當前乘用車市場普遍向電動化、智能化發展。伴隨著電氣化、智能化,汽車熱管理系統越來越復雜,對汽車安全、智能、 舒適、節能的影響越來越大,熱管理已經成為新能源智能汽車上最重要的系統之一。

在智能體驗的新趨勢下,傳統的熱管理控制系統必須也掌握新的方法論,實現功能拓展、架構升級,運用新的技術理念,如整車服務、數字孿生、機器學習,來使得熱管理系統變得更加智能主動,增強其安全、智能、舒適、節能性能。

新能源熱管理系統的控制對象重點包涵了:冷卻風扇、水泵、水閥、冷媒閥(開關截止閥、電子膨脹閥)及電動壓縮機等。傳統的熱管理控制系統開發方法需要大量的標定試驗來完成各個部件的算法控制與優化。在當前激烈的競爭環境下,整車項目開發周期由原來的五年變為三年甚至有些變為兩年或者一年。顯然如果再按照傳統的開發思路,是不能滿足項目需求的,必須需要花費更高的代價來完成項目開發,很多時候大家都選擇包環境艙的方式或者做反季試驗。

那么如何能高效地完成熱管理控制系統算法迭代與優化呢?我們借鑒了數字孿生的方法論,引入了虛擬標定技術。比如:

1)對冷凝風扇目標壓力進行預測得到目標壓力的最優解,從而進行風扇PI控制;

2)對乘客艙制冷目標出風溫度的壓縮機轉速預測,從而進行前饋控制;

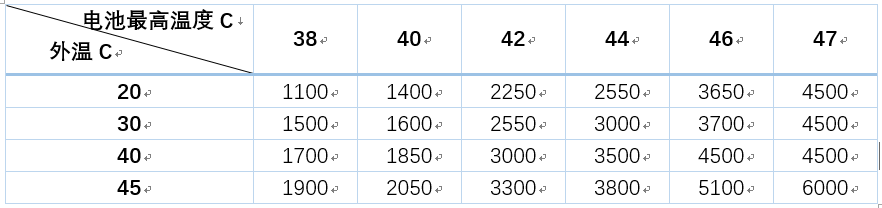

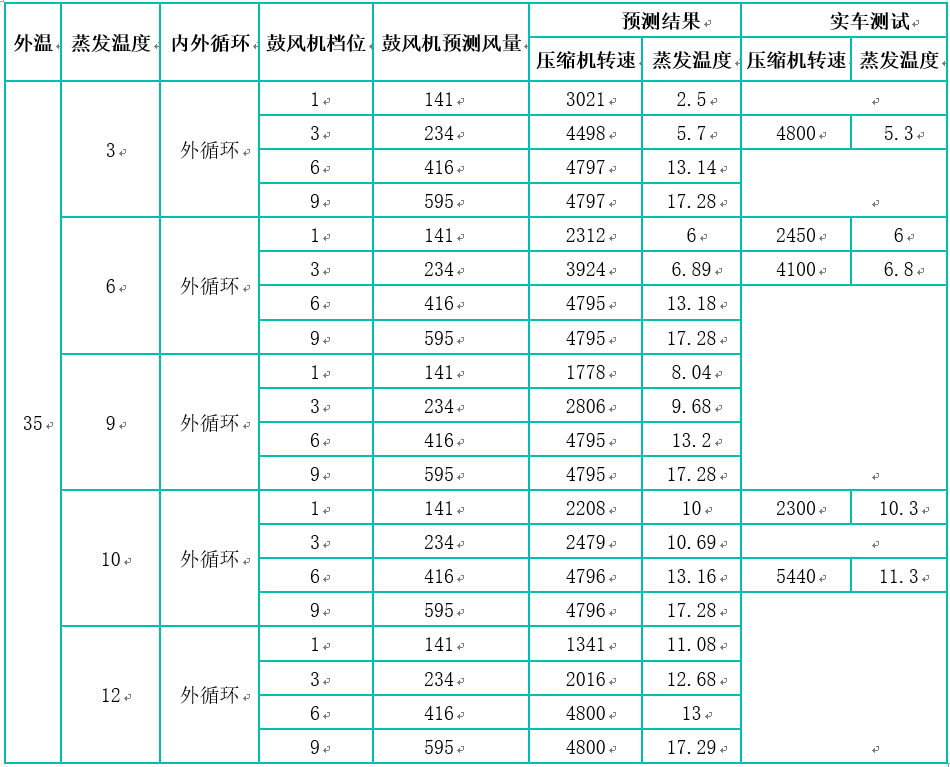

3)對電池目標水溫的壓縮機轉速預測如下表1和表2所示,從而進行前饋控制,以及進行預約充電、預約保溫所需提前的控制時間評估;

4)對熱管理系統不同工況下工作能耗的預測,從而進行模式管理控制算法的優化等等。

表1行車制冷虛擬標定壓縮機轉速(rpm)前饋值

表2超級快充虛擬標定壓縮機轉速(rpm)前饋值

其實在智能制造領域最先使用數字孿生概念的是美國的航空航天局(NASA)在阿波羅項目中,美國國家航空航天局使用空間飛行器的數字孿生對飛行中的空間飛行器進行仿真分析,監測和預測空間飛行器的飛行狀態,輔助地面控制人員作出正確的決策。在 2016 西門子工業論壇上,西門子認為數字孿生的組成包括:產品數字化雙胞胎、生產工藝流程數字化雙胞胎、設備數字化雙胞胎,數字孿生完整真實地再現了整個企業。最近幾年“數字孿生”熱度不斷攀升,備受行業內外關注。自概念提出以來,數字孿生技術不斷地快速演化,無論是對產品的設計、制造還是服務都產生了巨大的推動作用。數字孿生通過設計工具、仿真工具、物聯網虛擬現實等各種數字化的手段,將物理設備的各種屬性映射到虛擬空間中,形成可拆解、可復制、可轉移、可刪除、可重復操作的數字鏡像,這極大的加速了操作人員對物理實體的了解,可以讓很多原來由于物理條件限制、必須依賴于真實的物理實體而無法完成的操作,如模擬仿真、批量復制、虛擬裝配等,成為觸手可及的工具,更能激發人們探索新的途徑來優化設計、制造和服務。

下面舉一個小案例來說明如何運用虛擬標定技術得到乘客艙制冷壓縮機轉速前饋控制目標值。我們都知道對于目標風溫的控制要求是快、準、穩,大多采用前饋PID控制方法。控制量=前饋值+PID,前饋實際上是利用對象特征,屬于開環控制。優點是提高系統響應速度,減小反饋控制壓力。如果對對像特征不清楚,就無法用前饋。傳統的思路是在環境艙里面進行環模測試,通過不同環境溫度下得到不同風量及目標風溫下的壓縮機轉速前饋值。此項工作大概需要50-60h,也就是大概7天的試驗時間去完成,環模費用按照3000RMB/h(預估優惠價),預估此項壓縮機前饋標定環模測試費用在15W-18W左右。新的思路是采用數字孿生技術,通過對被控對象進行詳細物理建模并耦合實車熱管理控制軟件進行預測得到不同工況下的壓縮機轉速值。此方法加上建模時間總共僅需要3-5天時間即可得到想要的預測結果。總結:傳統熱管理方法特別依賴車輛、環模等資源,然而采用數字孿生技術可以很好地在項目前期就完成對被控對象的預測分析與優化,達到縮短產品開發周期并節省開發費用的目的。

接下來介紹本次使用的虛擬標定技術方法。

首先第一步是整理需要的零部件性能參數及SPC文件,梳理熱管理系統架構。

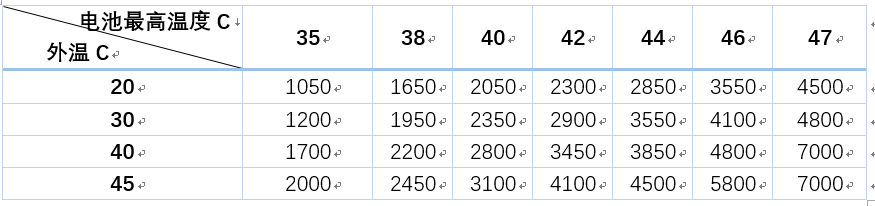

第二步就是根據需求搭建相應的物理模型。在這里重點強調一定要對物理模型進行相應的簡化。完整的熱管理物理模型如下圖1所示。但是本次工作僅涉及到熱管理空調系統回路,控制模型涉及到壓縮機、冷媒閥及冷卻風扇三個控制模塊。為了保證計算速度,同時又要兼顧預測精度,需要對模型進行刪減,最終簡化后的物理模型如下圖2所示。

圖1 完整熱管理物理模型

圖2 簡化后壓縮機前饋標定物理模型

圖2 簡化后壓縮機前饋標定物理模型

第三步對物理模型進行標定。模型標定時要重點關注各部件及管路流阻以及冷凝器、蒸發器換熱量,同時還要對壓縮機容積效率、機械效率、等熵效率進行標定。通過AMESIM搭建的熱管理空調系統模型精度如下表3和圖3所示。

表3 壓縮機排氣壓力預測精度對比

圖3 壓縮機功率預測精度對比

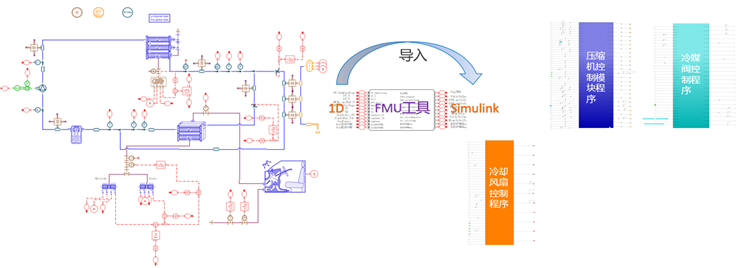

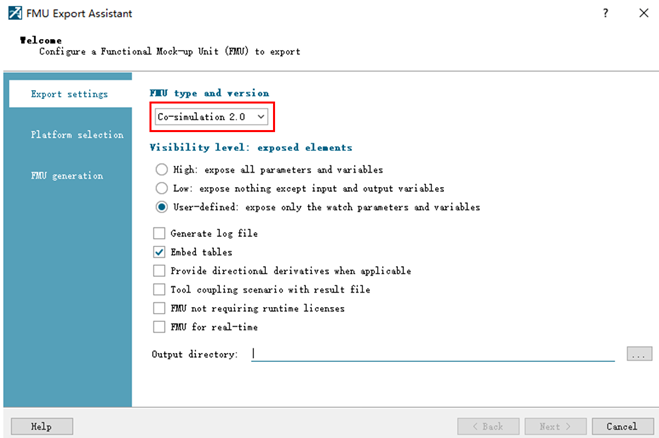

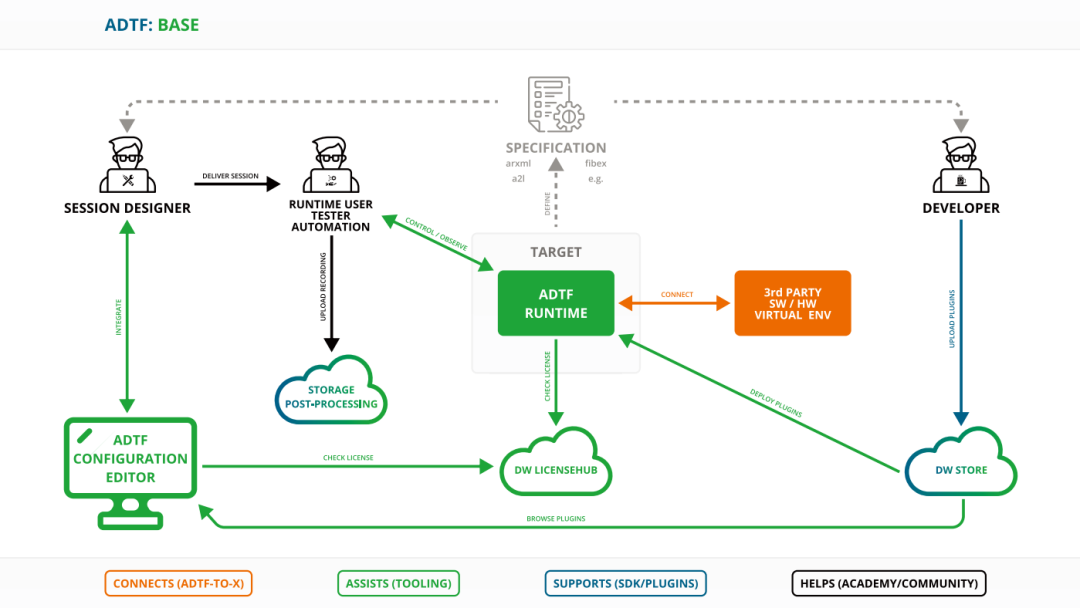

第四步通過FMU工具把AMESIM模型生成FMU文件導入到SIMULINK模型中。AMESIM模型導出時選擇Co-simulation模式,中文解釋就是協同仿真如下圖4所示。這樣做的目的是保證模型求解精度,熱管理空調系統模型求解采AMESIM求解器,控制模型采用Simulink模型求解,迭代時間步長根據實車控制采用時間設置,本次設置為0.1s,涉及到交互的數據在Simulink模型文件中完成數據交換。

圖4 Amesim FMU文件模型導出設置

在這里簡單介紹一下什么是FMU/FMI?在汽車工業、航空、機電裝備等領域都會存在著不同的應用、建模系統,用于解決不同的問題,為了仿真整個系統,往往需要在不同的仿真程序之間進行交互,而且系統的集成必須將來自不同供應商的仿真環境協同工作才能完整的調試,這產生了模型交互的需求,但卻沒有標準化的接口,因此為了解決這個問題,開發了FMU/FMI。工具獨立的標準用于支持動態模型的交互以及聯合仿真,用于解決汽車工業中模型互操作問題,最初是由歐盟資助的Modelisar項目,由戴姆勒公司承擔該項目,而第一個版本是在2010年發布,改善的版本在2014年發布,由Modelica協會積極的主持開發。

(1)FMI是Functional Mock-upInterface的縮寫,意思是功能模型接口,是一個工具獨立的標準,作為模型交換規范版本的FMI在系統仿真環境與系統仿真模型之間定義了一個標準化的接口,通過XML文件與編譯的C代碼的融合來支持動態模型的交互和聯合調試。

(2) FMU是一個定義的系統模型的外部格式和壓縮文件(*.fmu),包含了XML格式接口數據描述和功能(采用C代碼或二進制實現);所謂的FMU就是采用FMI接口而開發的軟件元件(組件)。

FMU工作模式:(1)用于模型交互,其意圖是建模環境可以以輸入/輸出模塊形式生成一個動態系統模型的C代碼,可以被其他建模環境使用。模型(沒有求解器)用微分,代數和離散方程來描述,包括時間,狀態和速度。(2)用于協同工作,目的是在協同工作環境中將兩個或更多模型與解算器耦合。子系統之間的數據交換僅限于離散通信點。在兩個通信點之間的時間內,子系統通過各自的解算器彼此獨立解決。主算法控制子系統之間的數據交換和所有從模擬求解器的同步。該接口允許標準以及高級主算法,例如可變通信步長的使用,更高階信號外推和錯誤控制。

FMI/FMU可以在 Amesim、GT、Matlab、Adams、Motion recurdyn、Labview 等軟件之間實現聯合通訊,避免了復雜的接口設置和軟件壁壘。而且只需要使用GCC編譯器就可完成編譯,可以不依賴VS等軟件。

最后,在Simulink控制模型中進行全工況掃描,通過改變輸入工況(環境溫度、目標蒸發溫度、鼓風機風量,內外循環比例),來得到相應的壓縮機轉速前饋值。下表4展示了部分預測結果與實車測試情況對比結果,從分析結果上看兩者誤差非常小,其結果完全可以用于預測壓縮機前饋標定值。

表4 壓縮機前饋值預測結果和測試結果對比

在智能體驗的新趨勢下,把一些新的方法論融入到傳統熱管理控制系統開發中,能夠對項目開展起到很大的幫助作用。本文簡單介紹了一種虛擬標定技術在熱管理控制系統開發中的部分應用場景。利用此技術真實復現了實車特性表現,能夠高效的完成熱管理控制系統算法迭代與優化,達到滿足項目開發需求并節省項目開發費用的目的。

審核編輯 :李倩

-

新能源

+關注

關注

26文章

5505瀏覽量

107535 -

控制系統

+關注

關注

41文章

6628瀏覽量

110647 -

AMESIM

+關注

關注

1文章

15瀏覽量

11736

原文標題:淺談虛擬標定技術在熱管理控制系統開發中的應用

文章出處:【微信號:阿寶1990,微信公眾號:阿寶1990】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

Simulink自定義模塊開發教程 Simulink 在控制系統中的應用

soc設計中的熱管理技巧

恩智浦MBDT加速汽車電機控制系統開發

電抗器在控制系統中的應用

PLC在機械手控制系統中的具體應用

新能源電池包的熱管理系統材料有哪些

電池模組的熱管理系統是如何設計的,有哪些高效的熱管理方案?

淺談城市泵站遠程監控系統的開發

淺談智能照明控制系統在綜合管廊中的設計應用與研究

康謀方案 | 加速自動駕駛系統開發的技術解決方案

淺談虛擬標定技術在熱管理控制系統開發中的應用

淺談虛擬標定技術在熱管理控制系統開發中的應用

評論