作者:Richard Anslow and Chris Murphy

介紹

本系列文章的第1部分“如何為無線狀態監控系統選擇最佳MEMS傳感器——第1部分”介紹了Voyager無線CbM模塊,以及使用MEMS加速度計無線測量振動時需要注意的一些關鍵功能。第2部分將重點描述常見的交流感應電機(ACIM)故障,并詳細介紹如何識別和診斷特定的故障類型,以及三軸MEMS加速度計相對于其他振動傳感器的優勢。

電機和資產故障對制造的影響

當工廠中的關鍵電機意外發生故障時,生產就會停止。如果需要更換特定部件甚至整個電機,則可能會產生較長的交貨時間。計劃外停機的成本是計劃內停機的 10 倍。1每年,工廠的平均停機時間約為 800 小時。1這些信息的最終結果是,在無線技術加上MEMS傳感器技術的最新進展使工廠和維護經理能夠快速部署高效的無線CbM系統以阻止計劃外停機造成的損失的時候,CbM正在快速增長。雖然三軸MEMS傳感器可能是這場無線革命的核心,但對于這些振動傳感器究竟能夠做什么,仍然存在一些困惑。

三軸MEMS加速度計在振動傳感器頻譜中的什么位置?

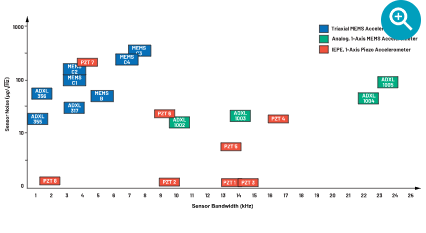

為了最大限度地減少生產停機時間,必須了解電機內的潛在故障,以便準備好處理它們。雖然專為與壓電振動傳感器相媲美而設計的單軸模擬輸出MEMS傳感器最近在診斷故障方面實現了與低電平/中級壓電傳感器相似的性能水平,但本文更側重于三軸MEMS加速度計中更常見的窄帶寬監控(0 Hz至1 kHz)。并非每個 CbM 部署都專注于診斷甚至預測資產故障。在某些資產中,在稍后階段檢測故障可能是可以接受的,因此,傳感器的性能和成本可以稍微低一些。這就是三軸MEMS加速度計可以提供高性能(低至25 μg√Hz)和低成本替代方案的地方,如圖1所示。與ADXL356和壓電傳感器PZT 8相比,成本增加了20×而兩者之間的高性能、低成本MEMS替代方案很少。預計未來幾年該領域將出現顯著增長。

圖1.用于CbM的三軸MEMS傳感器與高性能MEMS和IEPE傳感器的比較。

為什么在CbM應用中需要檢測低于10 Hz/600 rpm的振動?

低頻CbM振動測量通常被認為在0.1 Hz至10 Hz或6 rpm至600 rpm帶寬范圍內。低頻應用比一般機械監控更復雜,因為低于 10 Hz (600 rpm) 的運動產生的振動非常小。雖然眾所周知,使用高靈敏度傳感器測量高頻振動數據有助于檢測某些故障(軸承剝落、齒輪嚙合和泵氣蝕),并深入了解資產的剩余使用壽命,但應該注意的是,在接近直流或 0 Hz 時也可以獲得重要信息。因此,渦流位移或電渦流探頭等特殊用途非接觸式傳感器可用于在0 Hz甚至高頻振動下以高精度檢測電機軸位移或錯位,但與MEMS相比,它們在某些應用中可能難以定位,并且通常更昂貴。MEMS絕不是為了取代渦流傳感器而設計的,渦流傳感器可以在極端條件下檢測0.1 nm以下的位移。3然而,對于希望實現低成本CbM系統甚至可以檢測低至0 Hz加速度的無線系統的設計人員來說,MEMS加速度計可以提供一種經濟高效的替代方案。

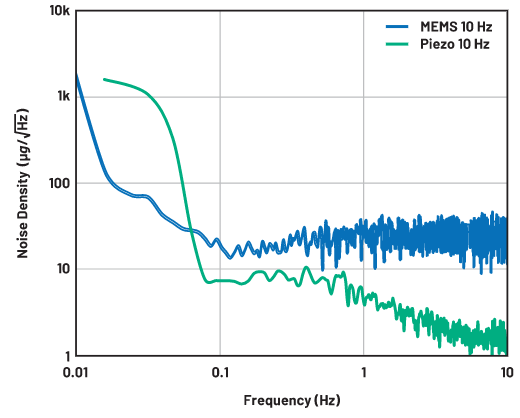

造紙和紙漿加工、食品和飲料、石油和天然氣、風力渦輪機發電以及金屬加工和采礦等行業都使用速度低于 1 Hz 的極低速電機;因此,振動傳感器能夠檢測這些基本轉速至關重要,尤其是在嘗試檢測不平衡和未對準故障時。可以使用頻率響應從0.1 Hz開始的專用低頻IEPE或壓電傳感器,而頻率響應從2 Hz到5 Hz的通用傳感器更為常見。與壓電傳感器相比,MEMS的一個關鍵優勢是它們可以檢測低至0 Hz的傾斜信息。這無法在模態激振器上進行測試,因此測量限制為0.01 Hz,如圖2所示。應該注意的是,壓電傳感器的價格要高得多,并且正如預期的那樣,從略低于0.1 Hz到0.1 Hz具有更好的噪聲性能,但低于此值,MEMS傳感器在低至0.01 Hz和0 Hz時具有更好的噪聲性能。這種低頻性能是多軸MEMS加速度計所有軸的特性,有可能使維護和設施工程師進一步了解其資產的低頻動態,以前即使使用高度專業化的壓電傳感器也無法實現。

圖2.MEMS與壓電低頻響應

通常,建議加速度計的頻率響應應為軸承監控軸轉速的 40 至 50 倍,風扇和變速箱的葉片通過頻率最高為 5 倍。4造紙機輥筒、螺旋輸送機、碎石設備等超慢速機械均采用滾筒元件軸承。某些機器的轉速可能低至 0.2 Hz 或 12 rpm。51×、2× 和 3× rpm 的速度信息對于檢測和診斷不平衡、錯位和機械松動至關重要。沖壓機曲柄軸承的運行速度可低至 0.18 Hz 或 11 rpm。5對于無線CbM系統,渦流傳感器由于其高功耗而尚不可行。MEMS加速度計提供基于壓電加速度計和渦流探頭的多模態振動和位移測量的低性能、低成本替代方案。

使用Voyagers三軸MEMS加速度計檢測軟腳或傾斜問題

ACIM的尺寸和功率可能會有所不同,一些較大的電機需要剛性基礎。典型的應用是工業泵,其中動力通過直接連接或某些耦合元件從軸傳遞到泵。這些連接的錯位可以是徑向的、軸向的或切向的。為了保持穩定的對準,必須通過將泵固定在堅實的地基上來最大限度地減少振動。具有均勻剛度的穩定剛性基礎可以通過減少振動來提高可靠性,從而有效延長電機的使用壽命。工業泵通常直接用螺栓固定在機加工底板上,隨附的設備對齊并固定在同一底板上。然后將組件粘附在混凝土基礎上。

如果基礎過于靈活或不平整,則可能導致對齊問題、振動幅度增加,并最終導致計劃外停機。對準測試是在電機安裝時和運行初始階段、維護或維修工作后以及定期維護期間進行的。可以使用各種機械設備來檢測未對準,例如塞尺、卡尺和千分表。激光對準系統等替代工具廣泛用于對準電機軸及其驅動的設備。

一旦運行,例行維護檢查將尋找電機與基礎對齊或電機安裝的任何異常,但這些可能相隔數月。當前的維護制度依靠振動數據來檢測不平衡和不對中,并且幾十年來已被證明是成功的。在低g條件下,MEMS三軸傳感器可以連續監測和檢測振動和傾斜變化,當它們結合在一起時,可以為測量和潛在的早期故障檢測提供額外的信心。

MEMS加速度計如何測量傾斜度?

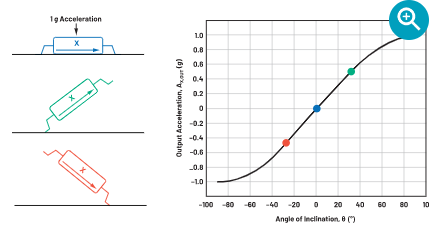

如圖4所示,當單軸加速度計平放在表面上時,其敏感軸垂直于重力,因此輸出0 g。當傳感器沿重力方向傾斜時,它會檢測到由于 1 g 場引起的加速度。圖4中曲線的斜率是器件的靈敏度。請注意,靈敏度隨著地平線和 x 軸之間的角度增加而降低。

圖4.MEMS加速度計,其敏感軸垂直于1 g。

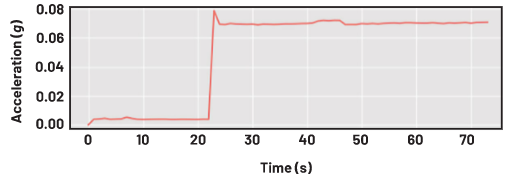

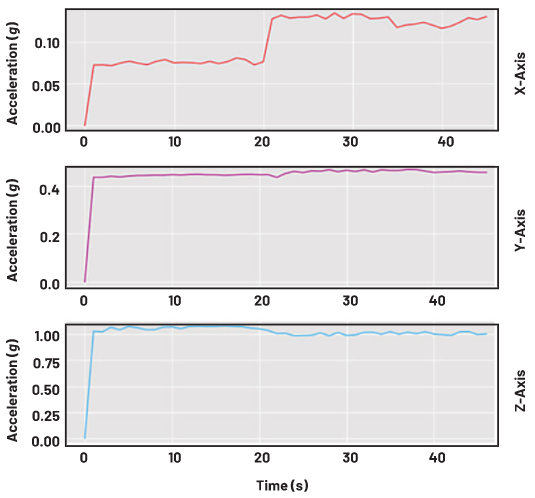

在圖 5 中,我們可以看到 Voyager 模塊測量重力或靜態加速度引起的加速度。模塊直立放置,z 軸加速度為 1 g,x 軸和 y 軸加速度為 0 g。當Voyager模塊在x軸上傾斜4°(22秒)時,可以很容易地觀察到傾斜,如圖5所示,作為直流偏移。將測量的加速度轉換為傾斜角度涉及取測量的加速度正弦的反正弦-10.07 g = 4°。

圖5.旅行者模塊在靜態條件下檢測 4° 的傾斜度。

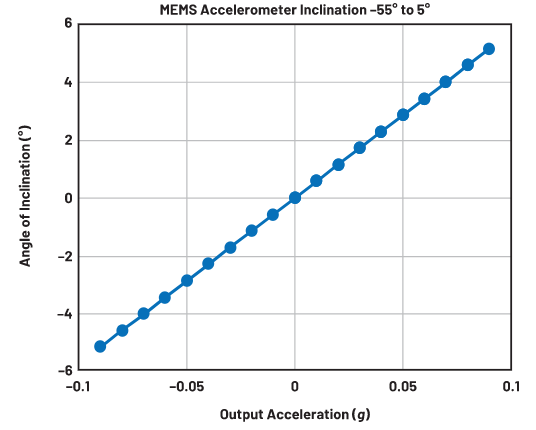

在檢測CbM應用振動下的傾斜時會出現幾個問題。首先,與靜態條件相比,它更困難,需要更多的考慮。其次,傾斜或傾斜應用通常會限制帶寬以降低噪聲(<100 Hz),而在CbM中,更寬的帶寬(1 kHz或更高)則更受歡迎。如圖6所示,檢測資產或電機傾斜的極端范圍可能限制在±5°或±87 m g,在可能存在高g振動的情況下,這可以被認為是一個挑戰。

圖6.靜態條件下的輸出加速度與傾斜角的關系。

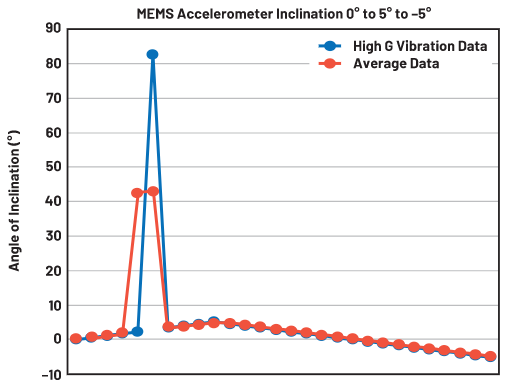

將三角函數應用于測量的加速度可以很容易地產生傾斜角度。但是,如果檢測到沖擊事件或振動,則可能會影響傾斜測量,如圖7所示,其中2 g的沖擊事件產生的傾斜值為82°。

圖7.存在高g振動的傾角數據和平均值數據。

雖然瞬間沖擊、沖擊或振動不會影響電機的實際傾斜或傾斜,但從加速到傾斜的轉換過程將這些數據顯示為實際傾斜值,如圖7所示。平均數據或生成平均值是消除此類異常的常用方法,這是 Voyager 平臺 GUI 的一個功能,如圖 8 所示。

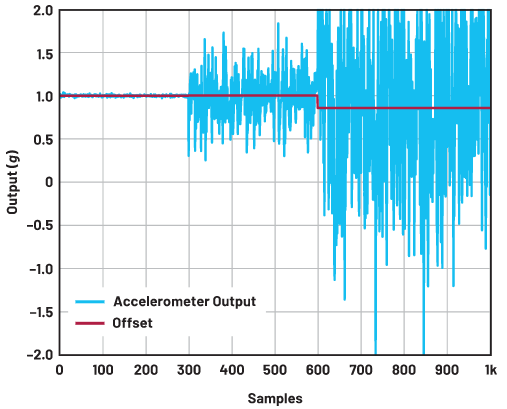

圖8.三個軸上的平均振動。

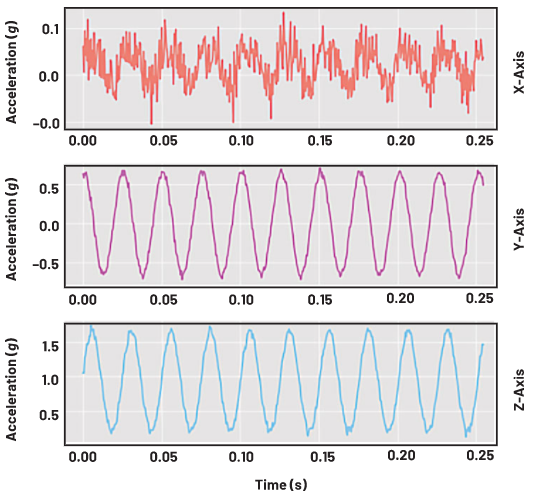

圖 8 中的測量結果顯示電機從 1 s 開始運行,在大約 18 s 時施加 4° 傾斜。雖然在 y 軸和 z 軸上可以觀察到一些變化,但 x 軸可以清楚地檢測到傾斜。這是 3 軸振動傳感器的主要優勢之一,在這種情況下,它主要安裝在 z 軸上,然后是 y 軸上檢測振動。x 軸可以更準確地檢測傾斜,因為它不在軸上進行振動測量。雖然在動態條件下很難高精度地確定確切的傾斜量,但對電機和允許的傾斜范圍進行簡單的表征可以產生良好的結果。圖 8 中所示的傾斜度計算為罪惡-1當Z軸測量3 g,y軸測量1.3 g和x軸測量0.2 g時,0.07 g = 4°,如圖9所示。旅行者號模塊的靜態傾斜分辨率約為0.2°。

圖9.時域圖顯示了在三個軸上測量的振動。

在設計能夠檢測傾斜的基于MEMS的無線振動模塊時,需要考慮的另一個關鍵數據手冊參數是g范圍。如果MEMS傳感器暴露于超過g范圍的振動中,則可能發生削波,這表現為直流偏移,從而增加任何由此產生的傾斜測量的誤差。這意味著,在選擇MEMS傳感器來檢測振動情況下的傾斜時,必須確保g范圍具有高于任何潛在沖擊、沖擊或振動事件幅度的裕量,以避免這種偏移源。

圖 10.加速度計中的振動校正,由于不對稱削波,滿量程范圍為 ±2 g。

使用 Voyager 進行故障檢測

Voyager三軸振動測量解決方案能夠拾取故障并提供見解,這是單軸解決方案無法實現的。基于振動的故障檢測是一個復雜的過程,其中許多數學模型甚至人工智能都被用來診斷故障。與單軸傳感器相比,基于旅行者的結果旨在展示如何使用3軸測量來獲得額外的信心,并提供更可靠的方法來診斷特定故障。

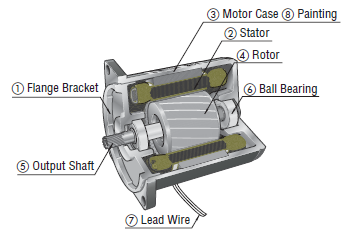

它提供了在模擬真實世界機器的設備上執行受控實驗的能力。可以模擬對不平衡載荷、翹起或偏心轉子、彎曲轉子軸和損壞的軸承/軸承座引起的故障特征的深入了解,以便更好地了解振動特征。Voyager無線微塵安裝在外殼上,如圖11所示,位置優越,可以測量徑向(z和y方向)振動幅度,以及軸和載荷方向的軸向振動。

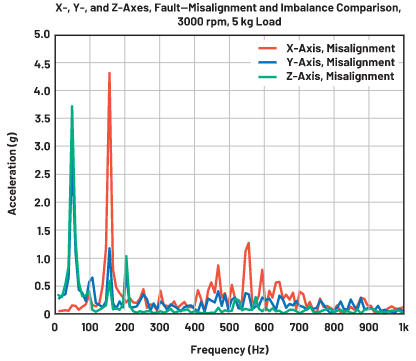

不平衡和錯位

不平衡和未對準被歸為兩個故障特征,它們通常出現在相同的FFT分析中。電機轉子重心周圍的不均勻分布會導致不平衡,從而轉子振動并給軸承帶來額外的應力。這些振動會導致軸承過度磨損,進而產生更多噪音,如果不維護,可能導致軸承甚至整個電機故障。

當轉子、聯軸器元件和從動軸未居中時,會發生轉子不對中。錯位可以是有角度的、平行的或兩者的組合。未對準引起的最常見振動是 1× rpm 頻率。2× rpm 頻率有可能超過 1× 頻率,但這并不常見。應該注意的是,彎曲的軸和不平衡也會在 1× rpm 的頻率下產生振動。

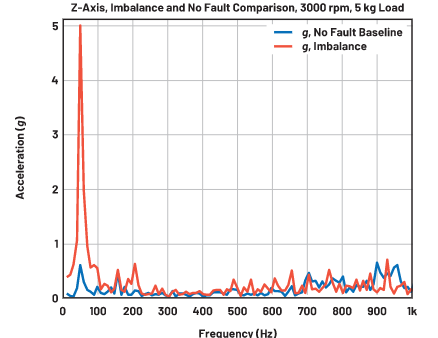

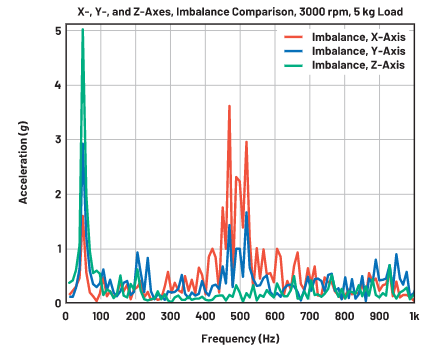

不平衡負載

如果與基線背景振動噪聲相比,旋轉速率(1×)處的振動幅度增加,則系統可能不平衡。為了模擬不平衡,在SpectraQuest鉆機軸上放置了一個末端質量增加的負載。該系統以 3000 rpm 的速度運行,并增加了 5 kg 負載。圖14顯示,與預期的基線振動相比,z徑向方向的1×明顯增加。圖 15 顯示了跨 x、y 和 z 軸收集的振動幅度的 FFT 分析。y和z徑向方向的1×明顯增加,但在x軸方向上9×和10×旋轉速率下的振動幅度也明顯增加,這是單軸傳感器無法拾取的。

圖 14.在 3000 rpm 負載下進行不平衡 FFT 分析,Z 軸與基線相比。

圖 15.在 3000 rpm 和 5 kg 負載下進行不平衡 FFT 分析。

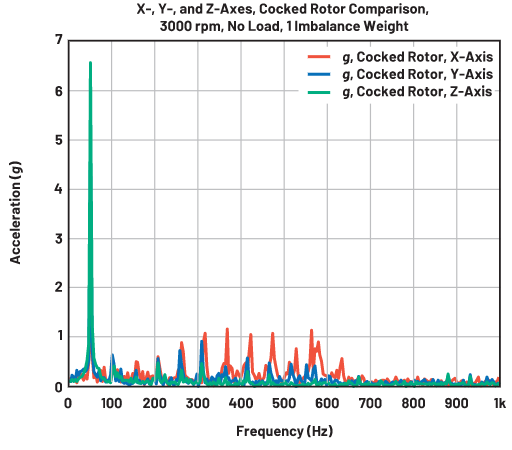

翹起轉子

圖16顯示了添加到SpectraQuest鉆機的翹起轉子(偏離軸0.5°)的FFT分析。頻譜顯示,在1×旋轉速率下振動幅度大幅增加,但在軸向諧波3×、4×、5×、6×、7×、8×、9×和10×處振動幅度也重復增加。與不平衡負載一樣,翹起的轉子在軸向上顯示故障特征,這是使用單軸振動傳感器無法識別的。

圖 16.在 3000 rpm 下進行翹起轉子 FFT 分析,無負載且有一個不平衡權重。

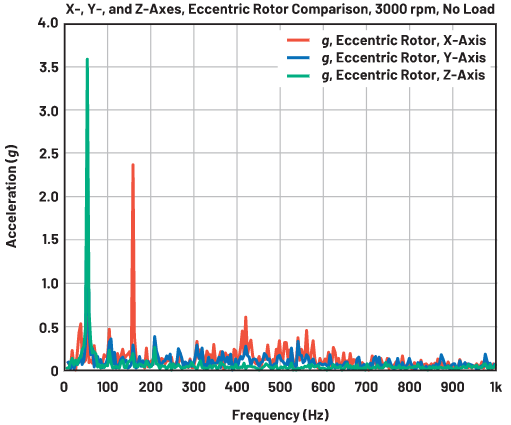

偏心轉子

圖17顯示了添加到SpectraQuest鉆機的偏心轉子的FFT分析。頻譜顯示1×一次諧波大幅增加,表明徑向(z)方向不平衡,但軸向3×次諧波也大幅增加,表明未對準。6,73軸傳感器將捕獲由于偏心轉子缺陷引起的不對中和不平衡,而單軸傳感器解決方案顯然會錯過這一點。

圖 17.在 3000 rpm 無負載下進行偏心轉子 FFT 分析。

彎曲軸

圖18顯示了添加到SpectraQuest鉆機的彎曲軸的FFT分析。頻譜顯示1×一次諧波大幅增加,表明徑向(z)和(y)方向不平衡,但軸向3×次諧波也大幅增加,表明未對準。y方向上1×的額外峰值有助于區分彎曲軸和偏心轉子模擬故障。3軸傳感器將捕獲由于軸彎曲引起的不對中和不平衡,而單軸傳感器解決方案顯然會錯過這一點。

圖 18.在 3000 rpm 下無負載的彎曲軸 FFT 分析。

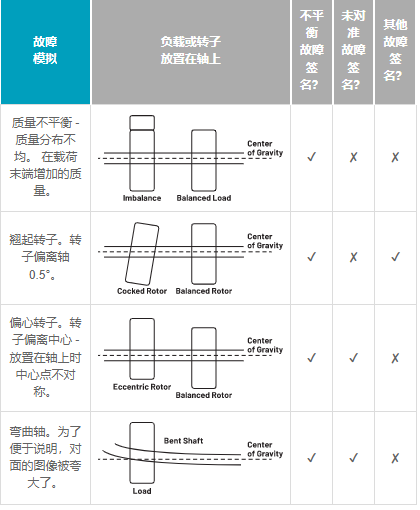

表 1 總結了最常見的機器故障,這些故障以低頻率出現。

軸承缺陷

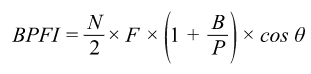

根據軸承幾何形狀,軸承缺陷有幾種基本的計算分類。內滾珠通頻 (BPFI) 和外滾珠通頻 (BPFO) 是滾動體滾動穿過軸承外圈或內圈缺陷時產生的頻率。

傳球頻率內

內圈有缺陷的軸承被安裝到SpectraQuest鉆機上,軸和載荷通過有缺陷的軸承箱牢固地連接。BPFI 可以使用以下公式計算

其中F是頻率,N是球數,B是球直徑,θ是接觸角,P是節距直徑。對于SpectraQuest鉆機,用戶手冊為您提供了計算。基于5/8“轉子軸承中使用的八個滾動體,滾動體直徑為0.3125”,節距直徑為1.318“,BPFI計算為基本旋轉速率4.95×。

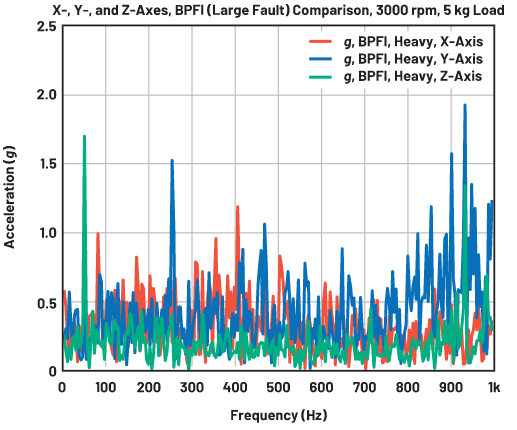

圖19顯示了SpectraQuest鉆機上軸承缺陷內圈故障的Voyager傳感器FFT分析。BPFI 在 y 軸(徑向)上以大約 250 Hz (~4.95×) 的頻率拾取。值得注意的是,這也是在z徑向軸上,但振動幅度沒有那么大和明顯。

圖 19.BPFI FFT 分析,轉速為 3000 rpm,負載為 5 kg。

傳球頻率外

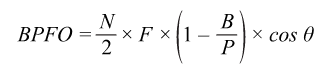

外圈有缺陷的軸承被安裝到SpectraQuest鉆機上,軸和載荷牢固地通過有缺陷的軸承箱連接。BPFO 可以使用以下公式計算:

對于SpectraQuest鉆機,用戶手冊為您提供了計算。基于5/8“轉子軸承中使用的八個滾動體,滾動體直徑為0.3125”,節距直徑為1.318“,BPFO按基本轉速3.048×計算。

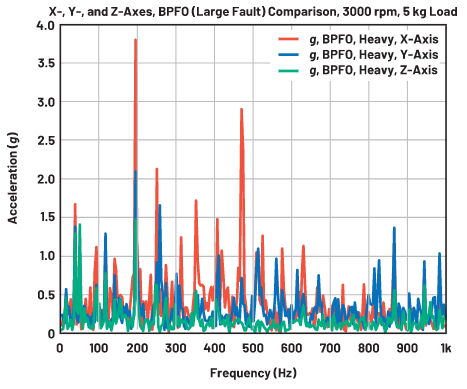

圖20顯示了SpectraQuest鉆機上軸承缺陷外圈故障的Voyager傳感器FFT分析。BPFO 在 y 和 z 徑向軸上以大約 150 Hz (~3.048×) 的頻率拾取。值得注意的是,與4.95×BPFI估計特征相比,該缺陷在BPFO 3.048×估計特征處并沒有顯示出很大的振幅。

圖 20.BPFO FFT 分析,轉速為 3000 rpm,負載為 5 kg。

診斷故障:如何在算法中使用故障簽名

表2顯示,三軸Voyager振動傳感器拾取軸向的故障特征,可用于區分特定故障。例如,偏心和翹起轉子故障都會導致系統旋轉速率(1×)下的振動幅度大幅增加。然而,在軸向方向上,偏心轉子僅顯示 3× 次諧波增加,但翹起轉子顯示 3×、4× 等高達 10× 次諧波的增加。頻率諧波中的這些簡單模式可用于算法中,以區分兩個故障。Voyager三軸解決方案提供了單軸解決方案顯然無法實現的洞察力。

| 軸上的故障特征和經常發生的故障頻率(基本旋轉速率的 1× 或倍數) | |||

| 故障 |

Z 軸 (徑向 - 垂直) |

Y 軸 (徑向 - 水平) |

X 軸(軸 向) |

| 不平衡負載 | 1× | 1× | 9×、10× |

| 偏心轉子 | 1× | 3× | |

| 翹起轉子 | 1× | 3×, 4×, 5×, 6×, 7×, 8×, 9×, 10× | |

| 彎曲軸 | 1× | 1× | 3× |

| BPFO(外圈缺陷上的軸承滾動) | 3× (北京交通便利化), 4× | 3× (北京交通便利化), 4× | |

| BPFI(軸承在內圈缺陷上滾動) | 1× | 5× (BPFI) |

另一個例子是區分不平衡負載和彎曲軸的能力。不平衡的負載和彎曲的軸都會導致系統旋轉速率(1×)下的振動幅度增加。這 1× 的增加將呈放射狀發生(在垂直和水平方向上)。但是,在軸向上,不平衡的負載將導致9×和10×諧波的增加,但相比之下,彎曲的軸將顯示3×諧波(未對準特征)的增加。

如前所述,彎曲軸和偏心轉子缺陷可以通過彎曲軸的徑向(y)方向的大幅增加來區分,這在偏心轉子測試中不存在。

對于軸承故障,Voyager三軸解決方案在徑向水平(y)方向上拾取BPFI,但不拾取垂直徑向方向(z)的BPFI。如果使用單軸解決方案,則不會檢測到此軸承內圈故障,除非用戶足夠幸運地正確猜測振幅最大的軸。

結論

MEMS功能的最新進展使其在CbM中的使用迅速增加,但其功能仍然存在一些模糊性,這些功能差異極大。本文概述了適用于CbM的三軸MEMS傳感器與更高性能的單軸MEMS和壓電/ IEPE傳感器的功能,以闡明不同傳感器的功能。雖然壓電傳感器通常在較高頻率下具有較低的噪聲,但MEMS可以提供接近0 Hz的較低噪聲,這適合許多CbM應用。這種能力與三個傳感軸相結合,甚至可以擴展到存在振動時的粗傾斜檢測,可用于檢測軟腳問題。

在測試臺上播種了各種故障,Voyager模塊中的三軸MEMS傳感器能夠清楚地檢測到這些故障,例如不平衡,不對中,軸承問題,翹起的轉子和彎曲的軸。此外,三軸傳感器在識別特定故障方面可以提供的信心也增加了三軸MEMS傳感器在CbM振動測量系統中的使用。

在本系列文章的第 3 部分中,我們將研究 Voyager 模塊的不同電源模式,并討論電源和軟件架構以及如何管理它們以優化性能。

-

傳感器

+關注

關注

2551文章

51163瀏覽量

754143 -

mems

+關注

關注

129文章

3937瀏覽量

190708 -

電機

+關注

關注

142文章

9028瀏覽量

145627

發布評論請先 登錄

相關推薦

電機:交流感應電機FOC、無傳感器FOC和觀測器的介紹

交流感應電機的設計與操作理論

交流感應電機與永磁同步電機的區別

如何識別和診斷交流感應電機特定的故障類型

如何識別和診斷交流感應電機特定的故障類型

評論