電動汽車對降低環境污染與節省燃料方面有至關重要的作用。隨著電子商務的迅速發展,物流車在交通運輸中的占比日益增大,因此純電動物流車引起了較多學者的關注。

本文主要基于純電動物流車的動力性,對電機、變速器、電池的主要參數進行匹配。結合工程實際,引入了安全系數,為純電動物流車的動力系統參數匹配提供了一種有效的方法。

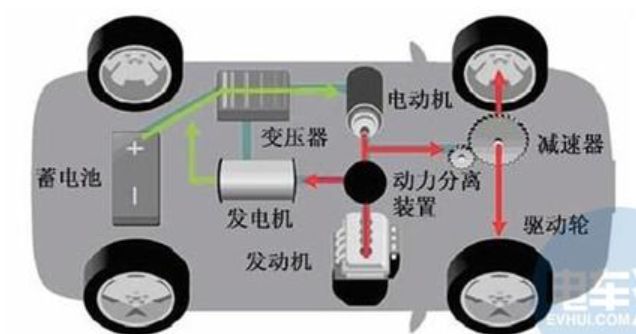

2 純電動物流車結構分析

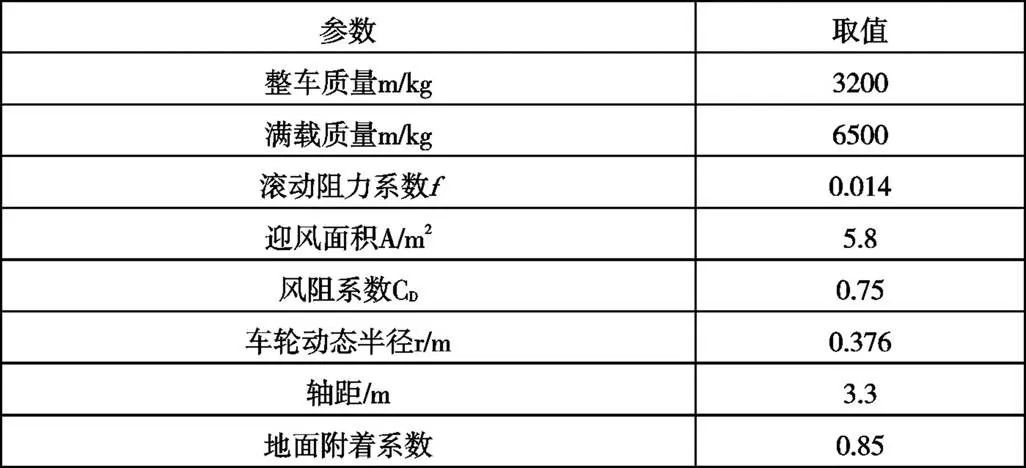

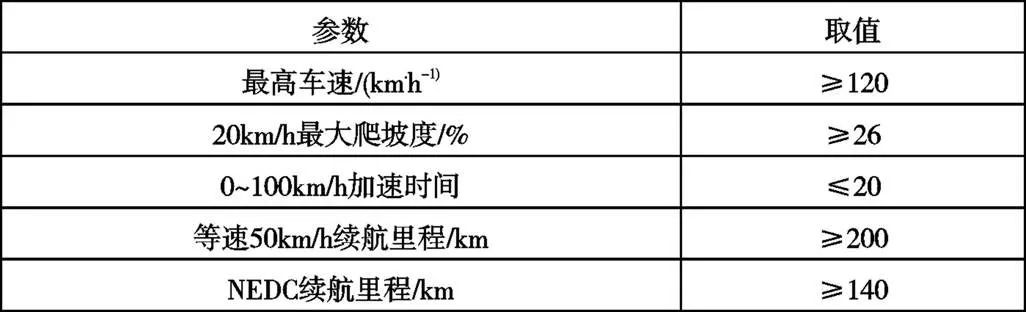

純電動物流車的動力傳動部分主要基于傳統車的底盤平臺開發所建,其核心是將蓄電池和電動機相結合作為動力源來代替了發動機。這樣純電動物流車以蓄電池和充電系統作為能源系統,變速器和電動機作為驅動系統,構成了純電動汽車動力傳動的核心部分,簡化了汽車的傳動系統與動力傳動路線。本文以某款純電動物流車開發為例,其整車基本參數如表1[6],所設計的整車性能參數如表2。根據動力性能指標結合工程實際,來確定驅動電機、傳動系統傳動比、動力電池的參數,從而提供一種可用于工程實際的有效設計方法。

表1 整車基本參數表

表2 整車設計性能指標數表

3 純電動汽車電機參數的選擇

3.1 電機最大功率的匹配

汽車的動力性在一定程度上取決于所輸出的功率,不同的工況所依賴的功率取值不同。而汽車的最高車速、最大爬坡度、加速時間可以表征汽車的動力性[7]。因此,用以這三個參數可以確定電動機的最大功率。

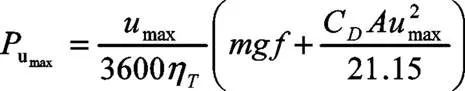

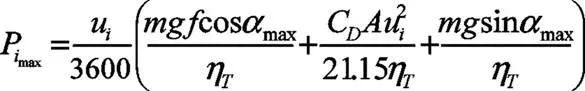

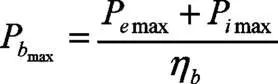

當汽車在水平路面上以最高車速行駛,在考慮空氣阻力的條件下,其最大輸出功率應該滿足下式:

(1)

式中umax為最高車速;ηT=96%動力傳動系統效率;m為汽車總質量;g=10為重力加速度;f為滾動阻力系數、CD為空氣阻力系數;A為迎風面積。

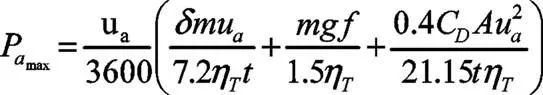

當汽車以恒定速度爬坡時,其輸出功率應該滿足最大爬坡度,即下式成立:

(2)

式中ui為汽車爬坡時的車速,amax為最大爬坡角。

當汽車以較高車速進行超車時,所需要的加速時間越短,表明汽車的動力性越好。因此,汽車所輸出的最大功率應滿足超車工況的加速時間。

(3)

式中ua為加速末時的車速,δ為旋轉質量換算系數,一般取值為1.05,t為加速時間。

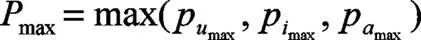

綜合以上工況,電動機的最大輸出功率應該滿足以上三種工況,因此應取其最大值,即:

?(4)

?(4)

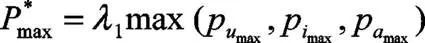

在實際工程中,為防止電機過載運轉,引入安全系數λ1,這樣可得理想的最大峰值功率為:

?(5)

?(5)

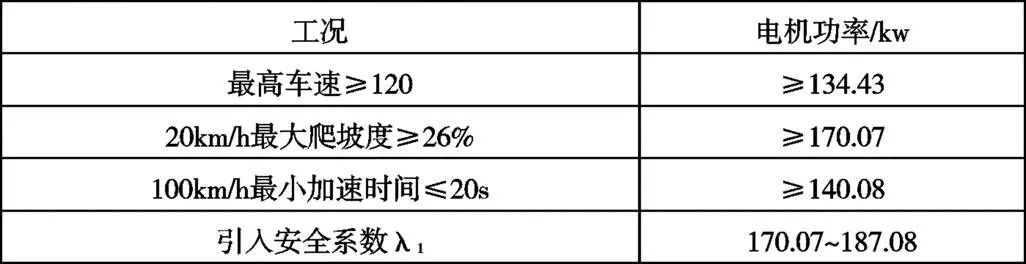

式中λ1的取值為1~1.1。由以上分析可得以下匹配參數,如表3所示。

表3 純電動物流功率參數匹配表

3.2 傳動比的匹配

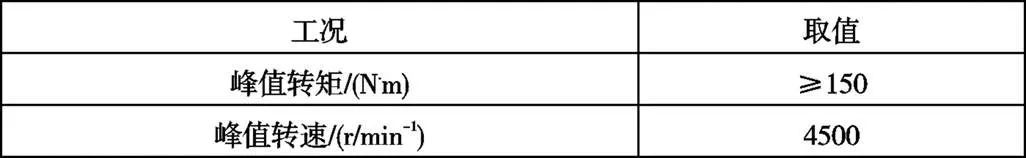

以往的純電動物流車較多采用一個固定檔位,這不利用車輛在多種工況下行駛。因此,開發具有兩檔變速器的物流車成為研究熱點。多個檔位應該在合理的參數匹配范圍內。本文基于表4的數據,給出傳動比參數匹配方法如下:

表4 電動機參數表

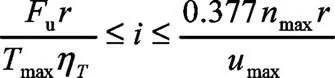

參考文獻[3]的研究成果,其傳動比的取值可分別由式(6)確定。

(6)

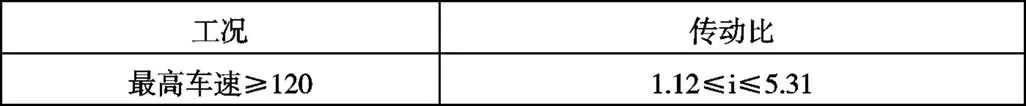

式中i為變速器傳動比,nmax為最大轉速,為r車輪半徑,Fu為車輛受到的最大行駛阻力,Tmax為電動機輸出的最大轉矩。由以上分析可得以下匹配參數,如表5所示。

表5 純電動物流傳動比參數匹配表

3.3 動力電池的匹配

動力電池是純電動物流車的能源裝置,其電量的多少決定了續航里程,由根據峰值功率決定的電池最大放電功率模型。[5]

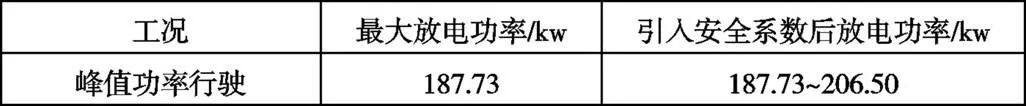

(7)

Pbmax為動力電池的最大放電功率;Pemax為電機峰值功率;Pimax為電動附件峰值功率;ηb為動力電池放電效率。將電機峰值功率170.07kw,結合文獻[4],可得ηb=94%,Pimin取值為6.2kw,這樣可得動力電池的最大放電功率為187.73kw。

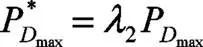

在實車應用,為滿足有效的續航里程,引入安全系數λ2,這樣可得理想的動力電池功率的取值范圍為:

?(8)

?(8)

式中λ2的取值一般為1~1.1。這樣可得動力電池的放電功率其取值范圍為表6。

表6 動力電池參數匹配表

4 結束語

本文基于純電動物流車的組成部分,對電機、變速器、電池的參數進行了匹配。從動力性的角度分析了所確定參數應該滿足的取值范圍,將工程余量引入到參數匹配中,確定了相應的安全系數,使所設計的參數不僅滿足車輛動力性的理論需要,更能符合工程實際,為純電動物流車的動力系統參數匹配提供了一種有效的方法。

審核編輯 :李倩

-

動力

+關注

關注

0文章

41瀏覽量

19456 -

蓄電池

+關注

關注

20文章

1581瀏覽量

71850 -

變速器

+關注

關注

5文章

324瀏覽量

34816

原文標題:純電動物流車動力系數參數匹配設計

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

雙電機獨立驅動電動車電子差速技術

廣汽集團亮相第十七屆國際汽車動力系統技術年會

日立公司開發的車用基型驅動電機

兩輪自平衡電動車及其電機控制器設計

電動車充電器電路圖大全120套

徐工新能源純電動牽引車交付河南客戶

朗凱威電池定制小鳥三輪電動車與鋰離子動力電池系統完美結合

電力系統中電動車充電樁布局與調度的優化策略探究

對于電力系統中新能源電動車充電樁布局與調度優化方法的研究

評論