目前新建的半導體工廠是博世集團122年歷史上最大的單筆投資項目。在遭遇供應短缺和瓶頸之后,這家位于德國德累斯頓的工廠對專注于區域化電子生產的汽車制造商來說是個利好消息。這也是讓博世成為全球芯片龍頭的最新戰略舉措。

博世聲稱,2017年開始建設的德累斯頓新工廠是1999年以來歐洲第一家300mm晶圓生產工廠(也稱為晶圓廠)。工廠的建設愿景符合2022年2月頒布的《歐洲芯片法案》(European Chips Act)的目標。該法案的目標之一是到2030年將歐洲在全球半導體生產中的份額從10%提高到20%。

一個300mm芯片包含上千個相同的半導體元件。生產半導體需要將三維的集成布局轉移到晶圓上。據博世的工程師介紹,這個流程需要重復27次,涉及約500道工序。根據所需電路系統的復雜性,這一過程有時甚至長達數月之久。

研發中心的側重點

博世已對德累斯頓工廠投資10億歐元,其中部分資金來自IPCEI(歐洲共同利益重要項目)的特別補貼。工廠目前擁有350名員工,2022年底員工數量將增至400人,工廠竣工時將達到700人。新晶圓廠是博世在德國的兩個生產基地之一,另一家工廠位于斯圖加特附近的羅伊特林根,生產半導體已經超過半個世紀,主要負責生產150mm(5.9英寸)和200mm(7.87英寸)晶圓上的半導體。

一項新的歐洲資助計劃——IPCEI 2目前正在實施。在IPCEI 2框架內,博世計劃到2026年在半導體技術和系統方面投資30億歐元。其中超過1.7億歐元將用于建設位于羅伊特林根和德累斯頓的兩個新研發中心。德累斯頓的研發中心預計于2023年投入運營,屆時將成為半導體和微機電系統(MEMS)傳感器的新研發中心。

此外,博世計劃于2026年起在300mm晶圓上生產MEMS傳感器。在未來一年內,博世還計劃追加投入2.5億歐元用于擴建德累斯頓工廠的無塵室設施。

氮化鎵研究

電力電子技術是滿足電動汽車需求的關鍵所在。博世聲稱,借助碳化硅(SiC)芯片技術,公司已經能夠將電動汽車的續航里程增加6%。博世預計到2030年之前,碳化硅芯片市場的年均增速將達到30%。這引發了人們對高效率、低成本芯片的追逐。

為此,博世已經開始對氮化鎵(GaN)芯片的研究。這種芯片已經應用于智能手機和筆記本電腦的充電器,但由于電動汽車的充電電壓較高,最高可達1200V,因此在氮化鎵芯片滿足電動汽車應用的生產條件之前,還需要進行更多研究。

據博世集團管理委員會主席Stefan Hartung博士介紹:“總之,芯片在汽車總價值中的份額將在十年內翻兩番。從不到200歐元增加到800歐元以上。”

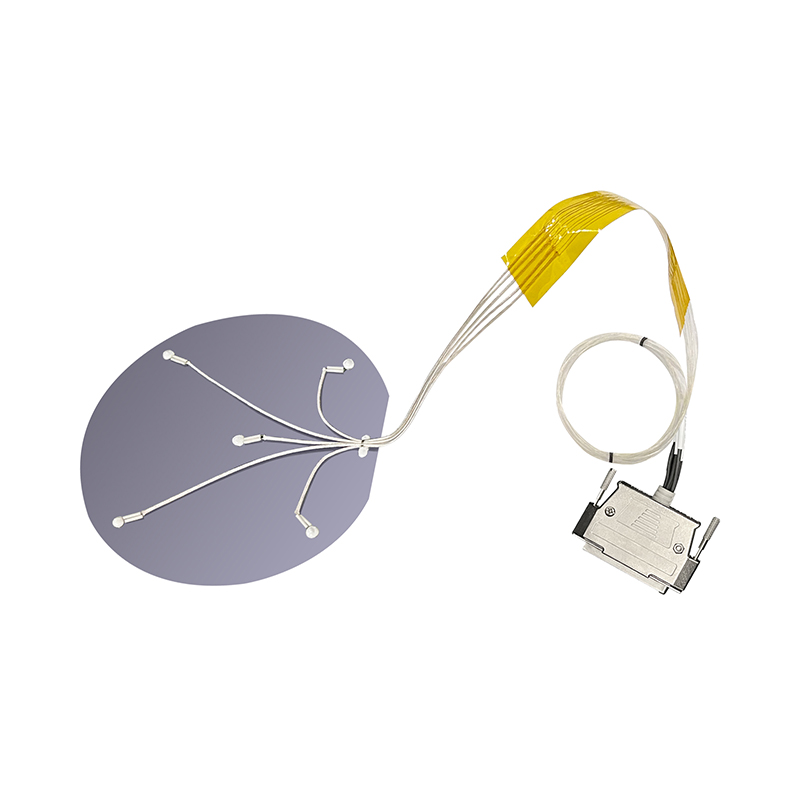

最近,博世在德累斯頓工廠向SAE以及部分媒體展示了一些半導體應用,其中包括重新設計的電動汽車充電電纜。歐洲的電動汽車通常配備兩根獨立電纜,一根用于230V歐標家用電源插座;另一根配備了TYPE 2型充電插座,可用于7kW的壁式家用交流充電箱,或11kW或22kW的三相充電器。

博世對電纜進行了重新設計,使一根電纜就能滿足所有需求。這需要將兩種電纜的控制電子元件集成在一起,以適應車輛端的TYPE 2型充電插座。此外,還需要將溫控和漏電保護裝置集成在插頭中。這意味著可以去除通常集成在230V家用充電電纜上的控制盒,將電纜重量減少約40%。只要在電纜的另一端裝上可互換的家用或TYPE 2型插頭,車輛就可以通過家用插座、壁式交流充電箱或交流三相電源進行充電。

博世還展示了其先進駕駛模塊(ADM),在“Rolling Chassis”中的預集成系統解決方案。該模塊被設計為一個電動汽車研發平臺,可將驅動、轉向和制動等多個獨立系統集成到一個靈活統一的系統中。

在降低部件復雜性的同時,簡化的接口和一致的軟件架構確保了部件之間的通信優化。這種模塊化方案讓OEM能夠將ADM模塊與他們的需求相結合。Rolling Chassis原型由博世與底盤及車身系統一級供應商Benteler組成的工程團隊聯合打造。

大幅提高產能

博世需要新機器來提高半導體產能,但半導體短缺也同時影響了機器的供應。博世半導體生產與供應鏈運營高級副總裁Patrick Leinenbach指出:“這個問題很嚴重,一方面是供應鏈產能萎縮,另一方面是龐大的產能需求(疫情加大了需求),現在我們首先考慮的是為客戶提供服務,確保滿足客戶需求。此外,公司的團隊也在努力工作,為產品尋找買家。”

盡管碳化硅芯片有助于增加電動汽車的續航里程,但這種材料也帶來了新問題。Leinenbach說:“原材料變了。當我們說使用硅作為原材料,通常指的就是整塊硅,將其切割成晶圓后再制作芯片。但這對碳化硅來說行不通。”

這也限制了使用碳化硅生產的晶圓的尺寸。目前,博世可以生產150mm的碳化硅晶圓。Leinenbach表示:“現在也可以買到200mm的晶圓,但質量不是很好,所以還需要時間來改進工藝、提高質量。”

作為一種替代材料,氮化鎵尤其適用于充電系統的電源管理。但正如Leinenbach所解釋的,“碳化硅讓我們有機會繼續使用硅,將原有產能升級后即可生產300mm晶圓。因此與氮化鎵相比,碳化硅在電氣系數等多個方面具有優勢;但是氮化鎵也可以生產300mm規格的晶圓,所以最終需要讓市場決定自己想要什么吧。”

審核編輯 :李倩

-

半導體

+關注

關注

334文章

27286瀏覽量

218070 -

芯片制造

+關注

關注

10文章

621瀏覽量

28803 -

晶圓工廠

+關注

關注

0文章

28瀏覽量

8439

原文標題:新建的300mm晶圓工廠是博世未來芯片制造的關鍵

文章出處:【微信號:SAEINTL,微信公眾號:SAE International】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

英飛凌推出全球最薄硅功率晶圓,突破技術極限并提高能效

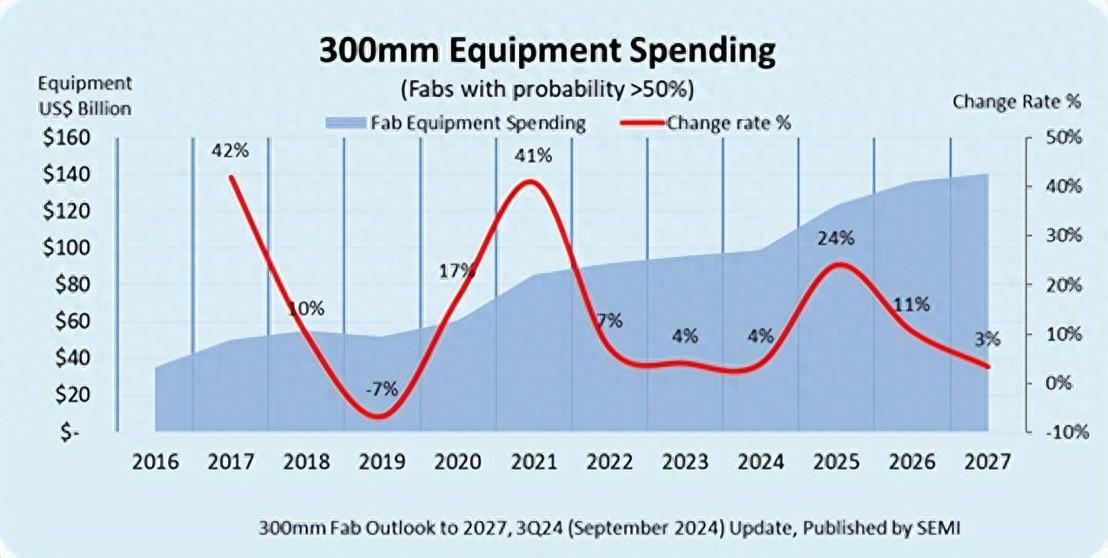

SEMI報告:未來三年全球半導體行業計劃在300mm晶圓廠設備上投資4000億美元

英飛凌率先開發全球首項300mm氮化鎵功率半導體技術,推動行業變革

投資30億新幣,德國晶圓制造商世創電子新加坡建造的半導體晶圓工廠正式開幕

132億元!滬硅產業擴產300mm半導體硅片

東芝宣布其300mm晶圓功率半導體制造工廠和辦公樓竣工

300毫米晶圓級平臺上的柔性光子芯片:應用與制造技術詳解

東芝300mm晶圓功率半導體工廠竣工,產能將增至去年的2.5倍

半導體工藝晶圓片的制備過程

新建的300mm晶圓工廠是博世未來芯片制造的關鍵

新建的300mm晶圓工廠是博世未來芯片制造的關鍵

評論