引言:

變頻調(diào)速牽引電機(jī)是高速列車動(dòng)力設(shè)備的關(guān)鍵部件之一,在其運(yùn)行過程中會(huì)產(chǎn)生電暈放電現(xiàn)象,使變頻電機(jī)繞組匝間的絕緣材料過早發(fā)生絕緣老化或擊穿,從而造成電機(jī)損壞。為確保變頻電機(jī)可以長期穩(wěn)定工作,變頻調(diào)速牽引電機(jī)對絕緣體系和絕緣材料提出了更高的要求。

圖為變頻調(diào)速牽引電機(jī)

一、原料選擇

聚酰亞胺 (polyimide,PI) 是主鏈含酰亞胺環(huán)結(jié)構(gòu)的一類聚合物。耐電暈聚酰亞胺復(fù)合薄膜由納米氧化鋁摻雜聚酰亞胺制備而成。國內(nèi)許多研究機(jī)構(gòu)與學(xué)者圍繞聚酰亞胺及其復(fù)合材料開展了大量的研究,但與美國、日本等國際先進(jìn)水平相比仍有一定差距。國內(nèi)目前大量使用的高端聚酰亞胺薄膜產(chǎn)品仍然依賴進(jìn)口,加快高性能聚酰亞胺薄膜的國產(chǎn)化是高分子絕緣材料領(lǐng)域的重要課題之一。

聚酰亞胺:

主鏈中含有酰亞胺基(-CO-N-CO-)的聚合物的總稱,具有優(yōu)良的耐磨性、耐水性、耐化學(xué)腐蝕性、自潤滑性、電絕緣性、抗高能輻射性和耐燃性能等。

納米氧化鋁:

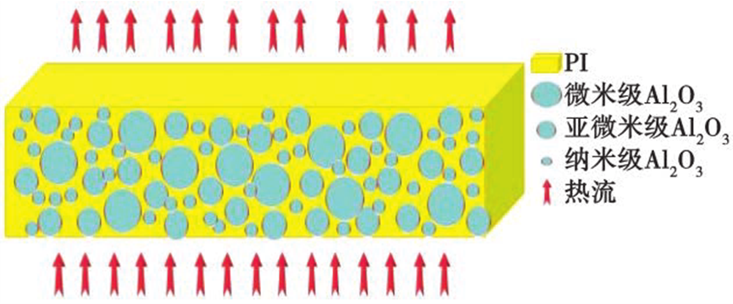

具有獨(dú)特的納米效應(yīng),在材料內(nèi)起到平衡電場和防止局部電場集中的作用,從而避免材料局部放電,提高材料耐電暈性能。使用微米、亞微米和納米顆粒三種不同粒徑的氧化鋁顆粒,顆粒間可相互構(gòu)建骨架密實(shí)結(jié)構(gòu),形成有效的導(dǎo)熱通路,從而提高材料的導(dǎo)熱性能。

圖為聚酰亞胺薄膜

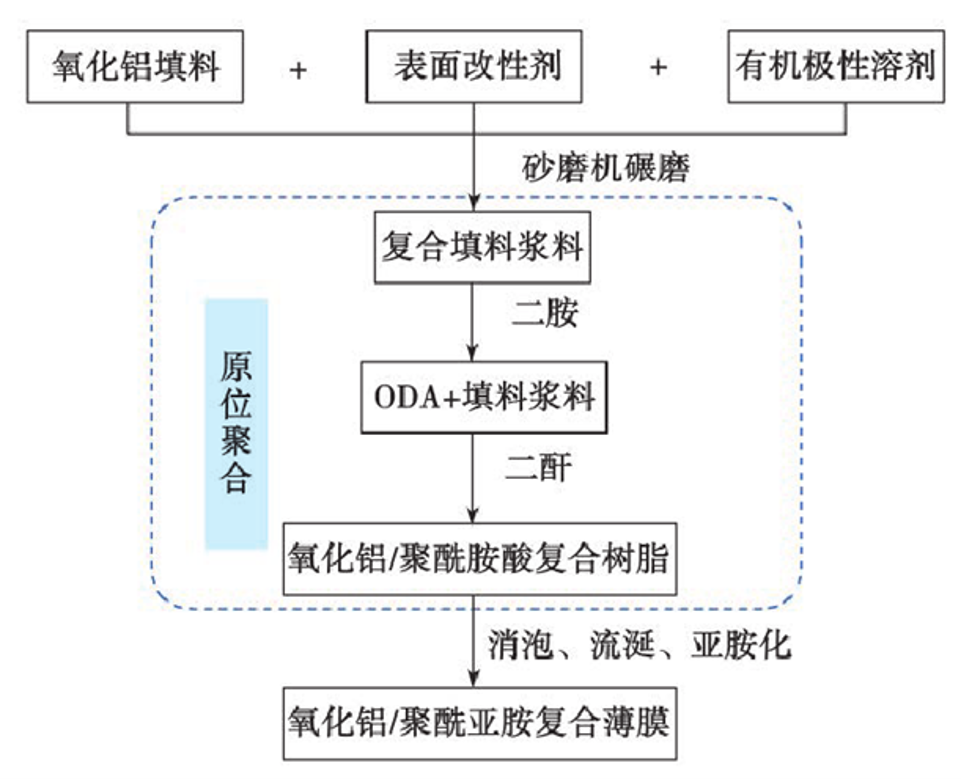

二、制備步驟

①氧化鋁填料改性與漿料的制備:

將一定比例的微米級(1 μm)、亞微米級(0.2 μm) 和納米級(30 nm)三種粒徑的氧化鋁填料、表面改性劑和有機(jī)極性溶劑混合,經(jīng)砂磨機(jī)研磨得到復(fù)合填料漿料。

②氧化鋁 / 聚酰胺酸復(fù)合樹脂的原位聚合制備:

在N2保護(hù)和適當(dāng)溫度條件下,將芳香族二胺加入復(fù)合填料漿料中,待其完全溶解后再多次少量向反應(yīng)體系中加入芳香族二酐,連續(xù)攪拌適當(dāng)時(shí)間,待樹脂黏度達(dá)到要求值時(shí)終止反應(yīng),得到氧化鋁 / 聚酰胺酸復(fù)合樹脂溶液。

③氧化鋁 / 聚酰亞胺復(fù)合薄膜的亞胺化制備:

氧化鋁 / 聚酰胺酸復(fù)合樹脂溶液經(jīng)真空消泡處理后,在玻璃板上用制膜器成膜,按一定的升溫程序加熱亞胺化得到氧化鋁 / 聚酰亞胺復(fù)合薄膜。

三、性能研究

①導(dǎo)熱性能提升:

通過摻雜不同粒徑氧化鋁顆粒復(fù)配填料獲得的聚酰亞胺復(fù)合薄膜,當(dāng)3種粒徑(30 nm, 0.2 μm, 1 μm)的級配比為 17 時(shí),3種顆粒之間相互構(gòu)建了骨架密實(shí)結(jié)構(gòu),形成了較為有效的導(dǎo)熱網(wǎng)絡(luò)。

圖為不同粒徑氧化鋁復(fù)配填料摻雜聚酰亞胺 / 氧化鋁復(fù)合薄膜導(dǎo)熱模型

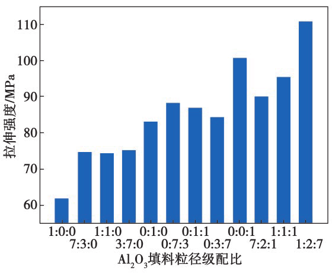

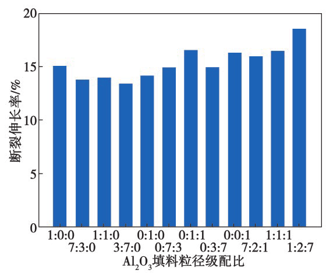

②其他性能提升:

薄膜的拉伸強(qiáng)度和導(dǎo)熱系數(shù)分別達(dá)到 110 MPa 和 0.62 W/(m·K)。在合適的亞胺化終止溫度下制備的聚酰亞胺復(fù)合薄膜具有良好的電氣性能與熱穩(wěn)定性。

圖為不同粒徑 Al2O3 復(fù)配填料對聚酰亞胺 / 氧化鋁復(fù)合薄膜力學(xué)性能的影響

具備優(yōu)良導(dǎo)熱性能、電氣性能和力學(xué)性能的聚酰亞胺 / 氧化鋁復(fù)合材料可以應(yīng)用于高速列車變頻牽引電機(jī)。

審核編輯 :李倩

-

電機(jī)

+關(guān)注

關(guān)注

142文章

9001瀏覽量

145340 -

復(fù)合材料

+關(guān)注

關(guān)注

2文章

228瀏覽量

13057

原文標(biāo)題:聚酰亞胺 / 氧化鋁納微米復(fù)合材料

文章出處:【微信號(hào):深圳市賽姆烯金科技有限公司,微信公眾號(hào):深圳市賽姆烯金科技有限公司】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

復(fù)合材料的機(jī)械性能測試詳解

復(fù)合材料的測試及分析指南

粉末涂料在復(fù)合材料部件上的應(yīng)用

石墨烯化學(xué)鍍銅對放電等離子燒結(jié)石墨烯增強(qiáng)鋁基復(fù)合材料組織和性能的影響

碳/碳復(fù)合材料的優(yōu)點(diǎn)有哪些

氧化鋁隔斷粉在氧化鋁陶瓷基板的應(yīng)用

東超新材:球形氧化鋁粉在新能源電池導(dǎo)熱材料中的應(yīng)用

高絕緣散熱材料 | 石墨片氮化硼散熱膜復(fù)合材料

射頻功率放大器在紡織復(fù)合材料研究中的應(yīng)用

搪瓷釜脫瓷嚴(yán)重漏介質(zhì),用高分子復(fù)合材料輕松修補(bǔ)

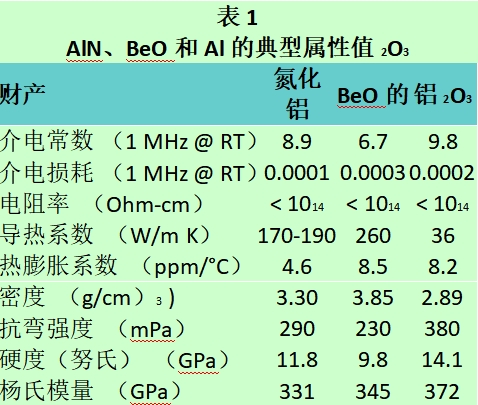

氮化鋁與氧化鈹用于大功率電阻器產(chǎn)品

聚酰亞胺/氧化鋁納微米復(fù)合材料

聚酰亞胺/氧化鋁納微米復(fù)合材料

評論