作者:Joel Dobler and Eamon Nash

高頻平面相控陣通常需要復雜的波束成形IC和發射/接收(T/R)模塊,迫使器件采用高引腳數焊盤柵格陣列(LGA)封裝,以便所有RF電路都適合λ/2格間距。LGA 封裝的底部有嵌入式引腳。因此,如果 LGA 封裝設計不正確,PCB 阻焊層的變化和焊料體積不變性都會導致 PCB 組裝困難。本文提供了正確 LGA 封裝設計指南,以實現高良率 PCB 組裝,并給出了使用大型高引腳數 ADAR1000 波束成形器 IC 的實用 LGA 封裝設計示例。

平面相控陣系統

相控陣技術使用天線元件的排列方式,其中每個元件的相對相位變化,以控制聚焦的輻射方向圖,也稱為波束。波束可以通過電子方式瞄準各個方向,克服機械控制天線的有限速度和可靠性問題。相控陣系統顯著減小了尺寸、重量和功耗(SWaP),使其成為雷達、通信、太空和電子戰等國防應用的有吸引力的技術。

除了消除移動的機械部件外,實現平板雷達前端(其中貼片天線和RF電子設備填充在同一PCB的相對兩側)作為尺寸減小器具有明顯的吸引力。對于模擬和混合(模擬/數字)波束成形系統,4通道波束成形器已成為首選的外形尺寸。這種布置由一系列單元組成,其中四波束成形器位于中心,周圍環繞著四個 T/R 模塊(見圖 1)。

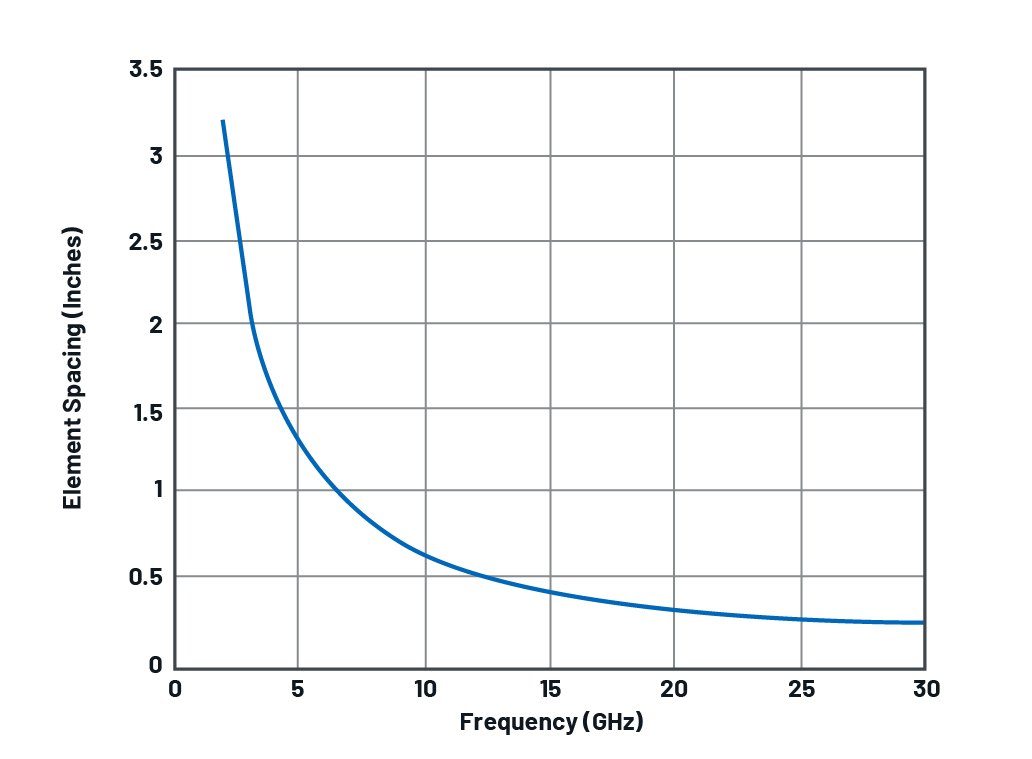

這些波束成形器的多通道功能以及支持和控制電路(例如,接收器和發射器RF走線、放大器偏置控制線以及波束成形器和T/R模塊之間的T/R控制線)迫使波束成形器IC采用高引腳數封裝。這種遷移還受到需要符合λ超過兩個(10 GHz 時為 15 mm)的晶格間距的驅動。因此,LGA封裝已成為多通道波束成形器IC的熱門選擇。圖2所示的ADAR1000是采用LGA封裝的典型波束成形器IC的一個典型示例。

焊接工藝

自動化PCB組裝是一個多步驟的過程。它首先將焊膏涂在PCB上的裸露金屬上。這是通過在 PCB 頂部放置一個焊接模板并將焊接模板中的孔與下面暴露的 PCB 金屬對齊來完成的。然后涂上焊膏。然后移除模板,將表面貼裝元件放置在電路板上,放在沉積的焊膏上。然后將電路板、焊膏和組件放入回流爐中,焊膏熔化并粘合到 PCB 和組件的焊盤上。在這個過程中,有多個變量在起作用,這可能會導致問題。

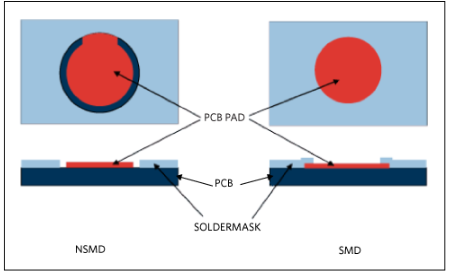

阻焊層方差和模板不變性

與焊錫模板一起, PCB 上的阻焊層 (通常具有熟悉的綠色) 定義了焊膏應用于 PCB 的位置。一種流行的設計方法包括使阻焊層開口(孔)略小于下面的金屬焊盤(所謂的阻焊層定義焊盤)。

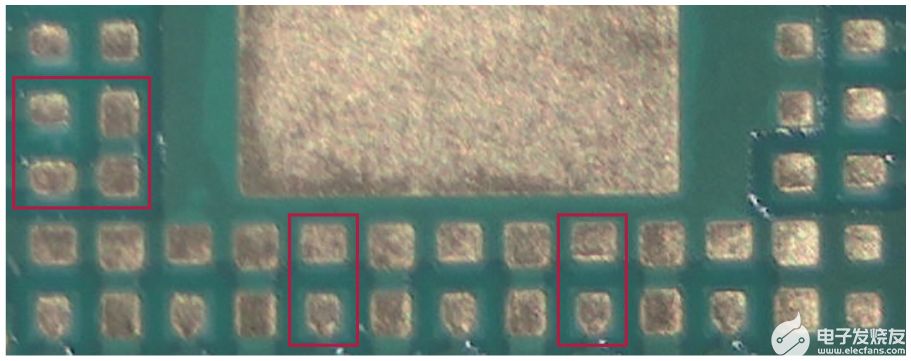

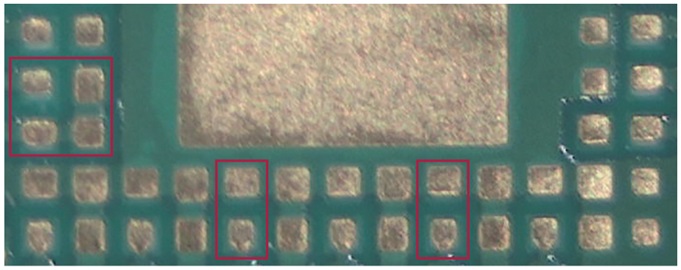

許多 PCB 使用符合 IPC-SM-840 3 類標準的液體光成像 (LPI) 阻焊層。根據制造批次、供應商等的不同,阻焊層孔的尺寸可能會有所不同,并且由于阻焊層套準錯誤而未對齊。具有不同孔徑的阻焊層示例如圖3所示(用紅色矩形突出顯示)。

圖3.具有阻焊層變化的相鄰 LGA 焊盤的示例(紅色矩形)。

如果焊盤是阻焊層定義的,并且存在孔徑間變化,則即使銅焊盤本身沒有變化,裸露銅焊盤的有效尺寸也會發生變化。當阻焊層下方有大片銅(通常接地)時尤其如此。

接下來讓我們關注金屬焊料模板。焊錫模板中開口大小的變化可能導致每個焊盤上涂上不同數量的焊膏。然而,由于焊錫模板通常是通過最小切割寬度為0.05毫米或更好的機器從不銹鋼板上激光切割的,孔徑公差為0.013毫米或更好,因此從開口到開口的實際差異非常小。這些嚴格的公差可確保均勻量的焊膏沉積在PCB的裸露銅上。焊接模板的示例如圖 4 所示。

阻焊層尺寸變化和尺寸變化很小或沒有尺寸變化的焊接模板的組合可能會造成由于引腳對引腳短路和/或引腳斷開而導致PCB組裝不可靠的情況。

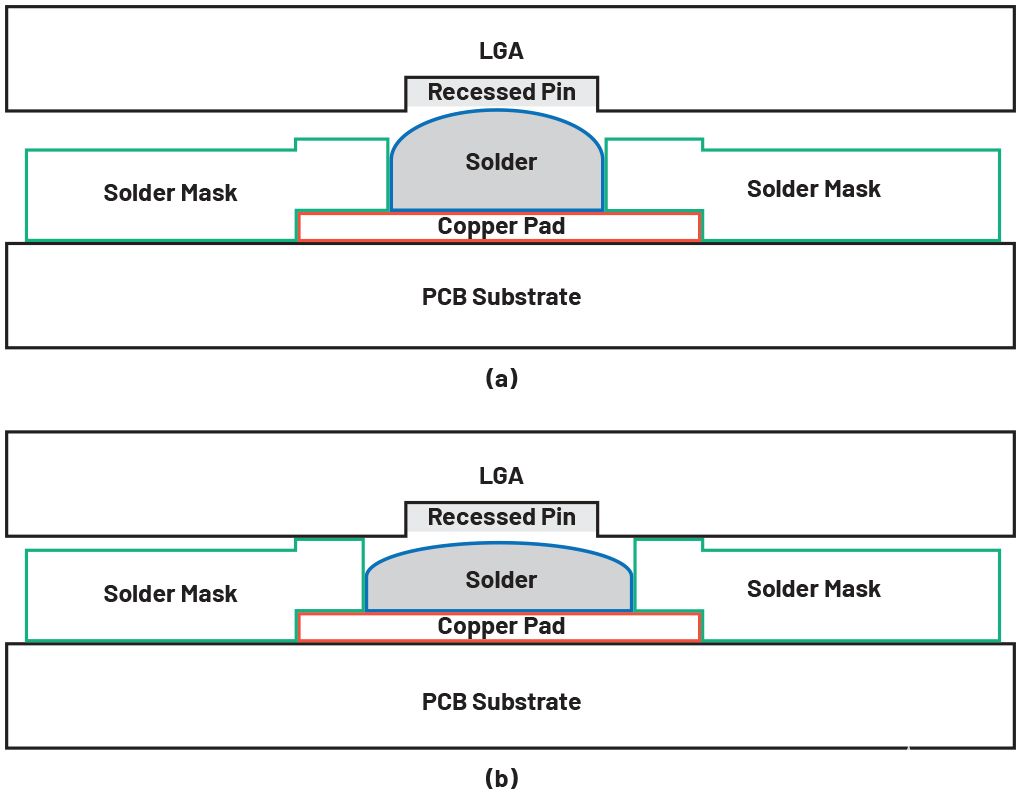

開路可能是由具有較大孔徑尺寸的單個PCB焊盤引起的,而相鄰焊盤具有標稱或小于標稱孔徑。圖5a顯示了涂上焊膏后LGA封裝位于PCB上的夸張側視圖。當焊膏加熱時,由阻焊層開口產生的孔中形成的焊球站立得足夠高,可以粘合到嵌入式引腳上。圖5b顯示了阻焊層開口大于正常情況的情況。在這里,孔內再次形成一個焊球。但是,由于開口較大,因此焊球的高度減小,并且不會與嵌入式引腳粘合。

圖5.引腳到焊盤接口的側視圖,其中 (a) 標稱阻焊孔徑尺寸創建與引腳的正確連接,(b) 大于標稱孔徑會導致引腳打開(不按比例;尺寸為說明目的而夸大)。

PCB 封裝設計指南

為了盡量減少PCB和封裝差異的影響,建議采用以下準則進行可靠的LGA PCB組裝。這些準則適用于引腳尺寸為 0.25 mm(方形或矩形)、間距為 0.5 mm 且幾何形狀相似的 LGA 封裝。

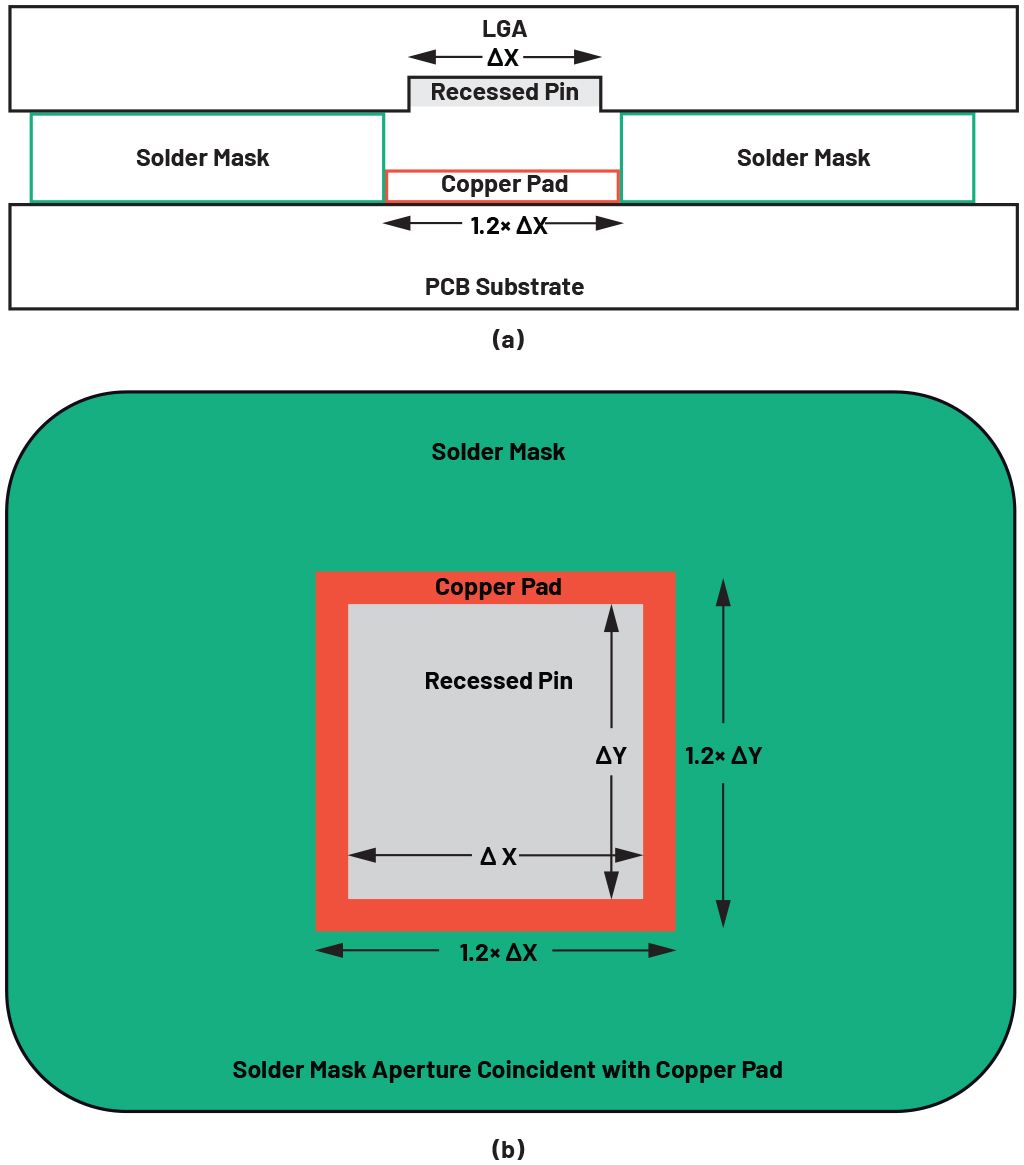

相對于標稱LGA封裝引腳尺寸,PCB焊盤在每個方向上應大20%,如圖6所示。對于具有 0.25 mm 方形引腳的封裝,這最終會大約 0.05 mm。

過大焊盤尺寸有助于減少套準錯誤的影響。

圖6.(a) 相對于 IC 焊盤尺寸的超大 PCB 焊盤和阻焊層的側視圖和 (b) 頂視圖。

PCB焊盤與阻焊層開口的比例應為1:1.這既不是阻焊層定義的解決方案,也不是非阻焊層定義的解決方案,而是一種混合解決方案。

保持 1:1 的比例有助于獲得足夠的焊料以實現適當的連接,并在焊盤之間有足夠的焊壩來幫助防止短路。

在焊膏掩模/焊料模板上,將接地焊盤開口分解成幾個較小的開口,使它們的大小與零件上的引腳相似。

這樣可以將焊料均勻地分布在PCB的大裸露銅部分上。

刪除絲網印刷 LGA 輪廓。

這消除了輪廓影響 LGA 平面度的任何可能性。

刪除 LGA 附近組件的任何絲網印刷輪廓。

將任何絲網印刷文本、引腳 1 指示符等移離 LGA。

建議使用距離最近的設備焊盤 1.85 mm 的禁區。

將組件盡可能遠離 LGA。

建議在距離最近的設備墊 2.3 mm 的禁區。

注意:最后三個準則對程序集的影響小于前四個準則,屬于最佳實踐類別。盡管如此, 仍然建議在可能的情況下并在PCB空間允許的范圍內實施它們。

雖然引腳和間距幾何尺寸較小的封裝超出了本文的范圍,但這些指南仍然適用,至少作為封裝設計的起點。當使用明顯較小的焊盤和間距幾何形狀時,可能需要使用先進的電路板設計和制造技術來考慮阻焊層的變化。

設計示例:ADAR1000 PCB基底面

下面詳細介紹了ADAR1000的尺寸設計,ADAR1000是一款8 GHz至16 GHz、4通道、X波段和Ku波段波束形成器,適用于平面相控陣應用。這種尺寸設計用于ADAR1000-EVALZ評估板。

ADAR1000封裝外形圖

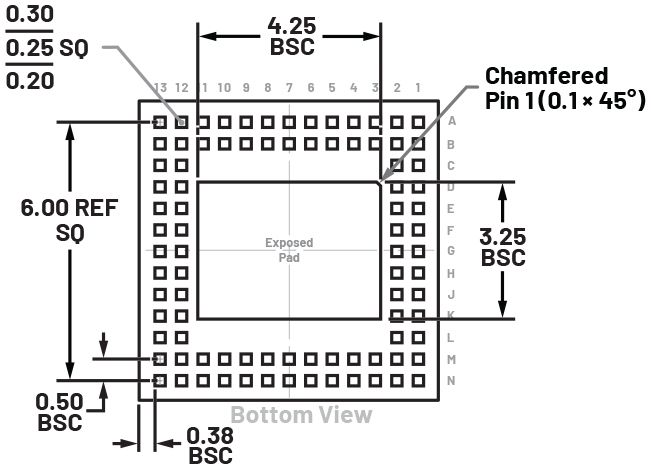

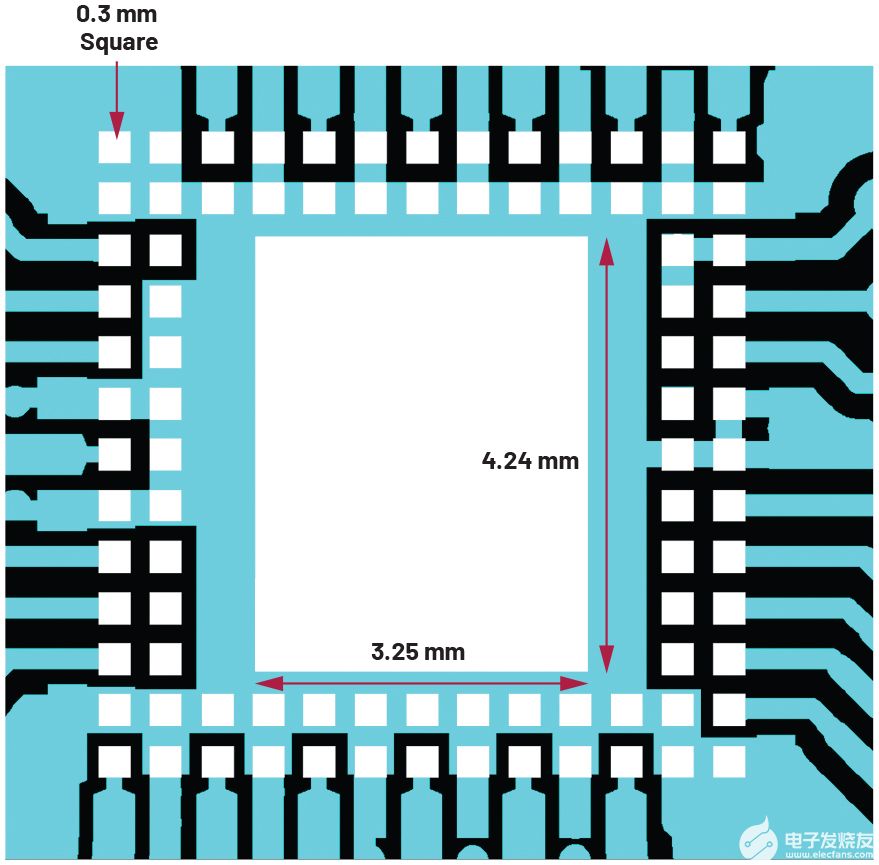

ADAR1000采用7 mm×7 mm LGA封裝,具有內圈和外圈引腳,中心有一個裸露的接地焊盤。每個引腳標稱為 0.25 毫米見方,變化為 ±0.05 毫米。標稱裸露的地面槳尺寸為 4.25 mm × 3.25 mm。封裝底部的其余尺寸如圖7所示。未顯示引腳凹槽深度,從封裝底部到引腳為 0.02 mm。

圖7.ADAR1000封裝外形圖(底視圖);尺寸以毫米為單位。

ADAR1000推薦的PCB尺寸設計

根據可靠裝配指南,對ADAR1000 PCB尺寸進行了以下操作:

PCB焊盤尺寸超大20%,比ADAR1000引腳的標稱尺寸大0.05 mm。這使得焊盤尺寸為 0.3 mm × 0.3 mm。如圖 8 所示。

圖8.ADAR1000 PCB推薦尺寸,0.3 mm×0.3 mm焊盤以白色突出顯示。第 1 層金屬的其余部分以淺綠色表示。

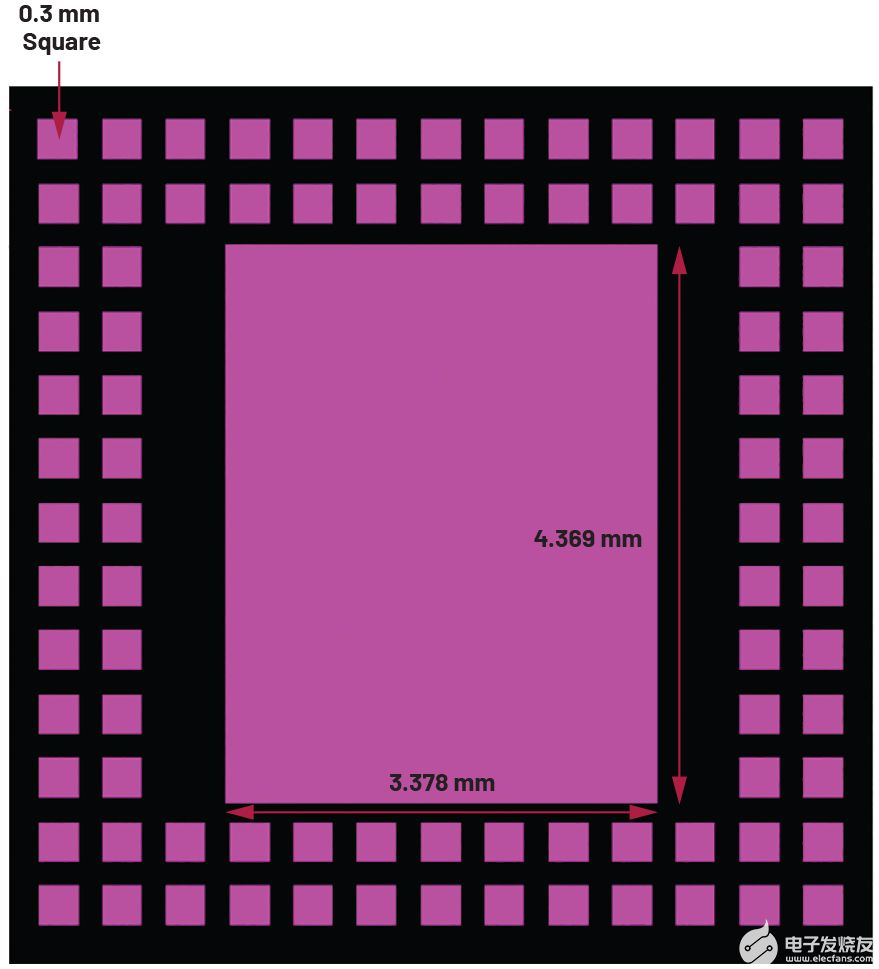

阻焊層孔徑尺寸設置為與PCB焊盤的孔徑尺寸相同,分別為0.3 mm×0.3 mm。如圖 9 所示。

圖9.ADAR1000 阻焊層,帶 0.3 mm × 0.3 mm 焊盤開口和 3.378 mm × 4.369 mm 接地焊盤開口。

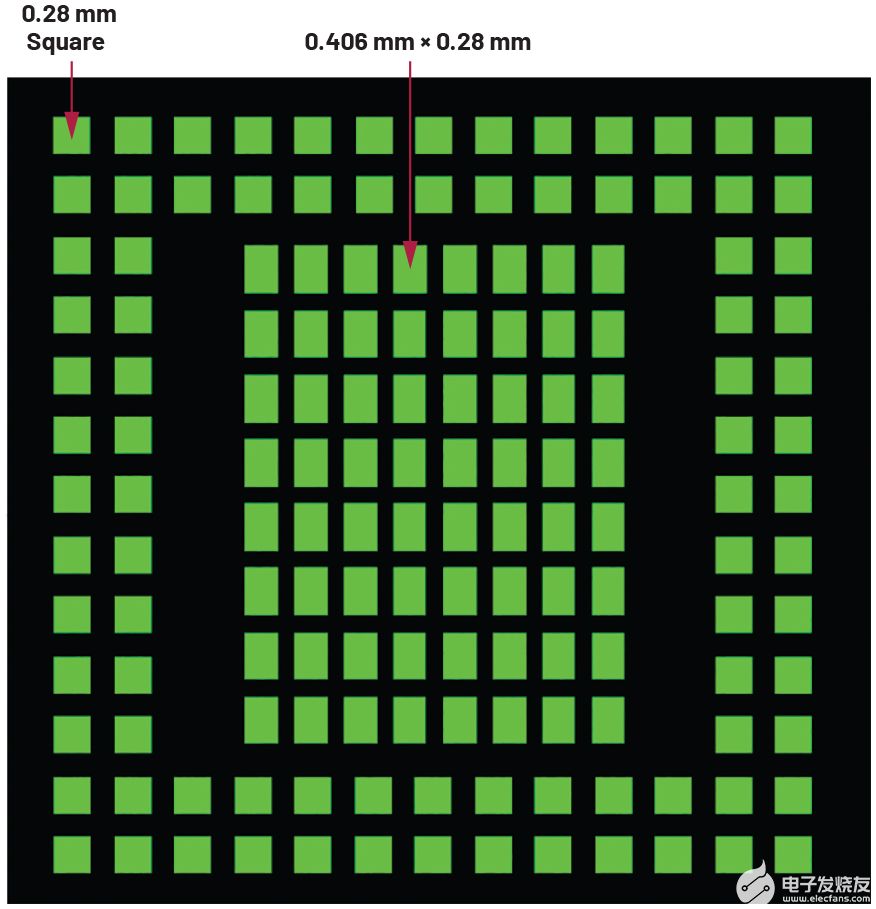

焊接模板的設計使得接地槳開口被分解成較小的孔徑,其尺寸與LGA的引腳相似。銷孔徑設置為0.28平方毫米,而地面槳孔徑設置為0.406毫米×0.28毫米。焊接模板設計如圖 10 所示。

圖 10.ADAR1000 PCB焊膏掩模(焊接模板),具有0.28 mm×0.28 mm焊盤開口和0.406 mm×0.28 mm接地焊盤開口。

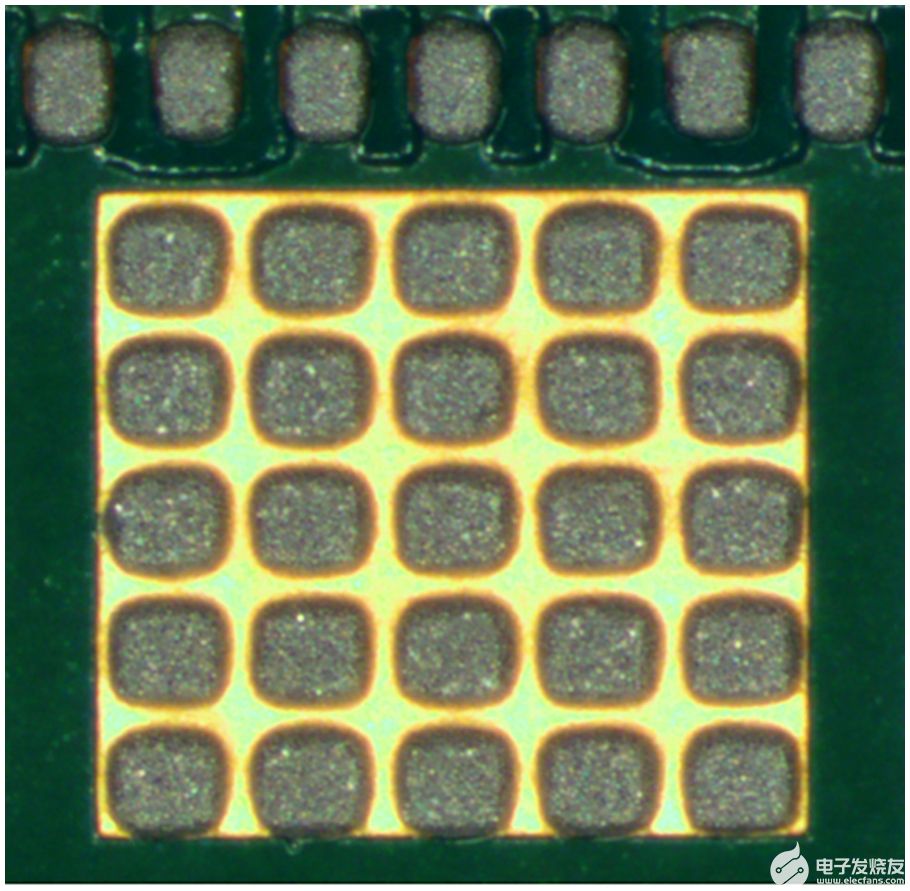

圖 11 顯示了從模板沉積的濕焊膏的圖片,其中研磨槳開口被分解成幾個較小的孔。

圖 11.濕焊膏(回流之前)在銅接地焊盤上的示例,該焊膏已由焊錫模板沉積,具有多個較小的接地焊盤孔。信號引腳顯示在圖片頂部,以供參考。

刪除了ADAR1000周圍的絲網印刷輪廓。

去掉了距離ADAR10002.3 mm以內的元件周圍的絲網印刷輪廓。

ADAR1000附近的任何絲網印刷文字或特征(如引腳1標號)都從ADAR1000移至推薦的1.85 mm距離。

最接近的元件設置為距ADAR1000的2.3 mm。

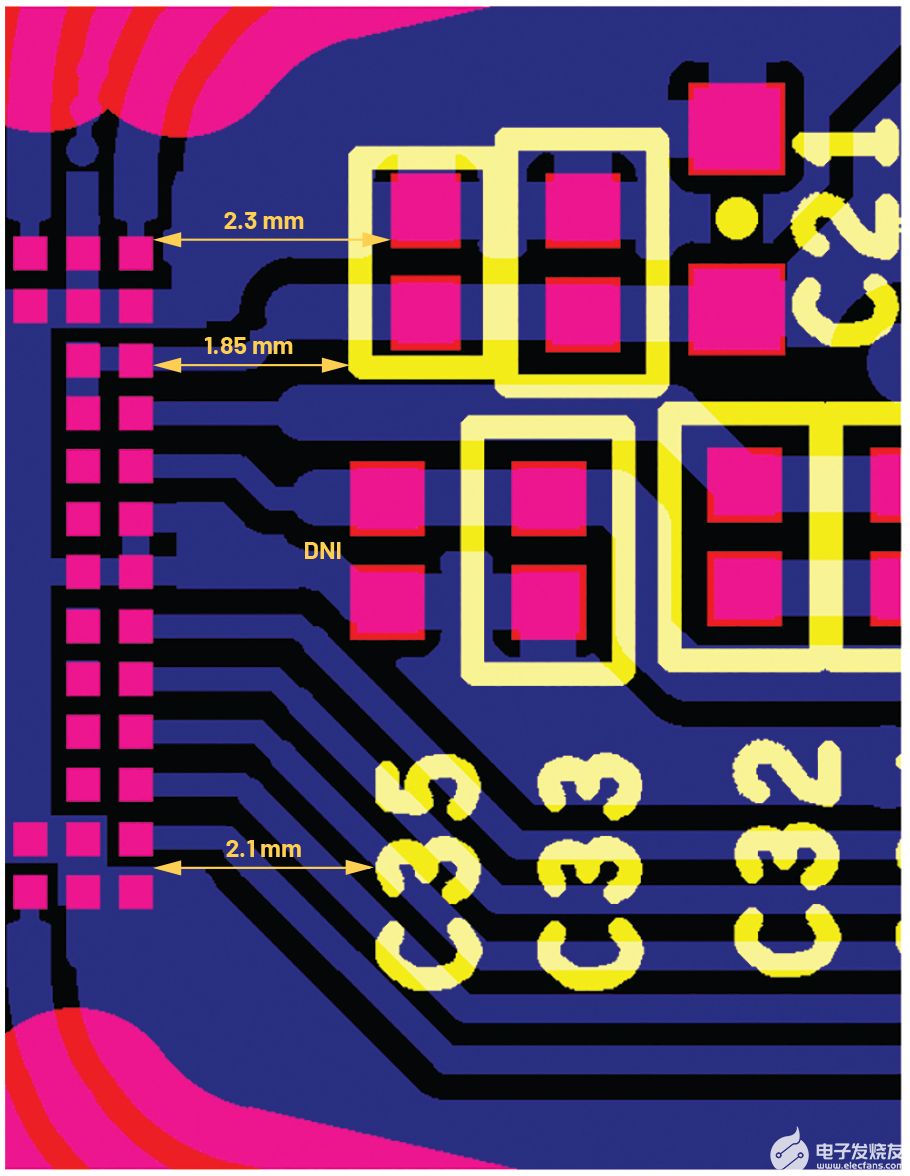

最后四個準則如圖 12 和圖 13 所示。如圖 12 所示:

沒有 ADAR1000 絲網印刷輪廓。

最近的組件(C21)距離2.3毫米。

最近的絲網印刷特征(C21輪廓)距離1.85毫米。下一個最近的絲網印刷特征是 C35 文本。

圖 12.ADAR1000 PCB禁止區域;絲網印刷特征距離 DUT 焊盤至少 1.85 毫米;最近的填充組件距離 DUT 焊盤 2.3 mm。

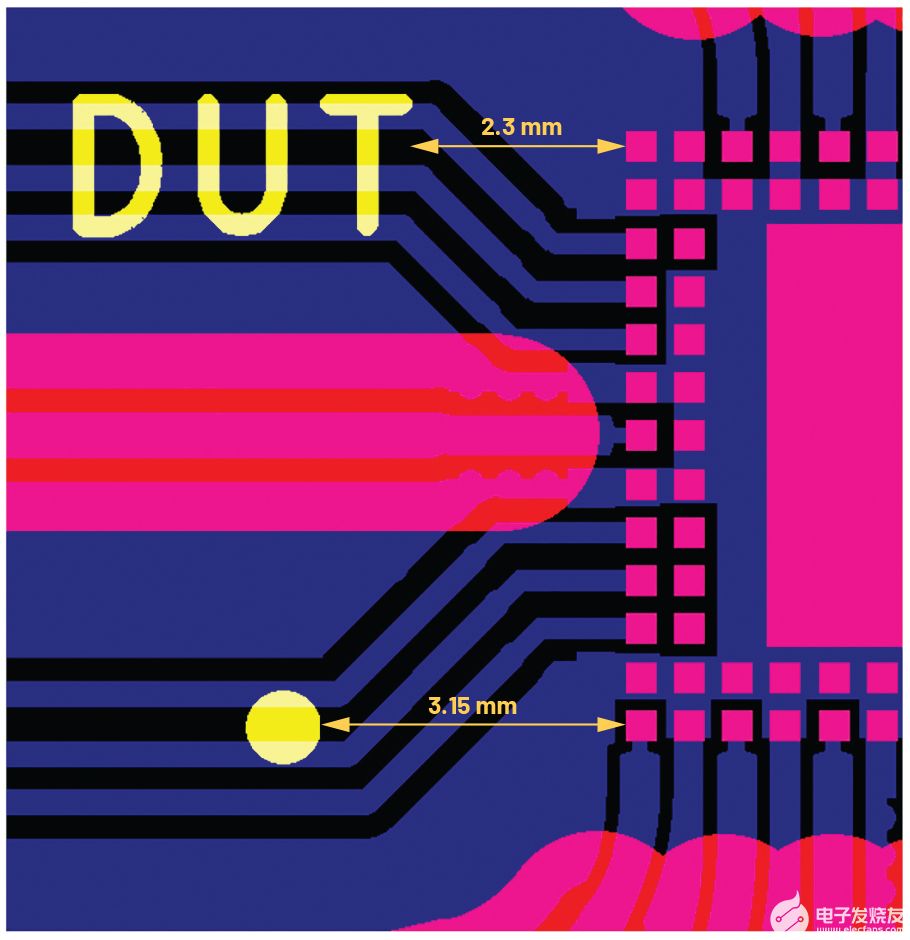

圖 13.ADAR1000 PCB禁止區域;絲網印刷特征距離 DUT 焊盤至少 1.85 mm。

如圖 13 所示,DUT 絲網印刷文本和引腳 1 指示符都遠遠移到了 1.85 mm 禁止區域之外。對于ADAR1000,該最小禁止區域為距封裝邊緣1.795 mm。如果封裝邊緣和引腳邊緣之間的距離較大,建議將禁止區域參考封裝邊緣,而不是本文所示的引腳邊緣。

ADAR1000評估板允許將最近的元件和絲網印刷功能遠離ADAR1000。在平面相控陣應用板上,這種禁止區域并不總是可行的,但電路板設計人員在設計電路板時應牢記這一準則,并盡可能遵守這些準則。

結論

雖然LGA封裝提供了天線元件間距設置為λ/2的高頻平面相控陣電子設備所需的高引腳數密度,但成功將其焊接到PCB上可能具有挑戰性。本文討論的主要準則是:1) 將 PCB 焊盤尺寸比 LGA 引腳大 20%,2) 將阻焊孔設置為與 PCB 焊盤尺寸相同,以及 3) 設計焊接模板,使接地焊盤開口被分解成與 LGA 引腳尺寸相似的較小孔徑, 所有這些都有助于減少PCB制造差異的影響。這些指南已被證明可以在制造和裝配批次中始終如一地提供高產量的電路板組裝。擁有可靠的組裝可以防止任何 PCB 返工,從而節省資金并縮短上市時間。

審核編輯:郭婷

-

電路板

+關注

關注

140文章

4951瀏覽量

97691 -

焊盤

+關注

關注

6文章

551瀏覽量

38134 -

PCB

+關注

關注

1文章

1795瀏覽量

13204

發布評論請先 登錄

相關推薦

淺析陣列天線和相控陣

相控陣天線通道誤差對波束形成有什么影響

相控陣天線系統散射分析

相控陣天線實驗系統設計

平面相控陣天線中焊盤柵格陣列封裝的可靠PCB組裝

平面相控陣天線中焊盤柵格陣列封裝的可靠PCB組裝

評論