1. 引言

按照國際通用標準,商用空調(diào)是3HP以上空調(diào)機組的統(tǒng)稱。近年來,變頻空調(diào)技術(shù)已日趨成熟。隨著永磁同步壓縮機技術(shù)的發(fā)展,壓縮機的單機功率呈現(xiàn)增長趨勢,與之相應(yīng)的空調(diào)變頻化設(shè)計也從小功率的單相220V供電的家用空調(diào)系統(tǒng),向較大功率的三相380V戶用中央空調(diào)與商用空調(diào)系統(tǒng)延伸。尤其以多聯(lián)機空調(diào)機組為代表,其變頻率超過了90%。隨著空調(diào)系統(tǒng)功率段的提升,對逆變器硬件電路的設(shè)計也提出新的要求與挑戰(zhàn)。在中大功率的應(yīng)用中,對功率器件的溫度檢測與系統(tǒng)可靠性的要求也隨之提高。本文以用于10HP商用空調(diào)的壓縮機逆變器為研究對象,設(shè)計了一種新的硬件電路實現(xiàn)方案,采用英飛凌公司的IGBT模塊FP35R12KT4和磁隔離型驅(qū)動IC搭建逆變電路進行驗證,并與實際的商用空調(diào)軟件系統(tǒng)進行聯(lián)機測試,試驗結(jié)果證明新的驅(qū)動電路可以提高系統(tǒng)可靠性,并且IGBT模塊具有更大的結(jié)溫余量,可以簡化散熱設(shè)計。同時,采用IGBT模塊的主逆變方案,為空調(diào)廠家應(yīng)對壓縮機單機功率的提升,保持硬件電路平臺化設(shè)計,提供了更大的靈活度。

2. 逆變器硬件電路設(shè)計

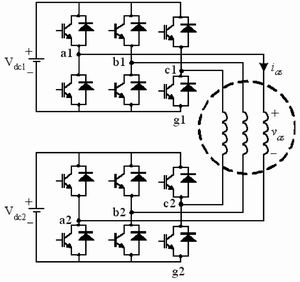

與典型的變頻空調(diào)逆變方案類似,三相兩電平逆變結(jié)構(gòu)是變頻商用空調(diào)逆變器的主流設(shè)計。在小功率的家用變頻空調(diào)設(shè)計中(3HP以下,單相220V輸入),普遍采用集成了功率IGBT與驅(qū)動芯片的IPM進行設(shè)計。而隨著壓縮機技術(shù)的發(fā)展,商用空調(diào)壓縮機的單機最大功率從10HP、12HP發(fā)展到16HP、22HP,逆變器額定輸出電流也由之前的20A,提高到35A、50A,市場上可供選擇的IPM已經(jīng)非常有限,且價格昂貴。集成三相整流橋與逆變橋的IGBT模塊,其標稱電流能力從25A到100A,適應(yīng)于逆變器不同功率段統(tǒng)一平臺化設(shè)計的需求,且成本優(yōu)勢明顯。

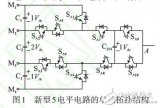

由于直流母線上有大電容的存在,在整流橋輸入上電瞬間,電容兩端相當(dāng)于短路狀態(tài),且其兩端電流突變,這樣就需要有預(yù)充電電路,防止電源接通瞬間的浪涌電流對整流部分的沖擊。本設(shè)計采用的直流母線預(yù)充電電路如圖1所示,熱敏電阻在上電瞬間對電容充電電流進行限制,當(dāng)電容組的端電壓達到母線電壓90%后,將預(yù)充電支路旁路掉。

圖1:直流母線預(yù)充電電路

2.1 IGBT模塊外圍采樣電路設(shè)計

2.1.1電流采樣電路設(shè)計

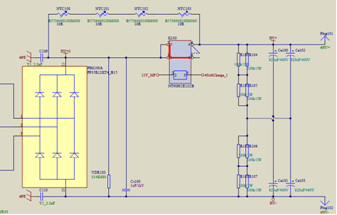

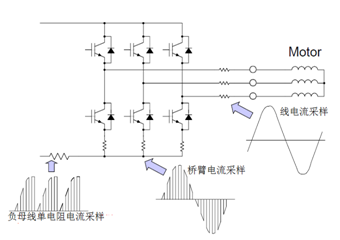

由于空調(diào)壓縮機內(nèi)部的高溫、腐蝕性環(huán)境無法安裝位置傳感器, 壓縮機逆變器需要采用無位置傳感器的控制方法。在無傳感器控制方法中,電動機相電流有效檢測是提高控制性能的重要環(huán)節(jié)。常見三種不同的采樣方式,如圖2所示。

圖2:空調(diào)壓縮機逆變器常見的電流采樣方式

這三種不同的采樣方式的特點分別如下:

1) 線電流采樣:所見即所得,無需重構(gòu),但成本最高(需要隔離或電平轉(zhuǎn)換)。

2) 橋臂電流采樣:復(fù)雜度中等,易于重構(gòu),成本適中。但三電阻需要較大的PCB 布板面積并造成一定的電路損耗,且不適合下橋臂不開放的智能功率模塊IPM 的應(yīng)用場合。

3) 負母線單電阻電流采樣:其基本原理是,在SVPWM 控制系統(tǒng)中,當(dāng)使用非零的基本矢量時,根據(jù)逆變橋開關(guān)狀態(tài)可以通過測量直流母線的瞬時電流來重構(gòu)電動機的相電流。其時序復(fù)雜,重構(gòu)困難,成本最低。

在變頻空調(diào)系統(tǒng)設(shè)計中,由于系統(tǒng)成本的限制,單電阻采樣方式越來越受到歡迎。在本設(shè)計中,為了適應(yīng)不同控制策略的控制板聯(lián)合調(diào)試的需要,在硬件電路上,同時配置線電流采樣和負母線電流采樣的霍爾傳感器元件,如圖3所示。

圖3:電流采樣電路示意

2.1.2電壓采樣電路設(shè)計

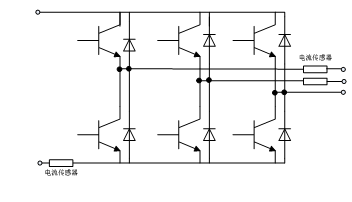

在空調(diào)系統(tǒng)設(shè)計中,通常需要進行母線過欠壓保護,可以采用簡單的電阻分壓電路,以及進行電壓信號的采樣。為防止干擾,采用差分方式進行采樣,如圖4所示。

圖4:電壓采樣電路示意

2.2 驅(qū)動部分電路設(shè)計

在中大功率的應(yīng)用中,由于系統(tǒng)電流等級的提高,為實現(xiàn)可靠的系統(tǒng)硬件設(shè)計,IGBT驅(qū)動部分的設(shè)計非常關(guān)鍵。

在變頻空調(diào)逆變器的應(yīng)用中,如前文所述,單電阻電流采樣的方式越來越受到歡迎,由于負母線采樣電阻或者電流傳感器的引入,理想化的最小驅(qū)動環(huán)路在實際系統(tǒng)中較難實現(xiàn), IGBT的驅(qū)動部分電路,跨過了采樣電阻引入的環(huán)路,雜散電感不可忽視。空調(diào)逆變器通常采用的IPM模塊中,使用熱地連接的不隔離型驅(qū)動IC,并采用0V驅(qū)動電壓關(guān)斷IGBT。在小功率系統(tǒng)中,由于負載電流小,通過優(yōu)化電路設(shè)計,寄生效應(yīng)所帶來的影響通常不太明顯。而在商用空調(diào)的應(yīng)用中,隨著電流等級的提高,驅(qū)動信號的誤動作往往不可忽視。

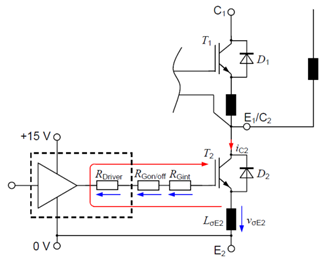

以一個橋臂為例,進行分析。如圖5所示,在上管T1開通過程中,D2上的續(xù)流電流向T1換向,二極管的反向恢復(fù)電流變化產(chǎn)生-diC2/dt,位移電流通過下管T2驅(qū)動環(huán)路的雜散電感LσE2,會產(chǎn)生電壓vσE2=-LσE2 ,將E端參考電位拉到負。當(dāng)感應(yīng)電壓超過IGBT的門極閾值電壓VGEth,會有誤導(dǎo)通的風(fēng)險。

圖5:雜散電感在E極上引起的感應(yīng)電壓

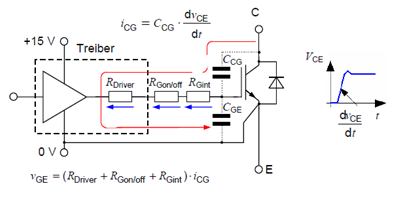

門極誤導(dǎo)通,不光與環(huán)路的雜散電感影響有關(guān),也與IGBT的米勒電容有關(guān)。同樣以半橋電路為例進行分析,在圖6中,下橋臂IGBT開通過程中,會產(chǎn)生一個很高的瞬態(tài)電壓變化dvCE/dt,它會引起一個位移電流 的流動,從而對上橋臂IGBT的門極-集電極寄生電容CCG進行充電。電容CCG和CGE形成一個容性分壓器,圖6示例了電流iCG流經(jīng)IGBT米勒電容的路徑。

電流iCG流經(jīng)米勒電容、門極串聯(lián)電阻、CGE與直流母線。這個電流在門極電阻兩端產(chǎn)生電壓差 ,如果該電壓差超過IGBT的門極閾值電壓VGEth,就將引起IGBT的寄生導(dǎo)通。

圖6:位移電流經(jīng)過IGBT米勒電容的路徑

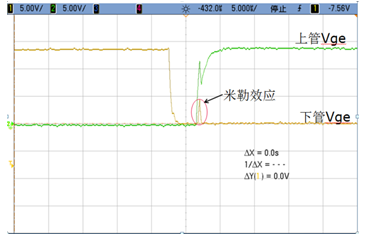

圖7給出了實際應(yīng)用中觀測到的,0V關(guān)斷時可能引起的門極誤觸發(fā)信號的實例。

圖7:0V關(guān)斷可能引起的門極誤觸發(fā)

通常有四種方法來解決以上問題:

1)改變門極電阻:增加門極開通電阻RGon可以減少IGBT開通時的di/dt與dv/dt,,但是會增加開通損耗。減少關(guān)斷電阻RGoff,可以降低由米勒電容引起的門極誤動作;但是雜散電感所帶來的門極效應(yīng),需要通過增加關(guān)斷電阻RGoff來降低。并且,關(guān)斷電阻的減少,同時要兼顧IGBT關(guān)斷時的電壓過沖。

2)增加G-E間電容:在門極與發(fā)射極之間外加電容,可以限制米勒電流,同時因為G-E間增加電容,總輸入電容增大,門極充電要達到門極驅(qū)動的閾值電壓需要更多的電荷。增加Cge后,驅(qū)動電源所需功耗增加,相同的門極驅(qū)動電阻情況下IGBT的開關(guān)損耗也會增加。

3)采用負壓關(guān)斷:IGBT模塊的驅(qū)動電路中,采用門極負電壓來安全關(guān)斷,是很典型的運用。但在變頻空調(diào)逆變器,通常使用的IPM,內(nèi)部采用熱地連接的非隔離驅(qū)動IC,無法實現(xiàn)負壓關(guān)斷。

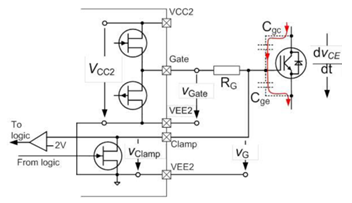

4)有源米勒鉗位:在空調(diào)逆變設(shè)計中,從成本考量,往往使用0V關(guān)斷。為了避免Rg與Cge優(yōu)化所帶來的損耗折中問題,還有一種防止0V關(guān)斷時門極誤動作的方法是有源米勒鉗位技術(shù)。其實現(xiàn)方法是,實時監(jiān)測處于關(guān)斷時序的IGBT的門極信號,當(dāng)它達到某個值時,通過低阻抗回路將門極拉至0V。圖8所示為集成有源米勒鉗位功能的驅(qū)動芯片的功能示意圖。

圖8:驅(qū)動芯片有源米勒鉗位功能示意

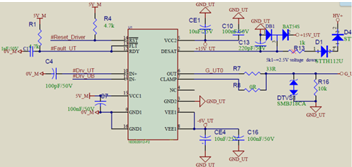

本設(shè)計中采用隔離型驅(qū)動芯片進行IGBT驅(qū)動部分的電路設(shè)計,具有負電壓關(guān)斷與有源米勒鉗位的功能配置,提供給用戶更靈活的選擇,具體外圍電路設(shè)計如圖9所示。

圖9:驅(qū)動芯片外圍電路設(shè)計圖

在商用空調(diào)的設(shè)計中,往往會考慮短路帶來的可靠保護問題。在IPM中短路與過流保護的實現(xiàn),都是根據(jù)負母線電流檢測或者下橋臂電流檢測,通過內(nèi)部集成的驅(qū)動芯片上的一個Itrip引腳來實現(xiàn),當(dāng)檢流電阻上的電流超過設(shè)定閥值時,關(guān)斷所有6路的驅(qū)動信號。這種保護方式只能針對整個逆變系統(tǒng),但對于具體的短路位置則沒有反饋。由于電流檢測本身有濾波加上IPM內(nèi)部傳輸延時,這樣的保護方式對于橋臂直通短路中電流的迅速變化,往往無能為力。

本設(shè)計中使用的驅(qū)動芯片1ED020I12-F2,針對每個IGBT在短路瞬間的退飽和狀態(tài)進行實時監(jiān)測,可以實現(xiàn)更有針對性地短路保護,并且在系統(tǒng)設(shè)計中,將短路與過流兩種不同的保護機制分開,更有效地提高系統(tǒng)控制的準確性與可靠性。同時,由于1ED芯片內(nèi)部還集成有Vge鉗位功能,避免了通常可見的短路時門極由于di/dt影響造成的電位上漂,保證了IGBT有效的短路安全工作區(qū)。

2.3 溫度檢測與保護電路設(shè)計

在中大功率應(yīng)用中,功率逆變器部分的散熱性能是系統(tǒng)設(shè)計的另一個關(guān)注重點。隨著系統(tǒng)功率密度的不斷提高,近年來對于如何準確地實現(xiàn)溫度的檢測與保護引起廣泛的探討。本設(shè)計所選用的IGBT模塊FP35R12KT4,在設(shè)計初期,根據(jù)10HP壓縮機額定輸出電流19A以及通用的開關(guān)頻率5kHz應(yīng)用條件,在英飛凌的在線損耗與溫度仿真平臺IPOSIM下進行了仿真。仿真結(jié)果表明,該模塊可以在55°C的環(huán)境溫度工況下,使用典型的風(fēng)冷散熱條件,IGBT模塊所達到的最高工作結(jié)溫為105°C,系統(tǒng)可以安全可靠的工作且留有很大的安全余量。

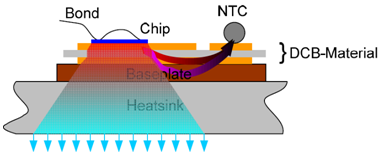

本設(shè)計采用的IGBT模塊中,IGBT/續(xù)流二極管芯片與熱敏電阻NTC安裝在同一塊DCB上,如圖10所示。IGBT與二極管芯片的損耗所產(chǎn)生的熱量一方面通過縱向的散熱路徑耗散,另一方面熱量通過DCB與基板橫向耦合影響內(nèi)部熱敏電阻NTC。如果在設(shè)計中能夠事先測得NTC溫度與芯片實際結(jié)溫之間的對應(yīng)關(guān)系,就能夠通過測量NTC的溫度,來推測IGBT芯片的平均結(jié)溫,從而根據(jù)設(shè)計余量自行設(shè)定系統(tǒng)的溫度保護點。

圖10:IGBT模塊中,芯片與NTC安裝位置示意

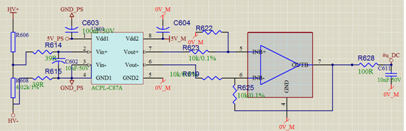

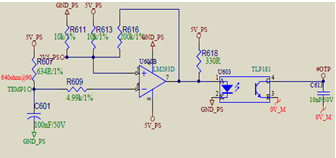

本設(shè)計中使用外接電阻與NTC分壓的方式,如圖11,初步設(shè)定90°C為NTC的溫度保護點。當(dāng)NTC檢測溫度高于設(shè)定值,比較器輸出高電平信號,OTP點電平翻轉(zhuǎn)。

圖11:IGBT過溫保護電路

需要注意的是,使用NTC做過溫保護只適用于正常穩(wěn)態(tài)下的溫度保護,并不適合芯片的瞬時溫度變化,比如IGBT短路時引起的芯片溫度劇烈變化,其變化時間在us級,而NTC的熱耦合時間常數(shù)往往在分鐘級或秒級,用NTC做這樣的保護往往來不及。

3. 系統(tǒng)實現(xiàn)與測試驗證

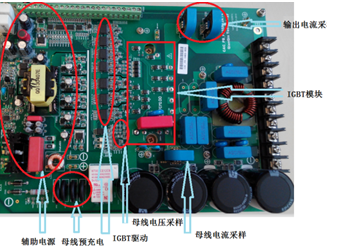

基于上述分析,采用英飛凌公司的IGBT模塊IGBT模塊FP35R12KT4與隔離型驅(qū)動芯片1ED020I12-F2搭建了硬件系統(tǒng),為了實現(xiàn)方便的軟件聯(lián)調(diào),輔助供電部分也包含在同一塊硬件板上,如圖12所示。

圖12:硬件電路功能示意

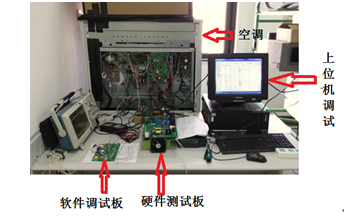

本設(shè)計在實驗室功能驗證的基礎(chǔ)上,與實際的空調(diào)整機進行軟件聯(lián)調(diào),驗證該硬件電路在實際系統(tǒng)中的可行性與溫度特性。圖13給出了系統(tǒng)驗證實驗裝置圖。

圖13:系統(tǒng)驗證實驗裝置

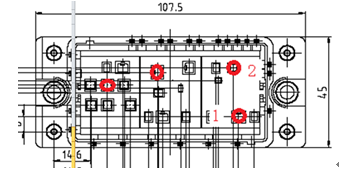

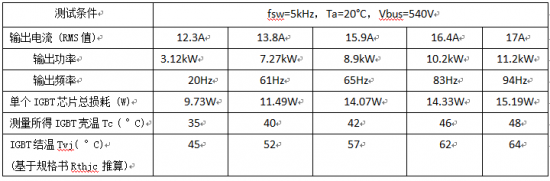

為驗證本設(shè)計在實際系統(tǒng)中的溫度表現(xiàn),我們在模塊正下方的IGBT芯片位置處,放置熱電偶進行IGBT殼溫Tc的采集,如圖14所示。在不同的負載電流下測得的Tc溫度值如表1所示。根據(jù)IPOSIM計算得到的器件損耗以及規(guī)格書中的結(jié)殼熱阻參數(shù)Rthjc,進行推算,可以得到表1中所示的結(jié)溫Tvj。

圖14:溫度測試點示意圖

測試條件fsw=5kHz,Ta=20°C,Vbus=540V

輸出電流 (RMS值)12.3A13.8A15.9A16.4A17A

輸出功率3.12kW7.27kW8.9kW10.2kW11.2kW

輸出頻率20Hz61Hz65Hz83Hz94Hz

單個IGBT芯片總損耗 (W)9.73W11.49W14.07W14.33W15.19W

測量所得IGBT殼溫Tc ( °C)3540424648

IGBT結(jié)溫Tvj( °C)

(基于規(guī)格書Rthjc 推算)4552576264

表1:溫度測試結(jié)果記錄

由于測試是在20°C環(huán)境溫度進行的,測試所得的最高殼溫,以及推算所得的最高結(jié)溫,還需要綜合考慮空調(diào)客戶系統(tǒng)設(shè)計中實際環(huán)境溫度高達55°C的要求。由測試結(jié)果可以看出,在55°C環(huán)境溫度下,推算出的本設(shè)計中的IGBT最高結(jié)溫約為100°C,由此可見,本設(shè)計在提升系統(tǒng)功率密度方面依然有較大的改善空間,可以支持使用更高的開關(guān)頻率,增加輸出總功率或者有效減小散熱器尺寸。

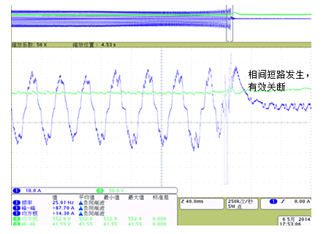

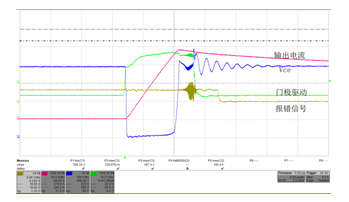

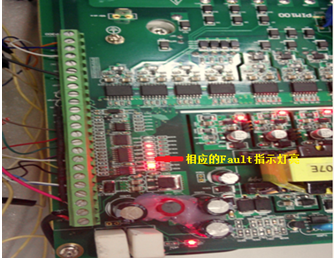

測試實驗除了驗證系統(tǒng)散熱特性,還進行了母線電壓保護,以及輸出相間短路保護的系統(tǒng)驗證測試。由圖15(a)可見,當(dāng)相間短路發(fā)生時,輸出電流關(guān)斷;圖15(b),相應(yīng)環(huán)路中的IGBT發(fā)生退飽和,對應(yīng)的驅(qū)動芯片關(guān)斷此路的驅(qū)動輸出信號,在默認延時時間后,輸出故障報錯信號;同時,如圖15(c)所示,設(shè)計板上相應(yīng)的故障指示燈被點亮。

圖15 (a)輸出電流波形

圖15(b)短路時,IGBT驅(qū)動與保護信號波形

圖15(c)硬件電路短路指示

圖15:實際相間短路測試,波形與指示示意

4. 帶給用戶的優(yōu)勢與設(shè)計展望

初步的硬件系統(tǒng)比較表明,本設(shè)計較相同輸出功率的IPM設(shè)計方案,可以為空調(diào)客戶節(jié)省10%以上的系統(tǒng)成本。

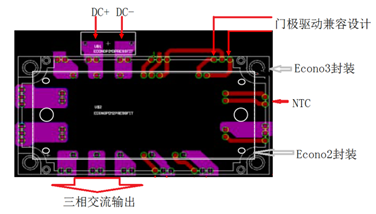

本設(shè)計中用于驗證的英飛凌IGBT模塊為Econo2封裝。隨著商用空調(diào)單體壓縮機功率的不斷提升,Econo3封裝的IGBT模塊更適合于16HP-22HP商用空調(diào)逆變器部分。通過如圖16所示的PCB板設(shè)計的兼容考慮,客戶可以采用平臺化的設(shè)計思路,進行一系列逆變器產(chǎn)品的開發(fā)。

圖16:Econo2與Econo3封裝,IGBT模塊兼容設(shè)計

另外,在中大功率的逆變設(shè)計中,溫度監(jiān)測與保護受到越來越多的重視。前文提到,我們在初步熱仿真過程中,使用的是IGBT模塊規(guī)格書中的開關(guān)損耗參數(shù),此參數(shù)是在模塊生產(chǎn)廠家的測試平臺下進行測量得到的。由于不同的功率環(huán)路、驅(qū)動環(huán)路、開通與關(guān)斷電壓等,都對IGBT開關(guān)損耗有影響。因此,更加準確的損耗定標,用戶需要在系統(tǒng)電氣調(diào)試的過程中,在用戶自己實際的功率環(huán)路、驅(qū)動電路、以及系統(tǒng)電壓與電流條件下,進行開關(guān)損耗的實際測量,并將測試結(jié)果代入損耗計算與熱仿真分析,可以進一步提升系統(tǒng)溫度評估的精確性。

同時,可以在實際系統(tǒng)的散熱條件下,對IGBT結(jié)溫與NTC之間的溫度關(guān)系進行定標,更好的發(fā)揮NTC對于系統(tǒng)溫度保護的作用。

5. 電流檢測方案的選擇

在逆變電路中,需要對電流進行檢測,需要選擇合適的電流傳感器。我們可以把電流檢測分為幾個范圍。

5.1 檢測5A到70A的直流或交流電流

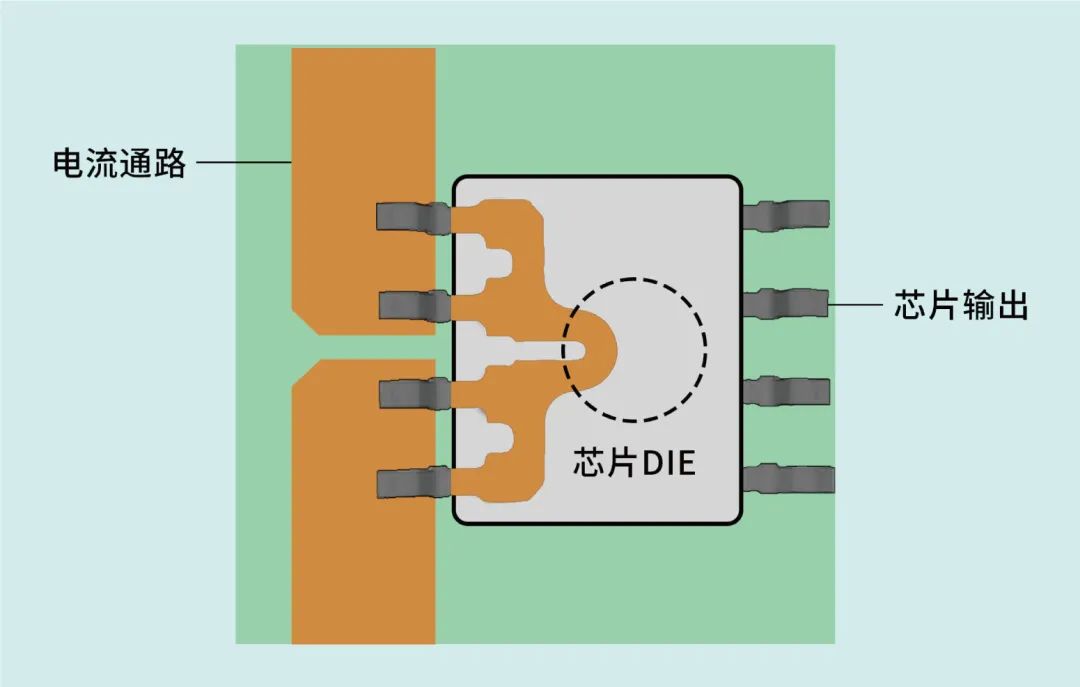

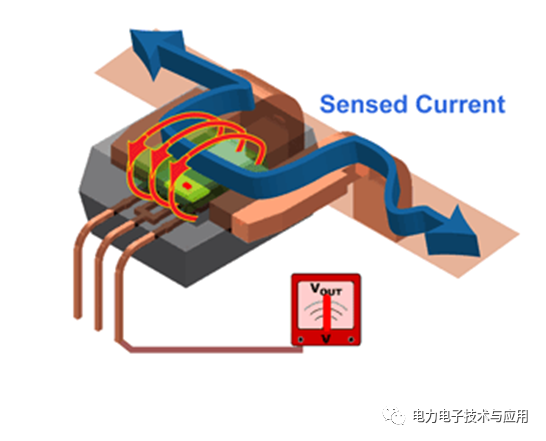

檢測5A到50A的直流或交流電一般選用芯片式的霍爾電流傳感器,比如

CH701電流傳感器IC,是工業(yè)、汽車、商業(yè)和通信系統(tǒng)中交流或直流電流傳感的經(jīng)濟而精確的解決方案。小封裝是空間受限應(yīng)用的理想選擇,同時由于減少了電路板面積而節(jié)省了成本。典型應(yīng)用包括電機控制、負載檢測和管理、開關(guān)電源和過電流故障保護。

CH701可以檢測到50A峰值的電流。

如果需要檢測更大電流,需要更高的隔離電壓,可以選擇更大電流范圍的產(chǎn)品,比如16腳的CH701W系列,電流范圍可以到70A,絕緣耐壓可以到4800Vrms:

5.2,檢測50A到200A的直流或交流電流

可以選用直插型的電流傳感器

CH704 是專為大電流檢測應(yīng)用開發(fā)的隔離集成式電流傳感芯片。CH704 內(nèi)置 0.1 mΩ 的初級導(dǎo)體電阻,有效降低芯片發(fā)熱支持大電流檢測:±50A, ±100A, ±150A, ±200A。其內(nèi)部集成獨特的溫度補償電路以實現(xiàn)芯片在 -40 到150度全溫范圍內(nèi)良好的一致性。出廠前芯片已做好靈敏度和靜態(tài)(零電流)輸出電壓的校準,在全溫度范圍內(nèi)提供 ±2% 的典型準確性。

參考文章:250A隔離集成式霍爾電流傳感器芯片--CH704介紹

5.3 檢測200A到1000A以上的直流或交流電流

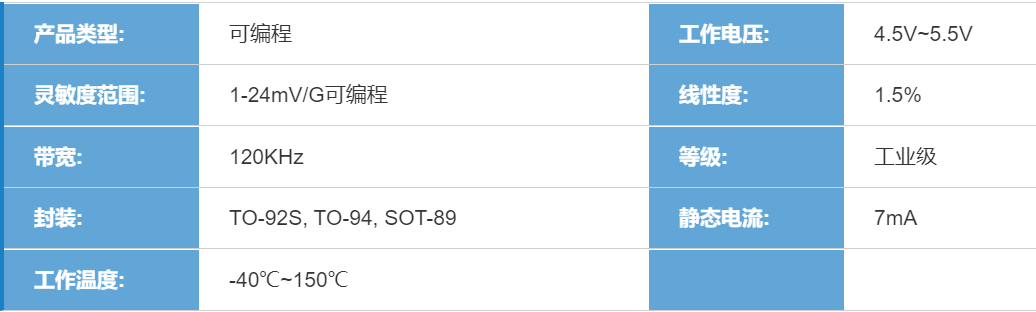

可以選用線性霍爾加磁環(huán)的方式,使用可編程的霍爾傳感器,能夠?qū)崿F(xiàn)高達1500A的電流檢測。

例如:CHI612 可編程線性霍爾芯片,支持 5V 單電源供電。120 kHz帶寬,< 3us 響應(yīng)時間,0.8 – 24 mV/G 可編程,全溫-40到150度范圍內(nèi)可實現(xiàn) 2% 精度。芯片出廠前完成靜態(tài)(零電流)輸出電壓的校準。

參考文章:國產(chǎn)汽車級和工業(yè)級可編程線性霍爾傳感器芯片--CHA611/CHI612,解決芯片缺貨難題

6. 結(jié)論

本文中,采用IGBT模塊與隔離型驅(qū)動芯片設(shè)計的新型變頻商用空調(diào)硬件系統(tǒng),相比傳統(tǒng)IPM方案,大大提高了系統(tǒng)可靠性,有效降低了系統(tǒng)成本,并提供了更方便準確的溫度保護。同時,應(yīng)對空調(diào)壓縮機的單機功率提升的新趨勢,空調(diào)廠商可以參考本設(shè)計,進行平臺化的系列產(chǎn)品開發(fā),大大縮短其研發(fā)周期。

審核編輯:湯梓紅

-

英飛凌

+關(guān)注

關(guān)注

68文章

2353瀏覽量

140709 -

逆變器

+關(guān)注

關(guān)注

293文章

4918瀏覽量

211177 -

IGBT

+關(guān)注

關(guān)注

1278文章

4076瀏覽量

254917 -

硬件電路

+關(guān)注

關(guān)注

39文章

254瀏覽量

29813

原文標題:一種新型商用空調(diào)逆變器硬件電路方案的研究

文章出處:【微信號:dldzjsyyy,微信公眾號:電力電子技術(shù)與應(yīng)用】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

一種新型過流保護電路的設(shè)計研究

新型逆變器控制策略的設(shè)計

傳統(tǒng)橋式逆變電路和單相雙Buck光伏逆變器方案

一種新型的級聯(lián)型多電平逆變器研究

一種新型5電平拓撲逆變器的研究

一種新型雙頻并網(wǎng)逆變器

一種新型防偽讀碼器的設(shè)計電路方案

評論