作者:Ricardo Zaplana and Richard Anslow

MEMS系統用于鐵路、風力渦輪機、電機控制和機床應用中的振動監(jiān)測,以提高安全性、降低成本并最大限度地延長設備的使用壽命。與競爭技術相比,MEMS傳感器具有卓越的低頻性能,能夠更早地檢測鐵路和風力渦輪機應用中的軸承缺陷。顯著的成本節(jié)約與更高的設備缺陷檢測率相結合,確保符合嚴格的安全標準。振動監(jiān)測需要寬帶寬(0 Hz至23 kHz)、低噪聲性能和寬振動測量范圍(2 g至200 g)。使用ADI公司廣泛的MEMS產品組合可以輕松實現這一點。

有線通信系統用于振動監(jiān)測,其中收集來自多個傳感器的原始數據,或者使用原始數據進行實時控制。實施有線狀態(tài)監(jiān)控 (CbM) 系統存在一些挑戰(zhàn)。一個關鍵挑戰(zhàn)是在數米的電纜上運行時的電磁兼容性 (EMC) 魯棒性,這可能會受到間接雷電浪涌、靜電放電和環(huán)境噪聲(如電感或容性負載的切換)的影響。對EMC干擾的魯棒性差會間歇性或永久性地降低從CbM系統收集的數據質量,如圖1所示。隨著時間的推移,質量差的數據可能會導致有關資產運行狀況和維護的錯誤決策。

本文概括介紹了在設計 EMC 標準時遇到的主要難題,這些挑戰(zhàn)應與當今高度集成的 CbM 解決方案相協調。眾所周知,EMC設計很難在第一次就正確,即使是電路或實驗室測試設置的微小變化也會極大地影響測試結果。本文介紹了一種系統級EMC仿真方法或虛擬實驗室,可幫助工程師在創(chuàng)紀錄的時間內使設計符合EMC標準。

為什么系統級EMC仿真很重要?

現代產品開發(fā)時間表包括一項并行的 EMC 法規(guī)遵從性任務。EMC設計應盡可能無縫,但事實往往并非如此,EMC問題和實驗室測試使產品發(fā)布延遲數月。與單獨的實驗室測試相比,虛擬實驗室EMC仿真方法可幫助工程師更快地解決EMC問題。虛擬實驗室模擬方法有助于解決實現EMC合規(guī)性的關鍵問題,因為:

現代 PCB 設計中集成度和元件密度的增加會導致復雜的問題,并具有多個 EMC 故障路徑。與單獨的實驗室測試相比,仿真可以幫助確定最佳的EMC緩解技術,其方式更加靈活和省時。

EMC標準有時是模棱兩可的,這意味著如果以不同的方式測試電路,則會獲得不同的測試結果。與實驗室測試相比,使用仿真可以更快地更改測試并獲得結果。

整個系統的構建需要確保EMC合規(guī)性,包括電纜選擇、長度和屏蔽以及測量設置。使用仿真,可以忽略實際測量探頭的影響,并且可以在幾秒鐘內而不是幾小時內更改電纜模型。

被測設備可能與客戶的安裝不同,導致不同的測試結果。使用仿真,可以更好地建模和理解真實的客戶應用程序。

現有的仿真工具并不統一,并且仿真模型不容易用于電纜和PCB幾何形狀。虛擬實驗室允許集成電纜、PCB 以及無源和有源組件模型,并獲得更準確的結果。

系統級EMC仿真有哪些優(yōu)勢?

系統級EMC仿真可大大縮短產品的上市時間。這是通過以下方式實現的:

快速識別電路弱點并提出有針對性的改進建議。

在捕獲 EMC 故障和了解故障機制方面提高了 99%。

顯著節(jié)省成本 — 無需執(zhí)行多次設計和測試迭代。

節(jié)省大量時間 — 設計不需要多次迭代,考慮到 PCB 板布局、制造和組裝的交付周期,可將開發(fā)進度縮短數月。

EMC 挑戰(zhàn)

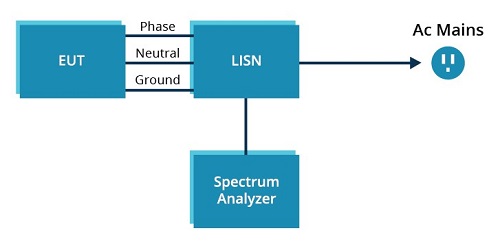

在當今高度集成的傳感器系統設計中,EMC面臨的一些挑戰(zhàn)很常見。首先,現代高密度PCB設計使通過EMC測試成為一項艱巨的任務。共享電源和數據線架構(幻象電源)通常用于降低系統成本和PCB面積(更少的PCB連接器)。IEPE標準廣泛用于振動傳感器技術,為振動傳感器提供恒流源,傳感器輸出電壓在同一根導線上回讀,如圖2所示。這種2線系統意味著電源和數據通信線路會受到相同的EMC干擾,從而增加了EMC設計的復雜性。EMC濾波元件需要仔細選擇,以減輕電源干擾,但也不得降低數據電路通信帶寬。

圖2.具有共享數據和電源架構的2線IEPE傳感器接口。

其次,許多工業(yè)產品都規(guī)定了系統級EMC標準,例如IEC 61000-4-6傳導射頻抗擾度,制造商聲明產品抗擾度為A類(無通信錯誤)或B類(通信錯誤,但系統不需要重置)。A類合規(guī)性的閾值可能因制造商而異,通常由誤碼率(BER)或振動傳感器的等效微伏或微g范圍確定。A類順從閾值通常是一個非常低的電壓,遠低于系統可以測量的最小信號。傳導RF抗擾度標準允許用戶使用BER定義系統的通過/失敗標準,同時指定一些設置細節(jié)和噪聲注入電平。關于什么是最合適的設置和 BER,有很大的解釋空間,這給系統設計人員帶來了挑戰(zhàn):如何將實驗室設計驗證測試設置與實際客戶應用相匹配,特別是當測試設置的微小變化可能導致測試結果發(fā)生巨大變化時。

第三,最常見的EMC測試程序需要在去EMC認證實驗室進行測試之前構建完整的系統。完整的系統包括電纜選擇、長度和屏蔽。不同的電纜具有不同的電容規(guī)格,這反過來又會將或多或少的EMC噪聲耦合到受影響的系統中。電纜長度和屏蔽接地會導致高EMC頻率下的阻抗不匹配以及不同的接地電流返回路徑。構建系統時,首選的測試方法是單獨測試每個子單元的EMC抗擾度;然而,在實際應用中,整個系統將受到相同的EMC噪聲的影響。這些只是難以將工廠EMC測試與客戶實驗室測試相關聯的部分原因。

鑒于當今高度集成的設計和EMC測試的復雜性,很明顯,需要一種省時靈活的EMC設計方法。實驗室測試之前和期間的仿真就是答案。我們的目標是以最少的時間和精力獲得正確的實驗室結果。

使用虛擬實驗室加快調試并解決 EMC 問題

ADI公司的系統級專業(yè)知識和EMC仿真技術促成了虛擬實驗室仿真流程的開發(fā),如圖3所示。虛擬實驗室環(huán)境使第一次就獲得正確的EMC設計變得更加容易,執(zhí)行虛擬設計迭代,而不是耗時且昂貴的實驗室設置和測量迭代。計算能力、SPICE、電磁場模擬器和 CAD 軟件已經融合并達到了這個虛擬實驗室可行的成熟點,工程師現在可以達到前所未有的精度和仿真速度。可以對PCB,電纜,集成電路芯片和無源元件以及EMC激勵進行建模。可以分析結果,快速識別電路弱點并提出有針對性的改進建議。

圖3.從真實實驗室遷移到虛擬實驗室環(huán)境。

使用虛擬實驗室環(huán)境,設計人員可以在測試期間訪問系統的任何物理節(jié)點,而不會受到實際實驗室中發(fā)現的典型測量限制(例如,測量設備帶寬、實驗室限制、探頭的非理想阻抗和外部噪聲)干擾測量。

幾種常見的工業(yè)IEC 61000系統級EMC標準測試可以在PCB制造之前進行仿真,如表1所示。

| IEC 系統級電磁兼容標準 | 描述和原因 | 可以模擬嗎? |

| IEC 61000-4-6 傳導射頻 | 電磁場,來自射頻發(fā)射器,可以作用于連接到已安裝設備的整個電纜長度。 | ? |

| IEC 61000-4-3 輻射射頻 | 作用在已安裝設備上的工業(yè)過程(例如,電動機、焊機)產生的輻射射頻電磁場。 | ? |

| IEC 61000-4-5 浪涌 | 由開關或雷電瞬變引起的過電壓引起。開關瞬變可能是由電源系統切換或配電系統中的負載變化引起的 | ? |

| IEC 61000-4-4 電子轉帳 | 可能包括繼電器和開關觸點反彈或感性或容性負載開關引起的瞬變。 | ? |

| IEC 61000-4-2 靜電放電 | 由近距離接觸或由電場引起的不同電位的物體之間靜電電荷的突然轉移。 | ? |

| EN 50222 輻射發(fā)射 | 設計設備無意中排放噪音,這將成為環(huán)境中其他設備的干擾源。 | ? |

MEMS 和仿真案例研究

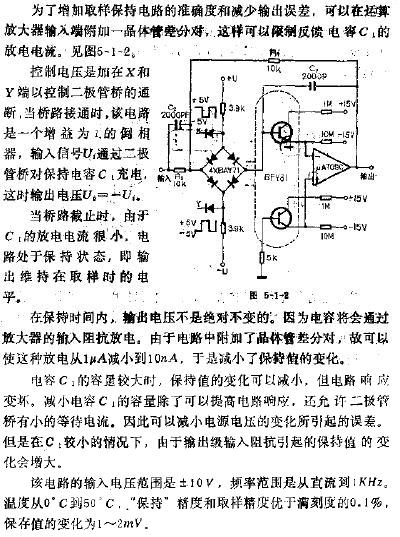

本節(jié)介紹仿真案例研究以及與實驗室測量的相關性,使用圖4振動監(jiān)控電路和ADI公司的ADXL1002 MEMS加速度計。該電路與廣泛使用的IEPE接口兼容,如圖2所示。該電路包含兩個并聯穩(wěn)壓器,其中一個(IC1)為加速度計和AD8541運算放大器(IC3)供電,另一個(IC4)提供9.5 V直流偏置。當系統上電且ADXL1002為靜態(tài)時,通信總線保持在12 V dc。圖3中的電路要求符合IEC 61000-4-6傳導射頻抗擾度,這是工業(yè)應用中設備的常見要求。

圖4.采用ADXL1002和IEPE兼容接口的MEMS電路。

關聯真實實驗室和虛擬實驗室仿真需要幾個流程步驟,總結如下:

真實的實驗室設置和仿真環(huán)境關聯

使用虛擬實驗室開發(fā)仿真模型(圖 3)

使用仿真確定 EMC 弱點的設計

使用仿真確定 EMC 改進的設計

在實際實驗室中驗證 EMC 改進設計

第 1 步:真實實驗室設置和仿真環(huán)境關聯

IEC 61000-4-6傳導射頻抗擾度測試適用于在存在射頻(RF)場的環(huán)境中運行的產品。射頻場可以作用于連接到已安裝設備的整個電纜長度。在IEC 61000-4-6測試中,RF電壓從150 kHz步進到80 MHz。RF電壓由1 kHz正弦波調制80%幅度(AM)。IEC 61000-4-6 標準將 3 級指定為 10 V/m 時的最高射頻電壓。RF電壓注入電纜屏蔽層,或使用鉗位進行電容耦合。

如表2所示,虛擬和真實實驗室環(huán)境之間需要關聯幾個關鍵參數:

測試級別和IEC EMC標準(幅度,頻率)

電纜規(guī)格(長度、電容、屏蔽)

系統接地(包括電纜屏蔽層)

測量參數(電路中的什么和位置)

測試通過/失敗閾值(幅度、頻率)

| 參數 | 描述 | 相關 | |

| 虛擬實驗室 | 真實實驗室 | ||

| 傳導射頻發(fā)生器測試列 | 3 級,0.15 MHz 至 80 MHz,10 V/m rms,80% AM,1 kHz 正弦波。 | ? | ? |

| 傳導射頻注入法 | 100 Ω、6 W 電阻,用于將傳導射頻直接注入電纜屏蔽層。 | ? | ? |

| 電纜 | 兩芯屏蔽電纜(百通4300FE.00100)。長1.5米。內核/屏幕電容 224 pF/m。 | ? | ? |

| 電纜屏蔽連接 | 接地連接。 | ? | ? |

| 測量參數 | 在EMC測試期間,MEMS傳感器PCB是靜態(tài)的(沒有信號擺幅),因此測得的噪聲電壓是與標稱值12 V直流的偏差。此外,MEMS電路電源軌作為電路故障的可靠指標進行監(jiān)控。 | ? | ? |

| 測試通過/失敗閾值 | <0.1 % MEMS 范圍(0.04 g 或 1.6 mV)。 | ? | ? |

| 測量設備 | 示波器、電壓探頭。 |

? 無需考慮影響 的測量設備。 |

? 用于隔離測量的光學隔離探頭 來自傳導射頻噪聲干擾的設備。 |

| IEPE閱讀器/電流源 | 恒流源儀表用作標準基準,因為IEPE讀卡器的抗擾度可能因制造商而異。 | ? | ? |

第 2 步:使用虛擬實驗室開發(fā)仿真模型

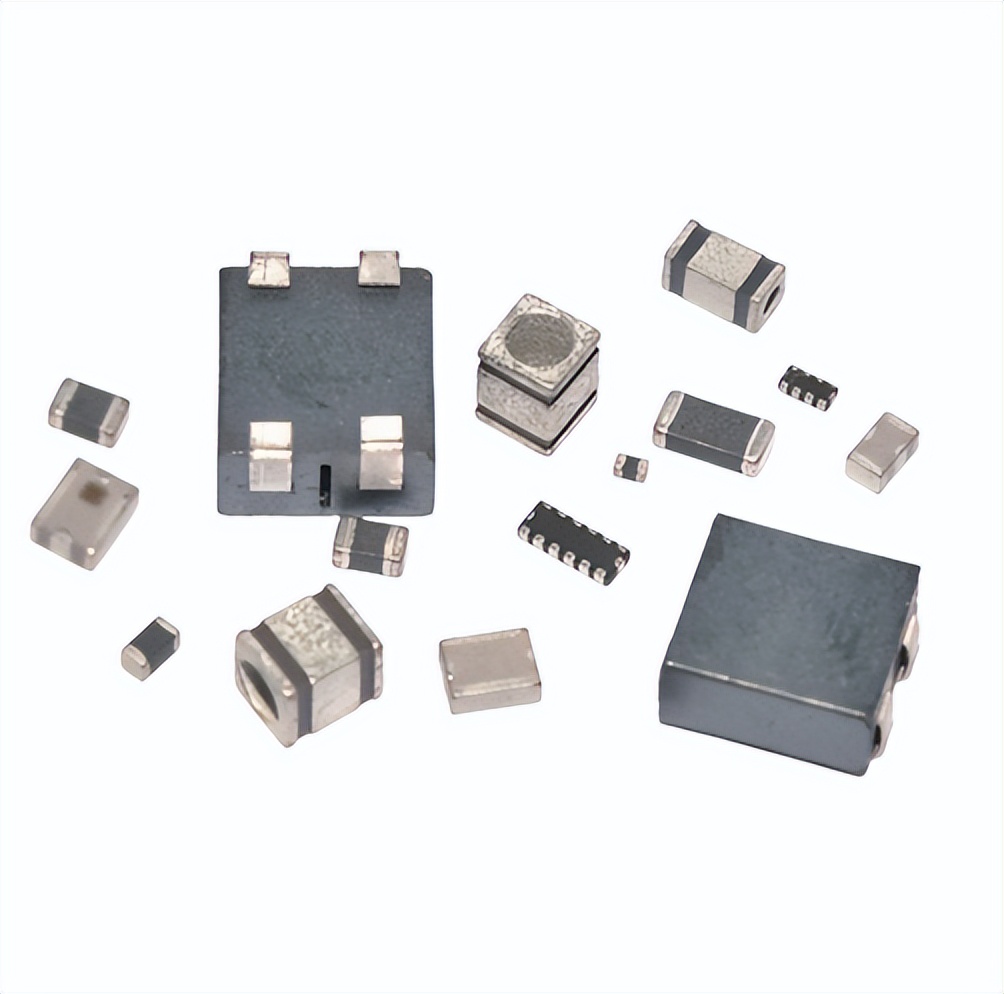

通常,SPICE型號可用于大多數有源和無源電路組件。電磁模擬器可以模擬其他非標準組件,例如PCB幾何形狀和網絡,以及電纜模型。

表 2 中收集的信息有助于確保電纜參數的準確建模。該系統使用 2 芯屏蔽電纜,與非屏蔽電纜相比,成本更高。從EMC的角度來看,沒有電纜屏蔽會使系統更弱。與屏蔽電纜系統相比,使用非屏蔽電纜進行仿真時,EMC噪聲明顯增加。

MEMS IEPE電路(如圖4所示)設計為盡可能緊湊(1.9厘米×1.9厘米),僅使用兩個PCB層。由于耦合電容和串擾較高,使用2層PCB會增加潛在的EMC問題,因此必須仔細設計。

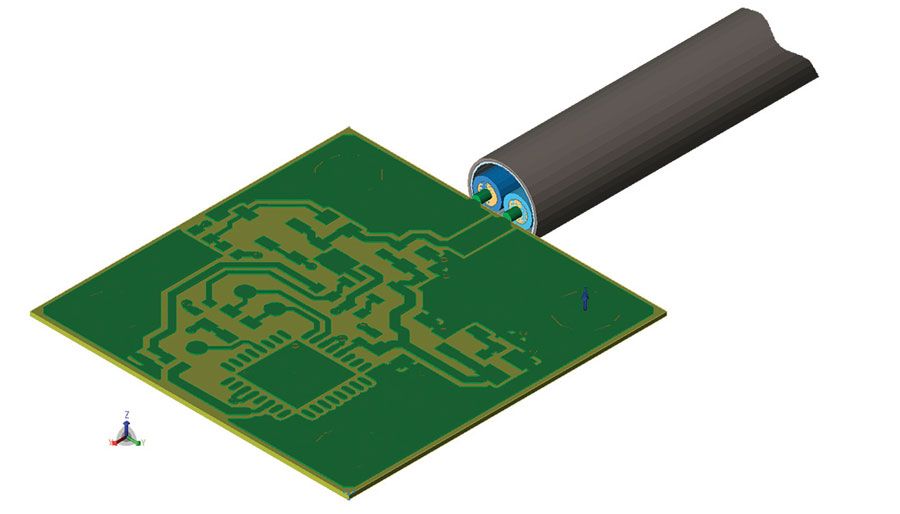

此時,系統設計工程師可以使用電磁仿真工具開始提取PCB和電纜的模型,并將其鏈接到IC和無源元件的SPICE模型。現在可以執(zhí)行SPICE仿真,并且EMC激勵可以在系統級別進行交互。圖5顯示了PCB物理幾何形狀和網絡以及2芯屏蔽電纜的電磁仿真模型。三維PCB SPICE模型是對PCB物理布局的完整抽象。3D PCB SPICE 型號包括許多引腳,可用于連接 MEMS、運算放大器和并聯穩(wěn)壓器 SPICE 模型。通過這種方式,可以執(zhí)行極其精確的電氣仿真。與更改和測試實際硬件相比,可以更改無源元件值(電容器、電阻器、電感器),并且可以以更省時和更靈活的方式觀察和校正系統諧振。電纜SPICE模型可以在測試期間修改,例如,可以增加或減少電纜長度,這可能會對EMC耦合和系統性能產生重大影響。

圖5.PCB物理幾何形狀和網絡的電磁仿真模型,以及2芯屏蔽電纜。

EMC時域仿真完成后,工程師可以分析電路瞬態(tài)響應隨時間和頻率的變化。根據EMC測試的類型,必須進行瞬態(tài)或頻率分析。瞬態(tài)分析的例子可以進行抗擾度測試,頻域的例子是輻射發(fā)射EMC測試(更多信息見表1)。

第 3 步:使用仿真確定 EMC 弱點設計

對整個系統進行建模和仿真后,就很容易找到故障機制。EMC噪聲電壓注入電纜屏蔽層。然后,噪聲電壓通過電纜屏蔽層和電線芯之間的寄生電容耦合。噪聲被引導至PCB上的ACC節(jié)點,如圖6所示。噪聲電流路徑遵循阻抗最小的路徑,在本例中通過電容C8到達運算放大器輸出。運算放大器因此而飽和,從電源(VDD)節(jié)點吸收高電流。The IC1 VDD穩(wěn)壓器無法提供如此高的電流;因此,VDD電壓下降。五世DD壓降會暫時關閉MEMS傳感器(標稱電壓為5 V),導致運算放大器輸出端產生電壓紋波(噪聲)。

圖6.電路故障機制。

確定了第二種故障模式,僅使用實驗室測試很難或不可能觀察和調試。高頻傳輸線通常端接與傳輸電纜阻抗相匹配的負載。由于低頻(千赫茲)數據通信,IEPE電纜通常未端接。但是,當EMC噪聲注入60 MHz至70 MHz范圍時,噪聲電壓會反映在通信總線上,因為電纜未端接匹配負載。

第 4 步:使用仿真確定 EMC 改進的設計

目標是確定成本最低、最有效的電路更改,以緩解EMC問題。這兩個EMC問題可以通過增加兩個電容來解決,如圖7所示。The 22 nF C電磁兼容將噪聲引導至敏感電路(運算放大器、MEMS)之外,噪聲電流現在通過C1電容分流至地,如圖所示。可以添加在100 MHz頻率下具有高阻抗的鐵氧體磁珠,以提供額外的保險,以阻止任何殘余噪聲。該 C術語在EMC測試期間以高頻分流電纜反射。

圖7.針對 EMC 改進而設計。

如步驟 3 中所述,VDD電網故障是EMC敏感性的可靠指標。圖8顯示了V中的壓降DD電源網其中 C電磁兼容未使用。仿真預測壓降約為2 V或更大。當 C電磁兼容使用時,與標稱值的偏差在微伏范圍內,遠低于1.6 mV的目標順從閾值。

圖8.模擬 VDD帶 C 的電源網絡電磁兼容電容器(綠色波形)和不帶 C電磁兼容(藍色波形)。

ADI公司的ADXL1002 MEMS傳感器具有11 kHz的3 dB帶寬,因此選擇C電磁兼容和 C術語對于保持 11 kHz 通信總線至關重要。利用虛擬實驗室的靈活性,模擬了許多電容值,并選擇了兩個最佳電容值。添加這些電容后,預計系統將滿足噪聲電壓小于1.6 mV的EMC通過標準。

步驟 5:在實際實驗室中驗證 EMC 改進設計

如圖4所示,原始電路使用表2參數進行了實驗室測試。結果是在77 MHz測試頻率下出現912 mV噪聲的嚴重故障。

按照步驟 4 建議,使用 22 nF 電容器 (C電磁兼容) 與電阻 R3 并聯添加。這導致99%的改善,測量的噪聲小于6 mV,如圖9實驗室測試結果(藍色波形)所示。

圖9.遵循虛擬實驗室建議的模擬和實驗室測試結果。

為了實現噪聲低于1.6 mV的設計目標,100 nF C術語在 ACC 和 GND 節(jié)點之間以及 C 之間添加電磁兼容22 nF.圖9顯示了綠色仿真結果,噪聲曲線在0.15 MHz至80 MHz寬頻譜上趨于平緩。

一旦實現了結果和目標,就可以從EMC的角度確定系統的哪個部分是最薄弱的環(huán)節(jié)。在這種情況下,電纜是主要貢獻者,因為它將EMC能量從源頭耦合到電路,并且由于其長度和更高頻率的端接阻抗而引起反射。兩個電容器(C術語和 C電磁兼容)能夠有效地將兩個噪聲源分流到電纜接地。替代解決方案和方法,例如取代運算放大器,是不現實的。用超低輸出阻抗運算放大器代替運算放大器是一個糟糕的選擇,因為低輸出阻抗器件固有較高的功耗,這會影響整體設計的競爭力。

結論

通過對整個系統進行仿真,可以對電路在EMC應力下的行為提供前所未有的見解,是解決復雜EMC問題的最佳方法。使用這種方法可以大大縮短上市時間。使用本文中描述的工藝流程,EMC 的設計改進了 99% 以上。

審核編輯:郭婷

-

傳感器

+關注

關注

2550文章

51035瀏覽量

753077 -

mems

+關注

關注

129文章

3924瀏覽量

190582 -

電機

+關注

關注

142文章

9001瀏覽量

145337 -

emc

+關注

關注

170文章

3914瀏覽量

183122

發(fā)布評論請先 登錄

相關推薦

EMC測試整改:提升產品合規(guī)性和市場競爭力?|深圳比創(chuàng)達電子

IEEE802.3bt的合規(guī)性

帳戶導出合規(guī)性驗證失敗怎么辦

LabVIEW開發(fā)發(fā)電廠合規(guī)性測試系統

提高異步電機調速系統的可靠性和EMC性能的研究

電子行業(yè)的發(fā)展提高了對創(chuàng)新性的熱管理技術的需求

設計系統傳導和輻射的EMC合規(guī)性測試

精密ADC系統EMC合規(guī)性測試應用說明

MEMS系統的EMC合規(guī)性提高了99%

MEMS系統的EMC合規(guī)性提高了99%

評論