反應室凈化

CVD過程中,不僅在晶圓表面出現沉積,工藝室的零件和反應室的墻壁上也都會有沉積。零件上所沉積的薄膜必須定期清除,以維持穩定的工藝條件,避免造成晶圓的粒子污染。大多數CVD反應室都使用以氟為主的化學反應氣體進行清潔。

硅氧化物CVD反應室中的等離子體清潔中,通常會使用碳氟化合物氣體,如CF4、C2F6和C3F8。這些氣體在等離子體中分解并釋放氟自由基。化學反應式表示如下:

e-+CF4->CF3+F+e-

e-+C2F6->C2F5+F+e-氟原子是最容易發生反應的自由基之一,它會迅速和硅氧化物形成氣態化合物SiF4,并很容易從反應室中抽岀:

F+SiO2->SiF4+0+其他揮發性副產品

鎢的CVD反應室一般使用SF6和NF3作為氟元素的來源。氟自由基會和鎢產生反應形成具有揮發性的六氟化鎢(WF6),通過真空泵能將WF6從反應室內抽除

。

等離子體反應室的清潔步驟能夠通過監測氟元素在等離子體中的發光特性而自動終止,以避免引起反應室過度凈化。后續將對這些內容予以詳細討論。

間隙填充

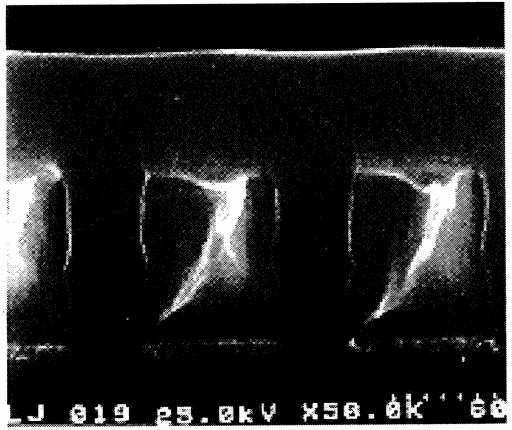

當金屬線之間的間隙縮小到0.25am而深寬比為4:1時,大部分CVD沉積技術無法做到無空洞的間隙填充。能夠填充這樣一個狹窄間隙卻又不會造成空洞的方法就是高密度等離子體CVD(HDP-CVD)(見下圖)。HDP-CVDX藝將在后續描述。

等離子體刻蝕

與濕式刻蝕相比,等離子體刻蝕的優點除了非等向性刻蝕輪廓、自動終點監測和化學品消耗量較低外,也具有合理的高刻蝕速率、好的選擇性及好的刻蝕均勻性。

刻蝕輪廓的控制

等離子體刻蝕廣泛應用于半導體制造之前,大部分的晶圓廠都使用濕式化學刻蝕完成圖形化轉移。然而濕式刻蝕是一種等向性過程(每一個方向都以同一速率刻蝕)。當圖形尺寸小于3mm時,就會因為等向刻蝕形成底切而限制濕式刻蝕的應用。

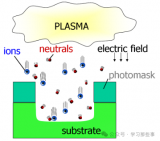

等離子體過程中,離子會不斷轟擊晶圓表面。利用離子轟擊,無論是晶格損傷機制或側壁保護膜機制,等離子體刻蝕都能形成非等向性的刻蝕輪廓。通過降低刻蝕過程的壓力,就能增加離子的平均自由程,進而減少離子碰撞以獲得更好的輪廓控制。

蝕刻速率和蝕刻選擇性

等離子體中的離子轟擊有助于打斷表面原子間的化學鍵,這些原子將暴露于等離子體所產生的自由基中。這種物理和化學結合的處理大大提高了刻蝕的化學反應速率。刻蝕速率和選擇性由工藝的需求決定。由于離子轟擊和自由基在刻蝕中都起著重要作用,而且射頻功率可以控制離子轟擊和自由基,所以射頻功率就成為控制刻蝕速率的重要參數。增加射頻功率可以顯著提高刻蝕速率,后續將對這些內容進行詳細討論,此舉也影響刻蝕的選擇性。

刻蝕終點監測

如果沒有等離子體,就必須用時間或操作員的目測決定刻蝕終點。等離子體工藝過程中,當刻蝕穿過表面的待刻蝕材料并開始刻蝕底層(終端點)材料時,等離子體的化學成分因刻蝕副產品的改變而有所改變,這可以通過發光顏色的變化來體現。通過光學感測器監測發光顏色的變化,刻蝕終點的位置能被自動處理。IC生產的等離子體過程中,這是一種很有用的工具。

審核編輯:劉清

-

HDP

+關注

關注

0文章

4瀏覽量

10925 -

CVD

+關注

關注

1文章

72瀏覽量

10735

原文標題:半導體行業(一百四十八)——等離子工藝(九)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

選購等離子電視的幾大誤區

等離子清洗在電子元器件中的應用

PCB電路板等離子體切割機蝕孔工藝技術

如何規避等離子清洗過程中造成的金屬離子析出問題?

TDK|低溫等離子體技術的應用

高密度等離子體化學氣相淀積(HDP CVD)工藝

等離子清洗技術在Mini LED行業的應用

等離子體清洗工藝的關鍵技術 等離子體清洗在封裝生產中的應用

等離子發動機的原理 等離子發動機最大推力是多少

利用氨等離子體預處理進行無縫間隙fll工藝的生長抑制

芯片制造過程中的兩種刻蝕方法

CVD過程中的等離子工藝

CVD過程中的等離子工藝

評論