摘要: 研究并總結了銅絲鍵合塑封器件在實際應用環境中工作時發生的幾種不同失效模式和失效機理,包括常見封裝類型電路的失效,這些封裝類型占據絕大部分銅絲鍵合的市場比例。和傳統的實驗室可靠性測試相比,實際應用中的銅絲失效能夠全面暴露潛在可靠性問題和薄弱點,因為實際應用環境存在更多不可控因素。

實際應用時的失效或退化機理主要包括:外鍵合點氯腐蝕、金屬間化合物氯腐蝕、電偶腐蝕、鍵合彈坑、封裝缺陷五種類型。對實際應用中的數據和分析為進一步改善銅絲鍵合可靠性、提高器件穩定性提供了依據。

0引言

近些年銅絲鍵合技術獲得了快速發展,在集成電路封裝中逐步取代金絲鍵合。與金絲相比,銅絲除了價格低之外,還具有機械強度高、電阻率低、銅鋁金屬間化合物(IMC)生長慢、熱導率高等優勢,特別是低電阻率和高熱導率,使銅絲的直徑更小(通常為20μm)、鍵合密度更高。不過,銅絲鍵合的工藝窗口較小,鍵合力的控制較為嚴格,同時,銅絲容易氧化,需采用惰性氣體(如氮氣)或混合氣體進行保護。

目前,覆鈀銅絲也得到廣泛應用,比純銅引線更抗氧化。因為鍵合時力較大,鋁焊盤也相應進行了改進,例如增加鋁的厚度、鋁上鍍鎳鈀、焊盤介質增加通孔結構的設計等。為了更好地保護銅絲,封裝塑封料也有了相應的改進,如改進pH值(pH值約為7.1)、減少氯離子含量、增加離子捕捉劑濃度。因此,在晶圓廠、封裝廠的合作下,這些工藝上的可靠性問題正在減少。

實驗室采用高溫貯存試驗、溫度循環試驗、高溫高濕試驗或高加速熱應力試驗等對銅絲鍵合可靠性進行評估,結果均顯示銅絲鍵合具有非常好的使用壽命。然而許多可靠性測試是在實驗室環境下進行的,為了避免突發失效的產生,產品的濕度、溫度、電流、化學污染等因素均得到控制。在現實使用中有許多不可控的因素,如污染、水汽侵入、整機加電條件等,在這些綜合應力作用下會加速退化并引起突發性或不穩定性失效。

本文通過對近五年來典型的實際應用樣品進行失效分析,給出了銅絲鍵合在實際應用中常見的失效模式、主要的退化機理或者失效機理,為提高銅絲鍵合的可靠性以及器件使用壽命提供依據。

1 試驗方法

1.1 用于失效分析的樣品制備方法

銅絲鍵合與傳統金絲鍵合相比,因材料差異,器件開封方法上有所不同,可以采用等離子開封方法、陽極保護法等,但這些方法需要昂貴的設備或者給器件加電。為了在傳統方法上直接改進,經過多次試驗,最后采用如下的方法:先用激光開封機減薄芯片表面塑封料直至露出銅絲,再采用質量比為2∶3的濃硫酸和發煙硝酸(高溫120℃)進行滴酸開封。

除了采用化學方法外,為觀察銅絲的腐蝕失效,采用了機械開封方法,該方法主要采用平面機械研磨技術。通過機械方式剝離塑封料進而觀察芯片的表面形貌特征。

第三種方法為剖面制樣技術,首先通過固封環氧進行剖面機械研磨,再通過氬離子束拋光技術進行剖面減薄以降低金屬延展對結果判斷產生的干擾,目的是進行界面形貌觀察和材料表征。

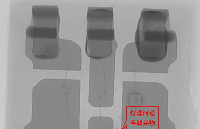

1.2 物理分析方法

銅絲鍵合失效為封裝級失效,首先采用高分辨率X射線成像系統對內部結構、鍵合絲材質進行初步判斷。一般情況下,銅絲的輪廓在X射線下較為模糊,而金絲則較為清晰。復雜封裝則需要采用CT斷層掃描進行重構。制樣完成后,采用光學顯微鏡和掃描電子顯微鏡(SEM)進行圖像分析,采用能譜儀(EDS)、離子色譜儀或者二次離子質譜儀進行元素、離子等材料分析。

2 結果與討論

銅絲鍵合塑封器件實際應用過程的常見失效模式和失效機理如下所述。這些失效發生的位置不同,具體的失效原因也不盡相同。

2.1 外鍵合點腐蝕

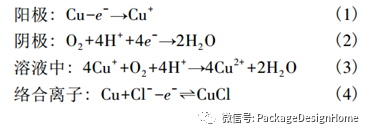

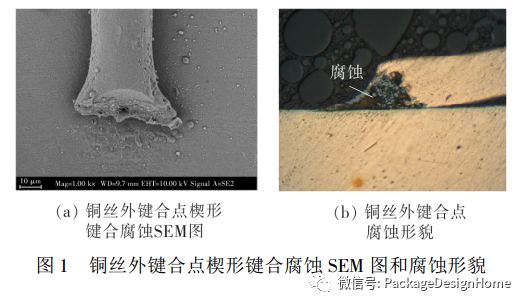

TI公司生產的超薄縮小型封裝(TSSOP)微處理器在現場使用幾個月后出現失效。銅絲鍵合在表面鍍鈀(或銀)的金屬框架上形成外鍵合點連接,激光開封可見氯腐蝕銅絲后,整個楔形鍵合消失(圖1(a)),切片分析可見外鍵合點銅絲變色形成了含氯的腐蝕產物(圖1(b)),其中氯元素的質量分數(w)約為0.83%(如圖2所示,圖中x為原子數分數,E為元素能量)。

對其塑封材料進行分析,發現一般塑封料中也可以檢測到少量的氯元素。一般認為銅不能直接與氯離子產生化學反應,但銅的表面可以形成Cu2O,發生電化學的腐蝕作用,并且能夠和氯離子形成絡合離子產生進一步反應,整個腐蝕反應的化學方程式為

因此,為預防此類失效,塑封材料的抗濕性能、鹵素含量的控制都需要進一步提高,并盡量減少環境污染、濕度等對器件的影響,減少印制板組件(PCBA)的離子殘留并涂覆三防漆防護。

2.2 封裝缺陷

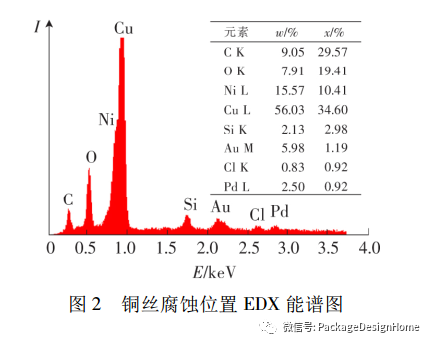

封裝缺陷的產品可能不會立刻失效,只有在外場應力下可能加速其失效。本文介紹兩種主要類型的封裝缺陷:①外鍵合點頸部裂紋;②鍵合絲間距過小。在外鍵合點頸部位置形成裂紋可能與鍵合工藝有關,也可能與注塑過程有關。以NXP品牌QFN16封裝的微處理器為例,該器件用于基站中的通信設備,外部環境為熱帶,溫度應力較大,很快即發現失效。

塑封與引線框之間并沒有產生明顯的分層,但其外鍵合點頸部產生了局部裂紋甚至貫穿性裂紋,如圖3所示。這種失效在初次測試階段可能可以排查到,通過對初次測試失效的樣品進行分析,就可以確定是否存在批次性缺陷,從而避免實際應用時出現大規模失效。

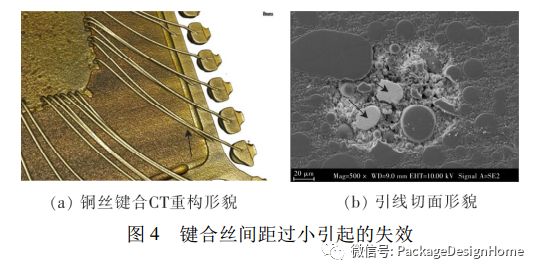

鍵合絲間距過小的缺陷未必是銅絲獨有,鍵合引線間距過小導致兩線之間場強過大,在長期應用時產生漏電、退化并發生突發失效。例如ST公司UFQFPN48封裝的ARM處理器芯片,隨整機在現場使用一段時間后電源和地之間短路失效,通過CT斷層掃描重構出內部鍵合引線,鍵合引線間距非常小,懷疑失效與鍵合引線間距偏小有關,切片結果顯示,鍵合絲之間塑封料已過熱炭化,如圖4所示。

2.3

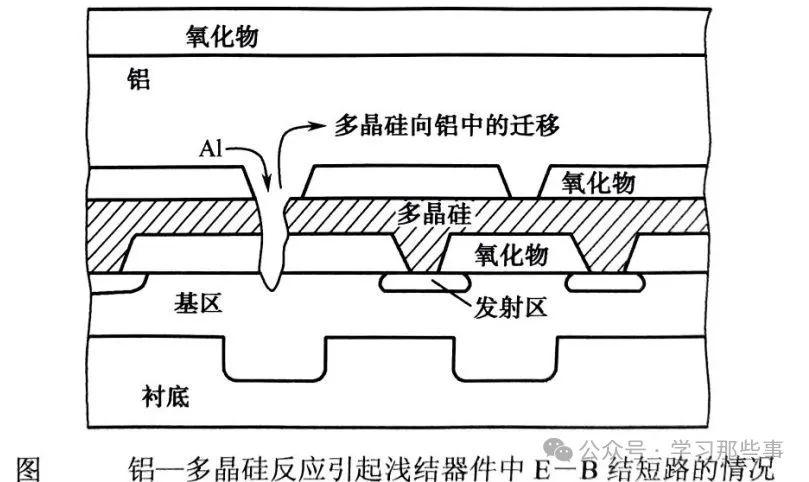

內鍵合點鍵合彈坑

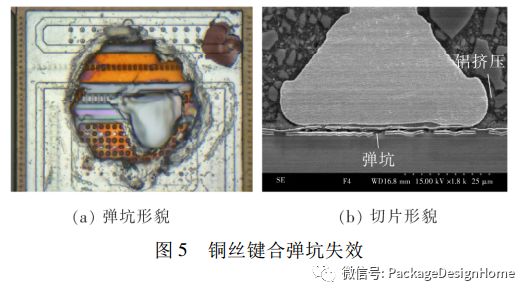

在銅絲鍵合工藝中,通常會調整工藝窗口以適合不同芯片的鍵合需要,但工藝調整不當時仍然會發生批次性的鍵合彈坑現象。內鍵合點的彈坑損傷失效也具有潛伏性,導致鍵合強度和介質絕緣性下降等,在應用時加電應力或者溫度應力下可以加速失效。 國產SOT23-6封裝的脈沖寬度調制控制芯片產品初測合格,焊接完成后即發現功能失效,失效率達1%,已通過測試產品投入使用后依然有很高的失效率。

實驗室測試其I-V特性曲線并無明顯異常,通過化學開封和鍵合拉力測試分析,部分鍵合絲拉力為0N,脫離界面伴隨著介質層和硅層損傷,呈現典型的“彈坑”形貌,切片分析也確認了這種失效現象,如圖5所示。銅絲鍵合周圍的鋁擠壓現象比較嚴重,表明鍵合的力較大。

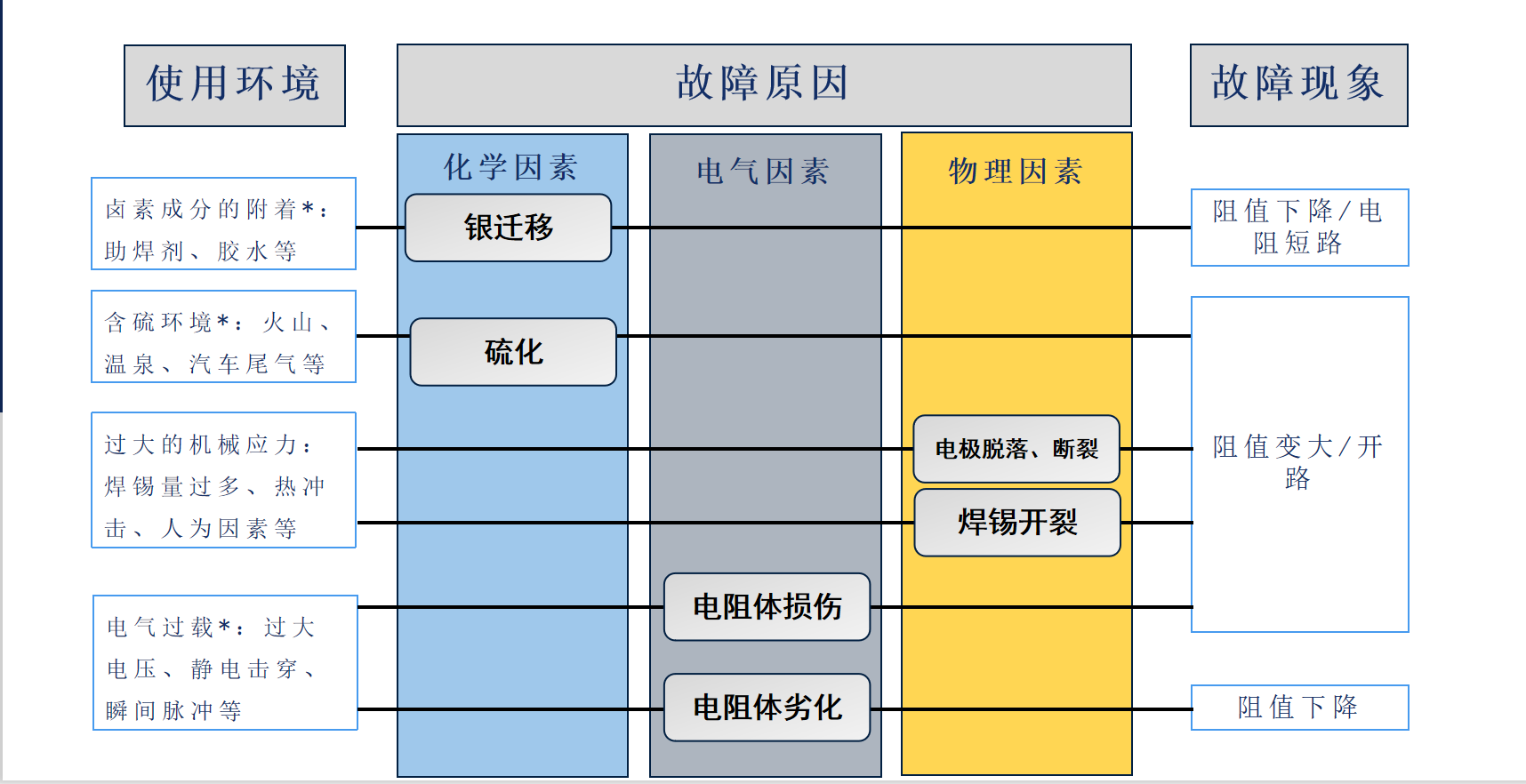

2.4 內鍵合點IMC的化學腐蝕

微電子器件有多種腐蝕機理,常見的三種形式為化學腐蝕、電偶腐蝕和電解腐蝕。在不加電情況下最常見的方式為化學腐蝕。

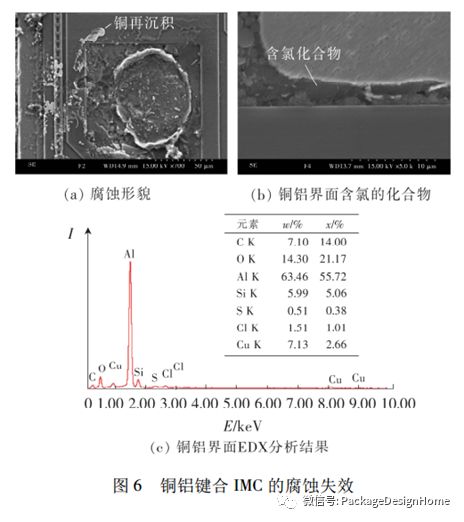

SOT23塑封封裝電壓基準源用于電源適配器,使用一段時間后輸出電壓出現漂移。通過機械開封后目檢觀察,確認芯片表面鋁焊盤被腐蝕,銅發生了遷移和再沉積,IMC界面存在含氯的化合物,具體結果如圖6所示。

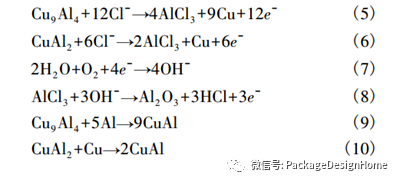

銅鋁鍵合的IMC主要成分為CuAl2、CuAl和Cu9Al4,以CuAl2和Cu9Al4為主。銅絲內鍵合點腐蝕主要是因Cu9Al4和CuAl2受到Cl-侵蝕導致,最終導致鍵合強度下降,可能的一系列反應為

因此,針對IMC氯腐蝕失效,需要進一步改進器件封裝材料和表面防護材料。

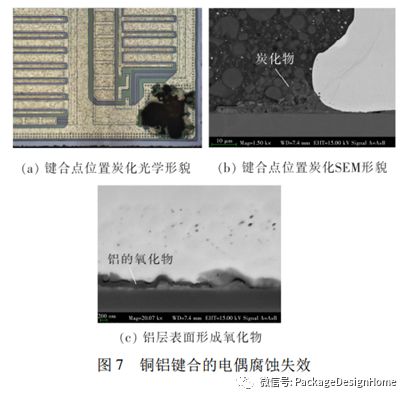

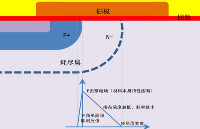

2.5 電偶腐蝕

銅鋁鍵合界面鍵合強度的下降可能是一個長期的過程,一般情況下不會引起突發性失效,并且鍵合點位置過熱會形成塑封料的炭化現象。這種鍵合強度下降的失效在“雙85”高溫高濕試驗和實際使用中都得到了很好的驗證。失效表現為內鍵合點沒有形成彈坑,沒有明顯的過電應力和化學污染,鍵合點呈現過熱失效。

這是因為銅鋁界面在吸濕環境時會形成電偶(接觸)腐蝕,也稱之為原電池腐蝕,最終引起鋁層氧化,鍵合強度降低。分析過三起電磁爐風扇不轉的失效原因,均為TO-94封裝的霍爾傳感器失效引起的,該類傳感器出現失效的鍵合點為地(GND)端口,失效形貌見圖7。

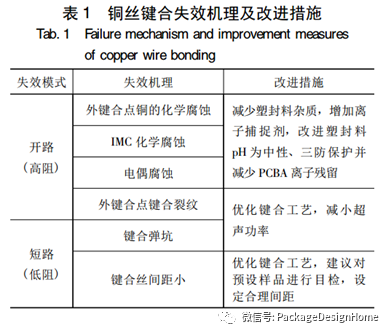

以上五種銅絲鍵合器件的失效模式、失效機理以及后續改進措施見表1。

3 結論

研究了銅絲鍵合塑封電路在實際應用時主要的失效模式和失效機理,主要包括:外鍵合點氯腐蝕、金屬間化合物氯腐蝕、電偶腐蝕、鍵合彈坑以及封裝缺陷。這些分析結果為銅絲鍵合封裝器件的制造、生產和使用提供了參考,同時給出預防銅絲器件的突發失效或者加速退化失效的思路,最終目標是提高器件可靠性,從而改善系統的穩定性。

審核編輯:劉清

-

微處理器

+關注

關注

11文章

2372瀏覽量

83908 -

EDS

+關注

關注

0文章

99瀏覽量

11847 -

IMC

+關注

關注

0文章

26瀏覽量

4832

原文標題:銅絲鍵合在實際應用中的失效分析

文章出處:【微信號:半導體封裝工程師之家,微信公眾號:半導體封裝工程師之家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

電子元器件失效分析與典型案例(全彩版)

芯片失效分析的方法和流程

電阻失效模式總結

評論