一、前言

關于分板工藝振動失效問題,筆者十數年來一直想寫些什么,但苦于經驗不足,唯恐誤導讀者,因此一直不敢動筆。但是期間筆者親身幾次大的因分板工藝振動產生的批量報廢問題,報廢成本之高(少則幾萬元多則近千萬元),解決問題歷時之長(少則幾個月多則兩三年),問題波及面之廠(少則涉及一個工廠多則波及生產同一系列產品的多個工廠),情況之嚴重(輕則涉及工廠內部重則涉及終端客戶甚至面臨召回)實在令人咂舌,回想往事歷歷在目!

想想可能未來還會有更多的不希望發生的分板振動事故,實在于心不忍,感到自己有義務有責任把自己所感所悟分享給同行朋友,于是大膽地執起了筆,管中窺豹,不敢自詡,權當是拋磚引玉吧。筆者希望能借著本文的章節內容,為讀者打開一扇,一探分板工藝振動失效現象如何?元器件失效問題產生的原因如何?以及如何減少、避免由此產生的失效?

二、分板工藝因振動產生的元器件失效現象如何判定

2.1 元器件失效現象

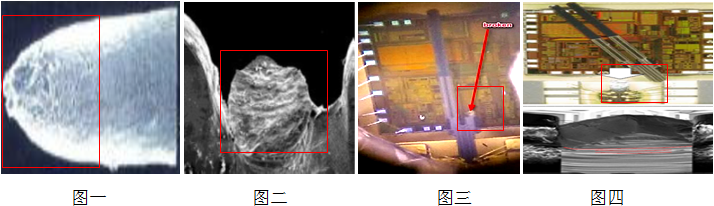

以下是常見的元器件失效圖片,圖一為引腳受機械沖擊而頭部變尖。圖二為引腳受到振動而頭部變得粗糙不平,圖三為音叉其中的一引腳被振斷,即圖二到圖四為振動產生的失效。

小結:

以上振動產生的失效都有個共同特點,就是斷裂面粗糙不平,有一定的褶皺, 這是金屬疲勞典型體現。

2.2 常見失效元器件類型

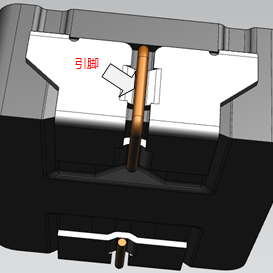

以下圖五是圖一和圖二對應元件圖片和引腳,圖六為圖三和圖四對應的元件圖片和引腳。這類元器件的封裝都有兩個共同特點,一是引腳細小或平薄,二是引腳有一定的懸空并非完全固定壓實。這在元器件受到振動時,很容易引發共振而失效,因此這類元器件也可以稱為“振動敏感元器件”。

左邊為圖五,右邊為圖六

2.3 振動圖譜類型

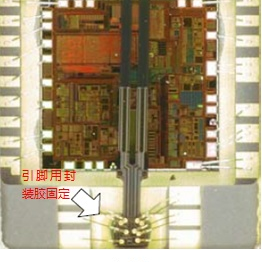

振動圖譜分為時域(Time Zone)(如圖七)和頻域(Frequency Zone)(如圖八),通常分析工藝引起元器件振動失效分析時常用后者,下文分別詳細下這兩種圖譜。

時域振動圖譜:橫軸系列為時間(單位:秒s),縱軸坐標為振幅或叫加速度(單位為重力加速度g=9.8 m/s^2),例圖中顯示X、Y、Z三方向的振動圖譜。表示在不同的時間點產生的加速度,此圖譜常用于純粹的因機械疲勞產生的振動,不過大多歷時較長,如數小時。

頻域振動圖譜:橫軸系列為頻率(單位:Hz赫茲),縱軸坐標為振幅或叫加速度(單位為重力加速度g=9.8 m/s^2),例圖中顯示X、Y、Z三方向的振動圖譜。

表示在不同頻率點產生的加速度,此圖譜常用于因為共振(相應元器件部件共振頻率與傳導來的振動頻率相等)而產生的瞬間或短時間機械疲勞,一般歷時較短,數秒內至數分鐘內即可導致元器件損壞,而且破壞力嚴重。筆者經歷或聽聞的因分板工藝振動造成的元器件損壞都與共振相關,因此該圖譜常用于分析振動造成的失效,下文也均以此圖譜來分析。

2.4 振動如何測量

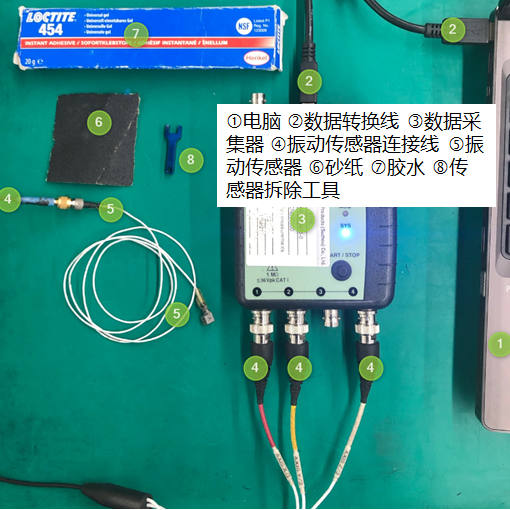

以下為用于振動測試的準備材料,把振動傳感器粘在失效的元器件位置進行測量。

備注:1)常用丹麥B&K公司數據采集器和傳感器(也可用美國Dytran傳感器,如下圖)。2)開啟數據采集器記錄需要分析的分板全過程,保存后再回放數據進行分析得到時域或頻域圖譜,如圖七、圖八。

三、分板工藝振動產生的原因和主要因素

3.1 分板工藝振動產生的原因

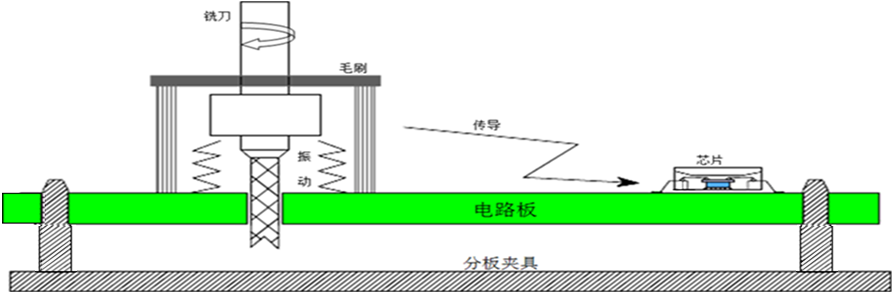

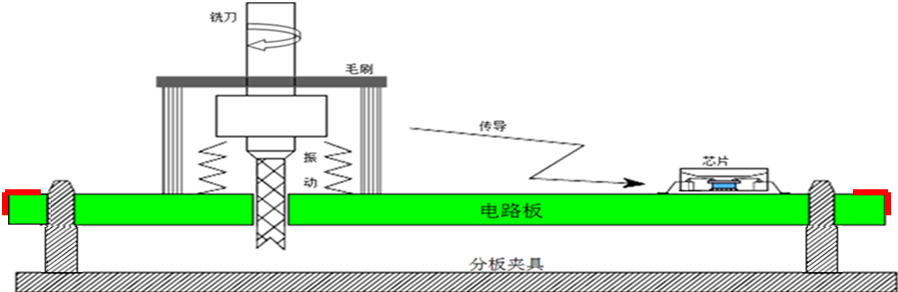

本文均以離線式分板機(半自動分板機)為例,以下是分板工藝振動產生的示意圖。銑刀在切割過程由于高速旋轉(可達50000轉/分),銑刀刀刃會讓電路板產生劇烈振動并傳導到各個元器件,甚至會使一些元器件結構中的部件產生共振而損壞。

為了解釋銑刀分板過程中產生的振動,左邊示意圖顯示銑刀分割電路板的施力圖,以其中一個刀刃受力方向為例。銑刀刀刃施力方向和銑刀旋轉方向不一致,會產生一個撥動電路板向右的力。每個刀刃不停地高速撥動電路板就會電路板產生劇烈振動,并傳導給電路板上的元器件。

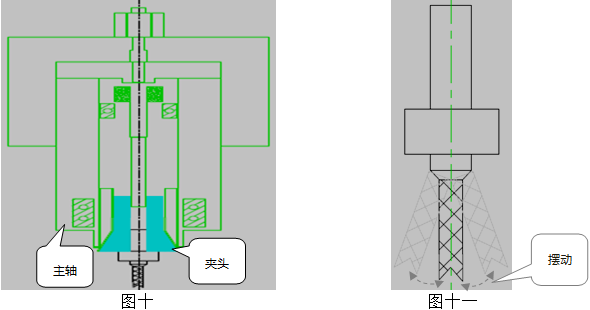

考慮到銑刀是由主軸驅動的,同時主軸(下圖十綠色線體部分)與銑刀之前有個媒介-“夾頭”(如下圖十的青色填充部分),因此夾頭對銑刀的夾持的是否牢固也會造成銑刀在旋轉過程中的擺動(如圖十一)。當然,主軸對夾頭的固定情況也決定了夾頭的穩定性。

3.2 分板工藝振動產生的主要因素

根據上文的論述,分板工藝振動產生的主要因素有:

1)銑刀:刀刃幾何形狀設計;

2)銑刀的使用壽命設定;

3)夾頭使用壽命及保養:夾持力異常或里面有粉塵等會造成無法夾緊銑刀;

4)主軸使用壽命:主軸異常(通常是拉桿螺牙滑絲)造成無法把夾頭拉緊;

5)分板夾具:分板過程中電路板的固定(通常是夾具)改變了振動的傳導率。一般對電路板的夾持越緊,振動傳導率越高,電路板上元器件的振動越強。反之,振動傳導率越低,電路板上元器件的振動越弱。

6)工藝參數:銑刀行進速度(英文:“forward speed”或“routing speed”)及旋轉速度(英文:“rotation speed”,常用“RPM: Revolutions Per Minute轉/分”來表示)。

7)元器件的組裝方式:元器件如何組裝在電路板上會影響其振動。

8)原材料:元器件本身的結構影響振動產生的影響程度。

四、如何減少分板工藝振動產生的元器件失效

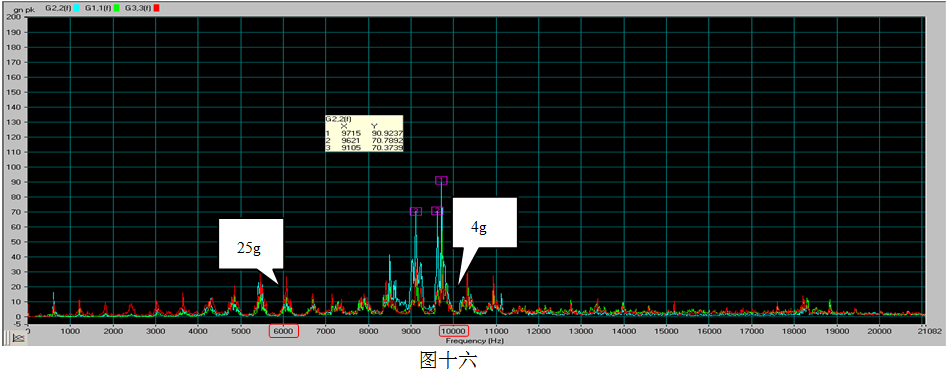

減少分板工藝振動產生的元器件失效,可以從兩個方面入手,一是減少頻譜(如上文2.3所說接下來均以頻域圖譜來分析闡述)的整體振動振幅峰值;二是避開(或減少)共振頻率的振幅峰值而非控制整體振幅峰值。

4.1減少整體振動振幅峰值

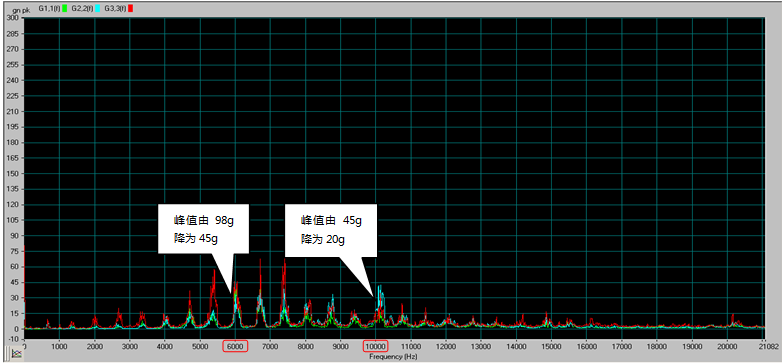

如下面圖十二,對應元器件共振頻繁為6000Hz和10000Hz,相對圖八整體振幅峰值都低了,但是共振點峰值并未變化。由于圖譜整體峰值下降了,就算是有頻率振動峰值的漂移仍安全,相對產品質量來說這是最安全的控制方法。

注意:此案相對工藝控制來說,難度相當大,成本也相當高,部門或工廠需要評估是否劃算。

常用的工藝控制方法有:

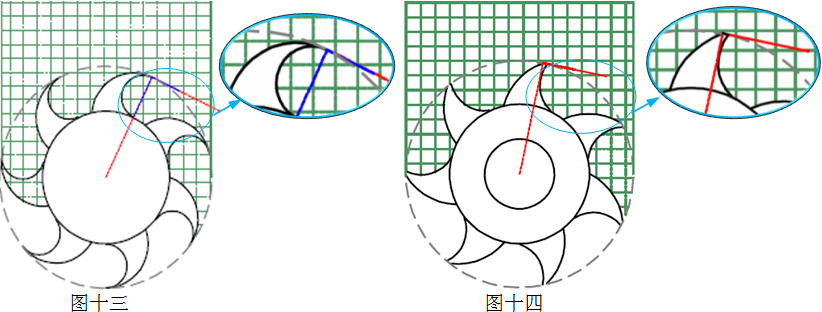

1)改善銑刀刀刃的幾何形狀:由于銑刀的振動主要是由于刀刃與銑刀旋轉角度不同造成的,因此可以優化銑刀的后角使刀刃與旋轉角度最小或一致。其中圖十三相對圖十四來講,圖十四會更穩定些,銑刀不容易崩刃,也是常用的方案。

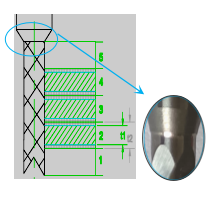

2)設定合理的銑刀壽命:銑刀磨損達到一定程度,刀刃的切削力變差,銑刀和電路板的接觸力變大,振動變大。另外,對于分段使用銑刀,靠近刀柄的那一段刀刃(如下圖“5”),由于銑刀的制造工藝,刀刃處于不完整的狀態,銑切振動相當大,不可使用。由于電路板在分板過程的跳動,靠近相鄰段位(如下圖“4”)容易漂移過去造成振動問題。根據經驗,靠近刀柄的的刀刃要空出2個電路板的厚度相對安全。

3)設定相對低使用壽命的夾頭:常用夾頭使用壽命一般在3個月到6個月左右,但是隨著使用壽命的增加,夾頭的夾持力會減少,因此短的使用壽命可以更好的夾持銑刀,振動也相對會小。但是分板夾頭價格一般在近2千元左右,頻繁的更換會引起成本的增加,也會增加夾頭安裝不好的機率,需要根據質量要求與成本控制來評估,取一個平衡點。

4)設定相對低使用壽命的主軸,可以使用專業維修并校準后的主軸:一般主軸使用壽命在6個月至1年左右,但是隨著主軸密封環、轉子被粉塵或邊角料的沖擊,主軸的動平衡被破壞,振動增強。另外,主軸中固定夾頭的拉桿螺牙的磨損也會造成夾頭不能固定在正確位置,夾頭得不到主軸的固定無法形成很好地對銑刀的夾持,造成振動增強。由于主軸價格一般在4到5萬元左右,頻繁的更換主軸會導致成本大幅上升,需要謹慎考量。

4.2 錯開共振頻率的振幅峰值

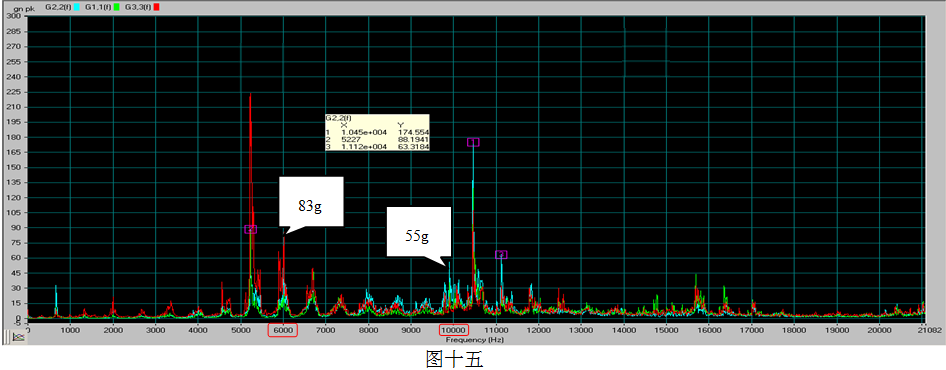

以下面兩個圖譜為例,整體振幅峰值并無太大下降,但共振頻率的峰值右移,同樣也可以達到解決元器件振動失效問題。

常用的方法有三種:

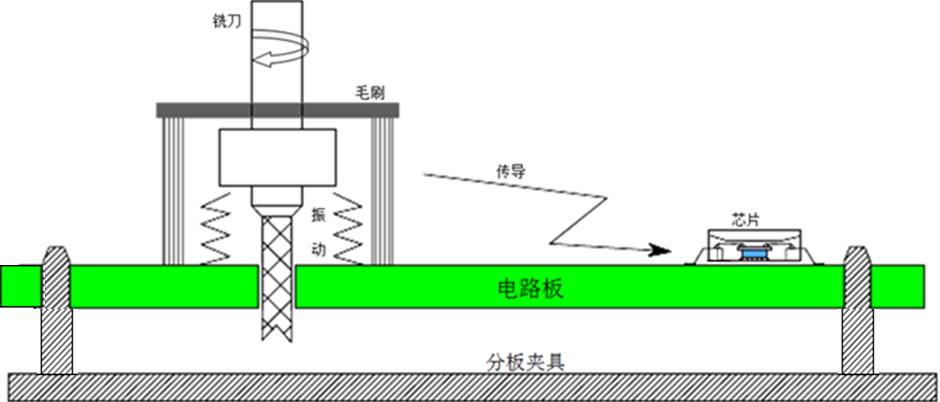

1)通過改變對產品的夾持來改變振動頻率,如在電路板上增加固定部分(如下圖紅色夾持器,可以是壓針也可以是上蓋板等),但通過實踐,效果并不好,往往會因定夾持得牢固而提高了振動的傳導率,振幅加速度增加,而且穩定性差,因此不推薦此方案。

2)通過在產品下面增加軟性材料(如下圖紅色線條部分)來吸收振動帶來的影響,一般是安裝在定位銷或支撐銷上。實踐中此方法問題頗多,首先實施難度高,不容易找到能安裝到夾具上的相關軟性材料,其次是容易損壞,最后減振效果有限,穩定性差,此方案也不足取。

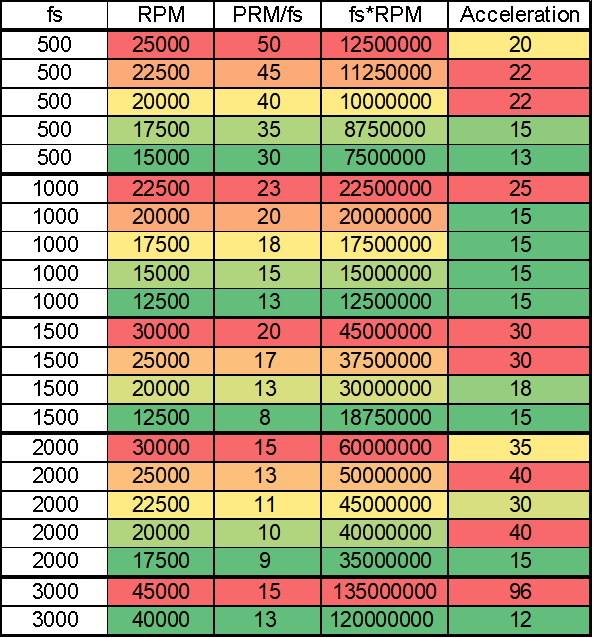

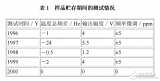

3)通過設定合理的銑刀行進速度和旋轉速度是常用的而且可靠的方法,大多優化旋轉速度即可解決問題。只改變旋轉速度不影響產品周期時間(Cycle Time),無額外成本,工藝管控容易,解決效果而且穩定性良好,是一種推薦的方案。由于此方案應用較多,因此在這里需要展開一下。

關于行進速度和旋轉速度,以下表格中是本人做的一個實驗,規律不是特別明顯,但也有個大致的規律,可以為實際運用指引一個方向作為參考。

備注與小結:

1)fs:為forward speed行進速度,單位:毫米/分。RPM: Revolution per minute旋轉速度,單位:轉/分。Acceleration:加速度,單位:g。實驗是在一個離線式分板機進行,銑刀為一個直徑2.4毫米的進口低振動版本銑刀。

2)從實驗結果來看,行進速度和旋轉速度與振動加速度沒有線性關系,也有規律也不是特別明顯。但是為了應用,也可以總結一下大概的方向。因此使用中只是起一個方向指引的作用,非可以直接采用的規律。在運用中可以根據此規律來設計實驗,并需要根據實際情況進行調試。

4.3減少振動對元器件的影響

實際應用當中,如果有條件的話可以從設計端入手來減少銑刀振動對元器件的影響,這無疑是個不錯的選擇。可以通過產品設計來使產品或元器件可以兼容在不同的機器,這樣生產的靈活性強,工藝控制容易,質量可靠性高。

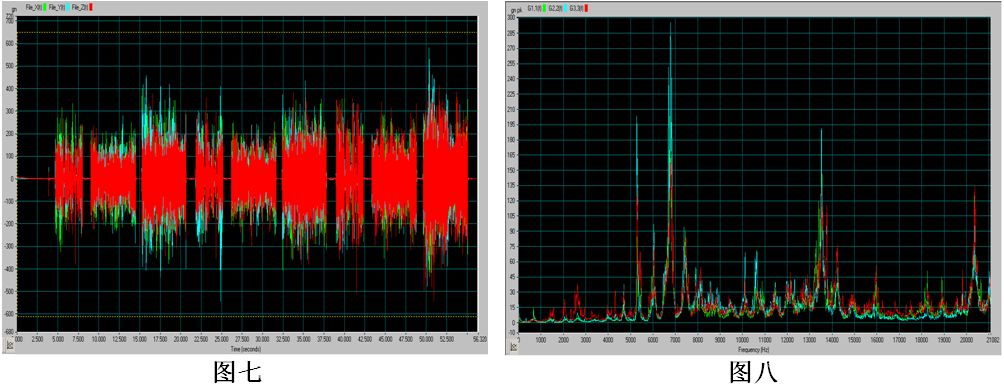

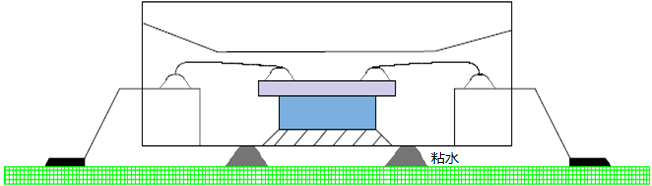

1)可以通過工藝端的設計,減少元器件受到振動的沖擊。常見的是對產品加膠水來減振,一是元件底部加粘(如下圖),二是元件周圍加粘。

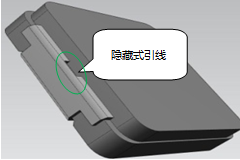

2)可以通過采用更牢固的元器件來抵抗分板振動造成的影響,如更粗、更厚的引線,或者改變引線結構避免直接振動,IC中芯片焊線貼近內部部件平面等(如下圖)。

備注:此引線隱藏在元件本體中,與本體融為一體,與“2.2 常見失效元器件類型”中振動敏感元器件的兩個共同特點都不符合,因此不屬于振動敏感元器件的范疇,或者說屬于“非振動敏感元器件”。

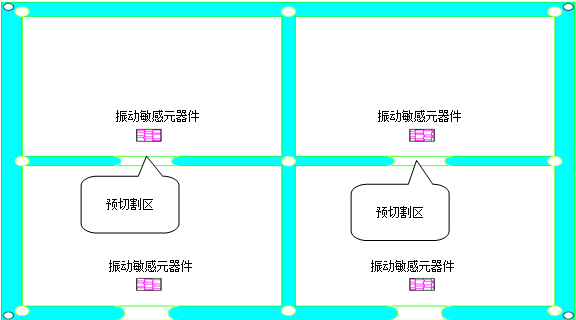

3)可以通過使用產品預切割,把離振動敏感元器件近的切割區域在PCB來料時進行預切割,這樣在振動敏感元器件組裝后此區域就不需要分板了,對振動敏感元器件的振動沖擊就可以大大減少了,這是一個可行性相對較高的方案,效果也相當好且穩定。

審核編輯:劉清

-

pcb

+關注

關注

4322文章

23126瀏覽量

398562 -

元器件

+關注

關注

112文章

4727瀏覽量

92494

原文標題:初窺分板工藝振動失效產生的原因及對策

文章出處:【微信號:actSMTC,微信公眾號:actSMTC】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

一探分板工藝振動失效現象如何?元器件失效問題產生的原因如何?

一探分板工藝振動失效現象如何?元器件失效問題產生的原因如何?

評論