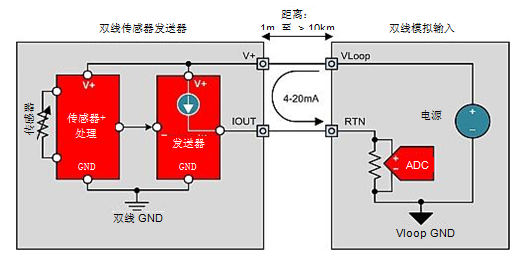

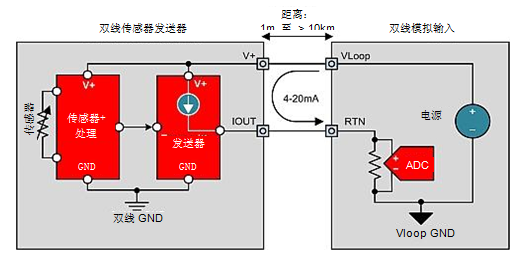

4–20mA 電流環路是許多行業使用的主要過程控制信號。這是一種理想的方法 傳輸過程信息,因為電流在從發射器傳輸到接收器時不會改變。它也是 更簡單且具有成本效益。但是,電壓降和需要監控的過程變量數量可能會 影響其成本和復雜性。表1總結了4–20mA環路的優缺點。

| 優勢 | 弊 |

| 許多行業的主要標準 | 電流回路只能傳輸一個過程信號 |

| 易于連接和配置 | 在存在大量過程變量的情況下,必須創建多個循環。如果獨立回路未正確隔離,運行如此多的電線會導致接地回路出現問題 |

| 信號不會隨距離而降低 | 隨著環路數量的增加,隔離要求變得更加復雜 |

| 對噪聲不太敏感 | — |

| 沒有電流表示故障 | — |

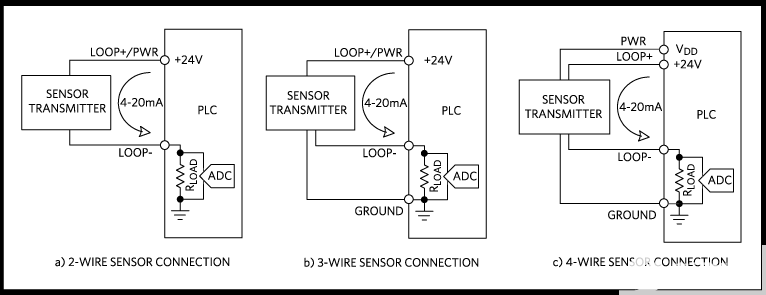

2線(回路供電)4–20mA傳感器變送器

3線4–20mA傳感器變送器

4 線 4–20mA 傳感器變送器

環路供電的 4–20mA 傳感器變送器是最具成本效益和理想的解決方案,允許接收 通過2線4–20mA電流環路供電并傳輸數據。但是,如果傳感器本身消耗超過3-4mA 4–20mA環路預算,則需要一個額外的電源,而不是與4–20mA環路電源組合。此類傳感器 需要兩個電源和一個 4 線連接才能連接到 PLC。3線傳感器變送器是簡化的 4線傳感器配置版本,允許工程師通過分離4–20mA來消除一根連接線 電流(數據)回路來自電源環路,并為傳感器提供足夠的電力。圖 1 顯示了 2-、3-、 和 4 線傳感器連接。表2總結了每種變送器的相對優缺點。

圖1.傳感器變送器連接類型。

| 2 線 | 3線 | 4 線 | |

| 優勢 |

無需本地電源 低成本 危險區域認證 |

比4線便宜 更易于實施 顯示器、通信 有源輸出、繼電器 |

外部電源 允許交流信號 環路電源隔離 顯示器、通信 有源輸出、繼電器 |

| 弊 |

環路中的壓降會導致問題 無源輸出,繼電器 |

無環路電源隔離 電源和環路路徑需要注意 |

成本更高 更多接線 不適用于危險區域 |

使用MAX12900作為2線、3線或4線傳感器

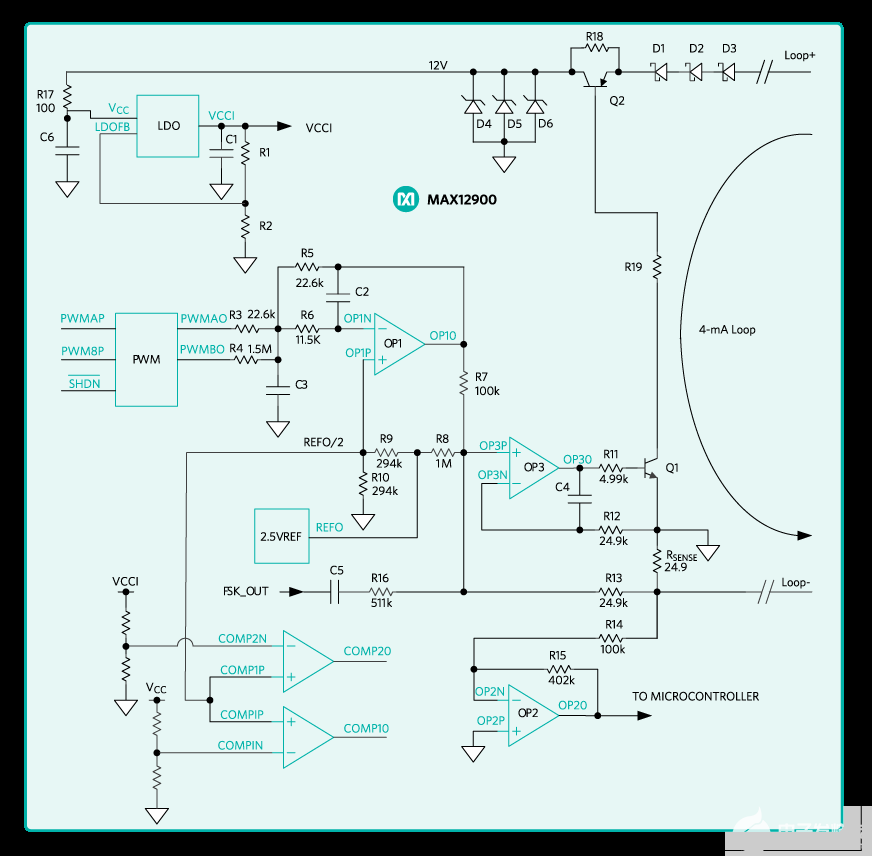

MAX12900為超低功耗、高集成度模擬前端(AFE),用于4–20mA傳感器發送器。它 在一個小封裝中集成了以下 10 個構建塊:

寬輸入電源電壓低壓差(LDO)穩壓器

兩個用于脈寬調制 (PWM) 輸入的調理器電路

兩個低功耗、低漂移通用運算放大器

一個寬帶寬、零失調漂移運算放大器

兩個診斷比較器

具有電源良好輸出的上電時序控制器,可實現平穩上電

低漂移基準電壓源

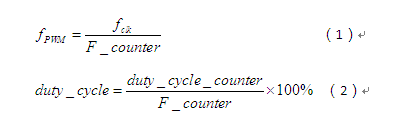

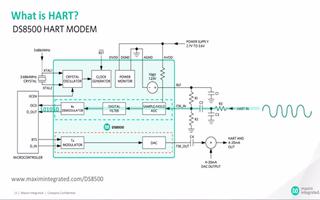

MAX12900的一個關鍵優勢是,它可以轉換來自不具有 專用DAC通過4–20mA環路輸出為電流信號,采用2線、3線或4線配置。這相當于 超低功耗、高分辨率數模轉換器,由兩個PWM信號組合實現 從微控制器接收,兩個調理器電路和一個采用集成低功耗OP構建的有源濾波器 放大 器。兩個調理器電路的輸出在整個電壓、電源和溫度范圍內提供穩定的 PWM 幅度 變化。寬帶寬放大器與分立晶體管相結合,將電壓輸入轉換為電流 輸出并允許HART和基金會現場總線H1信號調制。零偏置運算放大器和 低漂移基準電壓源在很寬的溫度范圍內提供可忽略不計的誤差。低功耗運算放大器 比較器為增強診斷功能提供了構建模塊。電源軌監控,輸出電流 回讀、開路和故障檢測是診斷功能的幾個示例。所有這些功能,以及 超低功耗和高精度特性使MAX12900非常適合環路供電的智能傳感器發送器。?

在本應用筆記中,我們考慮MAX12900在2線和3線工業傳感器設計中的應用。

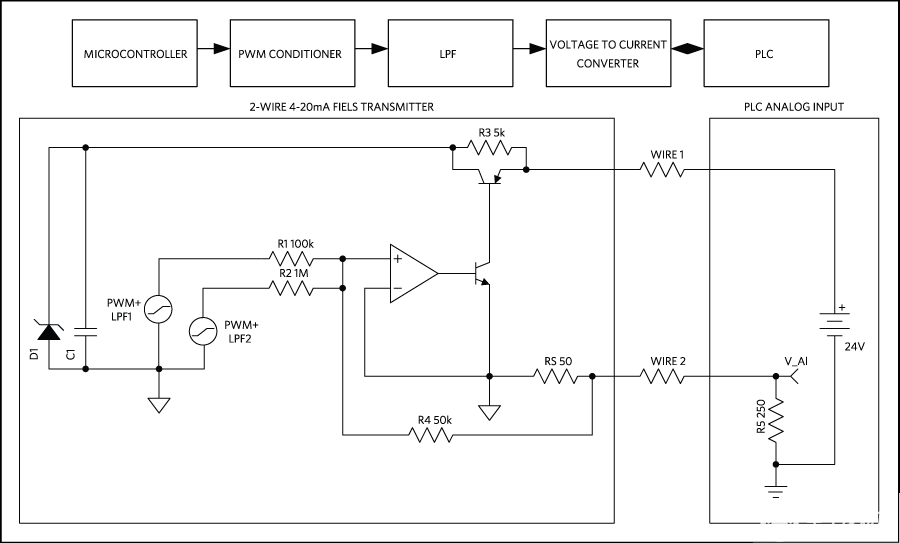

將MAX12900配置為2線(環路供電)發送器

圖2給出了MAX12900如何配置為環路供電的簡化框圖和模型 (2線)傳感器設計。對于必須在危險環境中運行的傳感器,此配置是必需的,并且必須 符合ATEX指令94/9/EC,并獲得IECEx認證。只有在 變送器消耗的電流小于4mA。來自微控制器的PWM信號使用以下命令進行調理 MAX12900的片內調理器可以構建低通濾波器,以使用外部RC網絡濾除PWM信號 以及片內運算放大器之一。外部晶體管用于電壓到電流轉換。

圖2.采用MAX12900的環路供電傳感器框圖和模型

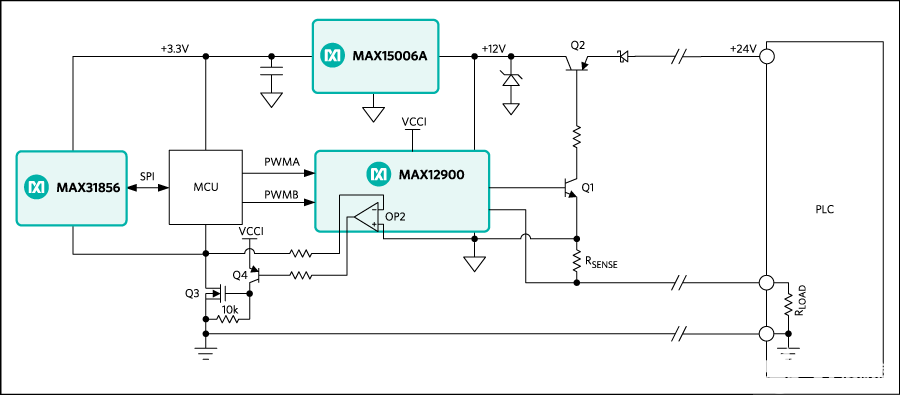

圖3顯示了2線環路供電傳感器的電路級實現。(在圖 2 中,請注意藍綠色塊 全部集成在MAX12900中。

圖3.使用MAX12900配置環路供電的4-20mA發送器

最常見的傳感器類型之一是測量溫度的類型。因此,接下來我們嘗試設計一個溫度 傳感器變送器采用MAX12900和工業標準MAX31856精密熱電偶數字轉換器。 MAX31856與熱電偶接口,并向SPI接口提供數據。還需要微控制器, 既可以從MAX31856讀取數據,又為MAX12900提供兩路PWM輸出。MAX12900評估板 (MAX12900EVKIT)為此使用低功耗STM32L071微控制器。此設計的起點是 分析最壞情況下的功率預算(所有條件下的最高電流消耗 溫度和電壓)。這有助于我們確定是否可以實現 2 線、3 線或 4 線。

根據MAX12900評估板的數據資料,MAX12900與低功耗微控制器的組合 最大功耗為3.5mA。MAX31856采用3.3V電源時最大功耗為2mA。因為總功耗為 兩款器件均超過4mA,無法設計2線制傳感器變送器。

| 裝置 | 電流消耗(毫安) |

| MAX31856 | 2 |

| MAX12900 + STM32L071 | 3.5 |

| 總: | 5.5毫安 (> 4毫安) |

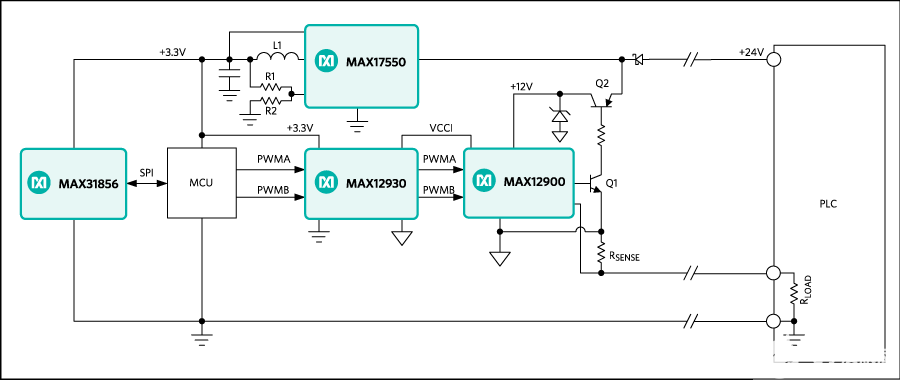

在3線制發送器中使用MAX12900

在消除了使用2線解決方案的可能性之后,我們接下來考慮實現3線解決方案的挑戰 設計。第一個挑戰與可用電源有關。在 3 線解決方案中,只有一個電源軌 可用電壓。然而,這個24V電源(來自PLC)對于微控制器和MAX31856來說太高了,兩者 采用 3.3V 電源供電。有幾種方法可以解決此問題。第一種選擇是使用 DC-DC 轉換器,如MAX17550從+24V電源產生3.3V電源,為MAX31856供電,以及 微控制器,如圖4所示。MAX17550為超小尺寸、高效率、同步降壓型 DC-DC轉換器可提供高達25mA的電流。2通道數字隔離器MAX12930用于隔離 傳感器/MCU PWM接口與MAX12900連接。在圖 4 中,虛線框內的組件是一個隔離的電源域 浮動接地與 PLC 的接地參考不同。

圖4.帶DC-DC轉換器的3線傳感器變送器。

電源問題的另一種可能解決方案是使用超低靜態電流線性穩壓器, MAX15006AATT+,可為傳感器提供固定的3.3V電壓和高達50mA的電流,如圖5所示。

圖5.帶線性穩壓器的 3 線傳感器變送器。

設計中要考慮的第二個問題是變送器的“浮動接地”。傳感器本身, 微控制器和MAX12900發送器必須具有公共接地才能正確通信。同時, 接地是相對于 PLC 接地的“浮動”點。“浮地”取決于傳輸的數據和回路 負載條件。還有幾種方法可以解決這個問題。一種選擇是在 微控制器和發送器,例如2通道、低功耗MAX12930(如圖4所示)進行隔離 發射器的PWMA和PWMB輸入。

另一種選擇是使用一些有源電路,該電路持續監控并保持公共接地電平 傳感器和微控制器。之所以能夠實現這一選項,是因為通用運算放大器很方便,即 OP2,板載MAX12900。這種實現還需要一個n溝道小信號MOSFET、Q3和一個通用器件。 pnp 晶體管,Q4,以匹配 R 上的壓降負荷和 R意義.

在12900線制發送器中使用MAX4

在展示了MAX12900如何用于2線制和3線制發送器之后,實現4線制方案是 簡單明了,因為傳感器和 PLC 都有單獨的電源和接地回路。

結論

Maxim的MAX12900超低功耗AFE用于4–20mA發送器,具有無與倫比的靈活性, 非常適合用于帶有工業控制和自動化傳感器的設計,其信號需要轉換為 4–20mA 電流信號。

審核編輯:郭婷

-

傳感器

+關注

關注

2550文章

51035瀏覽量

753083 -

發射器

+關注

關注

6文章

848瀏覽量

53451 -

發送器

+關注

關注

1文章

259瀏覽量

26816

發布評論請先 登錄

相關推薦

MAX12900 4-20mA變送器的校準方法詳解

4-20mA電流輸出的RTD溫度發送器參考設計包括BOM及原理圖

4-20mA電流環路發送器簡介

如何實現4-20mA變送器

MAX12900高度集成的4-20mA傳感器變送器,可節省20%空間、功耗降低50%

MAX12900傳感器變送器模擬前端 (AFE)介紹

MAX12900:超低功率4-20米A傳感器傳送器數據表 ADI

如何用MAX12900實現4-20mA發送器

如何用MAX12900實現4-20mA發送器

評論