不得不說的印染之“痛”

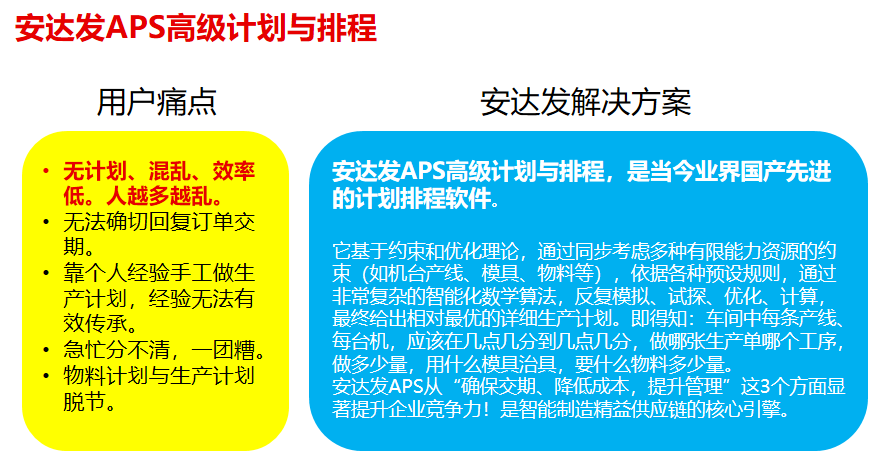

在印染行業(yè),因排產(chǎn)無法自動化、智能化,企業(yè)在交期、成本、生產(chǎn)管理方面承受著巨大的壓力,尤其當下印染企業(yè)生產(chǎn)管理正從傳統(tǒng)的粗放式轉(zhuǎn)向精細化,這些痛點愈加凸顯。

一方面,客戶和企業(yè)面臨一個共同難題——“準確的訂單交期”。一般預(yù)估交期需要銷售員從計劃員處詢問,計劃員根據(jù)手上的訂單進行粗略預(yù)估。由于實際生產(chǎn)過程取決于排產(chǎn)員,而排產(chǎn)員一般只能排出1-2天的生產(chǎn)計劃,如果預(yù)估過于保守,可能會因為交期時間長,錯失訂單;如果預(yù)估激進,又容易產(chǎn)生逾期,影響客戶口碑;如果選擇緊急插單,又會導(dǎo)致排產(chǎn)調(diào)整,成本增加。

另一方面,“成本、質(zhì)量、交期”一直是印染企業(yè)管理需要平衡的三個重點。交期無法準確答復(fù)、洗缸成本高、部分機臺空轉(zhuǎn)、排產(chǎn)變動協(xié)調(diào)難、不同的染缸適合不同的產(chǎn)品等等,這些難題不破解,企業(yè)就很難在三者之間找到全局最優(yōu)解。

APS智能排程排產(chǎn)就是圍繞交期、質(zhì)量、成本等多維度目標,為企業(yè)制定最科學、合理的生產(chǎn)計劃。我們運用人工智能技術(shù),首先完全模擬人工排產(chǎn)的思維,然后再結(jié)合生產(chǎn)數(shù)據(jù),系統(tǒng)通過自學習不斷提升優(yōu)化。這很像Alphago(圍棋人工智能棋手)戰(zhàn)勝人類棋手的過程。目前安達發(fā)APS智能排程排產(chǎn)已經(jīng)內(nèi)置了很多條規(guī)則,包括配方、拆合缸、深淺色、訂單交期等,未來隨著數(shù)據(jù)不斷積累,規(guī)則還會不斷增加,實現(xiàn)越用效果越好。

APS智能排程排產(chǎn)有兩個基礎(chǔ):數(shù)據(jù)建模和規(guī)則梳理。根據(jù)數(shù)據(jù)模型和約束規(guī)則,智能算法引擎可以對訂單、生產(chǎn)卡進行預(yù)排,然后排產(chǎn)員進行審核與糾正。一但有糾正,智能算法引擎馬上能感知到,并且記下這條規(guī)則。

事實上,排產(chǎn)員很難把所有的經(jīng)驗一次性全部梳理出來,比如,有一類面料要和某種缸進行綁定生產(chǎn),排產(chǎn)員并沒把這個規(guī)則說出來,智能算法引擎不知道,排產(chǎn)時候會出問題。當排產(chǎn)員發(fā)現(xiàn)問題,予以修正,智能算法引擎就能夠知道:噢,原來我少了這么條規(guī)則。根據(jù)這條規(guī)則,智能算法引擎還會結(jié)合生產(chǎn)數(shù)據(jù)自己總結(jié)出哪類面料在哪類缸生產(chǎn)效果更好,向排產(chǎn)員推薦更合理計劃。

安達發(fā)APS智能排程排產(chǎn)應(yīng)用的價值

每家企業(yè)都不同,平均來說可以實現(xiàn)這些目標:交期及時率提升20%;能耗成本大幅降低,洗缸次數(shù)減少10%;為排產(chǎn)員減少工作量60%;整體設(shè)備利用率提升6%;染缸滿載率提升8%;瓶頸環(huán)節(jié)設(shè)備利用率提升到90%以上;減少在制品積壓15%。另外,生產(chǎn)過程中,業(yè)務(wù)員、跟單員可實時查看訂單進展,不用再聚集在車間辦公室,工作秩序井然;在回修、設(shè)備故障、緊急插單等情況下,排產(chǎn)員可以迅速調(diào)整計劃,并通知到相應(yīng)人員。

審核編輯黃昊宇

-

數(shù)據(jù)

+關(guān)注

關(guān)注

8文章

7081瀏覽量

89196 -

模型

+關(guān)注

關(guān)注

1文章

3267瀏覽量

48924 -

APS

+關(guān)注

關(guān)注

0文章

337瀏覽量

17527

發(fā)布評論請先 登錄

相關(guān)推薦

安達發(fā)|APS高級排程高級物料需求計劃

基于APS排程系統(tǒng)的PDM功能

精密儀器APS高級排產(chǎn)軟件解決方案

國內(nèi)APS高級排程軟件的全面解析

安達發(fā)|APS生產(chǎn)計劃自動排產(chǎn)軟件解決方案

燈具照明行業(yè)APS智能計劃排產(chǎn)系統(tǒng)解決方案

人工智能在APS高級計劃與排程中的應(yīng)用

APS生產(chǎn)排程解決五金制造企業(yè)的需求

APS智能優(yōu)化排產(chǎn)軟件的優(yōu)先級應(yīng)用

APS生產(chǎn)排產(chǎn)在電子煙行業(yè)的運用分析

安達發(fā)|APS生產(chǎn)排程的多機臺產(chǎn)線詳解

安達發(fā)|APS生產(chǎn)排程軟件6大核心技術(shù)

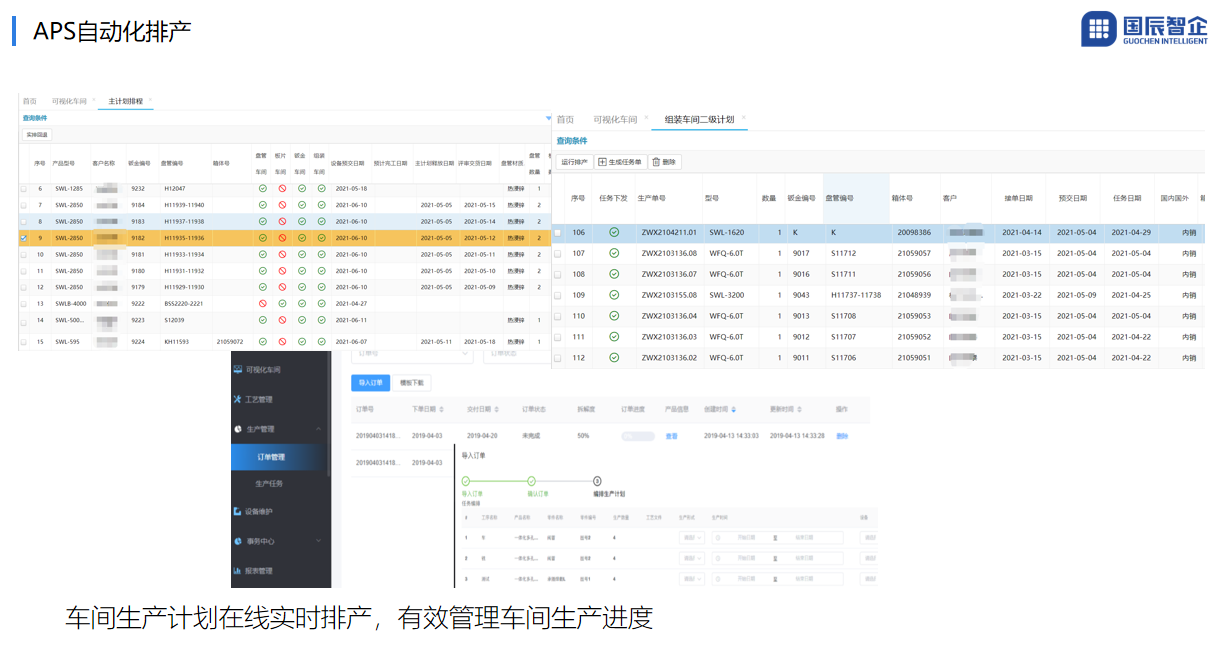

國辰智企APS自動化排產(chǎn)平臺:實現(xiàn)生產(chǎn)計劃與其他系統(tǒng)無縫協(xié)同

安達發(fā)|APS計劃排產(chǎn)軟件適用于哪些場景?

安達發(fā)|APS排產(chǎn)系統(tǒng)和SCM供應(yīng)鏈管理之間的關(guān)系

印染行業(yè)APS智能排程排產(chǎn)的應(yīng)用意義

印染行業(yè)APS智能排程排產(chǎn)的應(yīng)用意義

評論