工業電機驅動器的整個市場趨勢是對更高效率以及更高可靠性和魯棒性的需求不斷增加。功率半導體器件制造商不斷突破導通損耗和開關時間改進的界限。增強絕緣柵雙極晶體管(IGBT)傳導損耗的一些權衡是短路電流水平增加、芯片尺寸減小以及熱容量和短路耐受時間縮短。這突出了柵極驅動器電路及其過流檢測和保護功能的重要性。本文將通過三相電機控制應用中隔離式柵極驅動器的實驗示例,討論現代工業電機驅動器中成功可靠的短路保護所涉及的問題。

工業環境中的短路

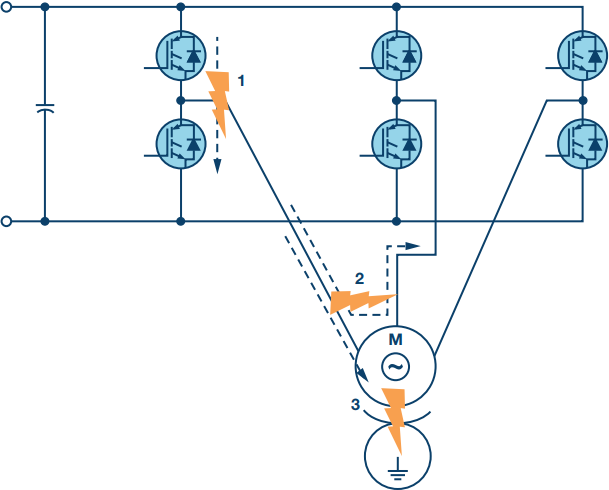

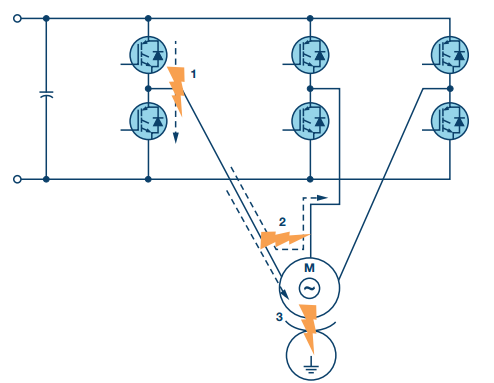

工業電機驅動器可以在相對惡劣的環境中運行,其中可能發生高溫、交流線路瞬變、機械過載、接線錯誤和其他突發事件。其中一些事件可能導致電機驅動電源電路中流動較大的過流水平。圖1顯示了三種典型的短路事件。

圖1.工業電機驅動中的典型短路事件。

這些描述如下:

逆變器直通。這可能是由于其中一個逆變器支路中的兩個IGBT不正確導通引起的,這反過來又可能是由電磁干擾或控制器故障引起的。它也可能是由于腿部的一個IGBT的磨損/故障引起的,而健康的IGBT不斷切換。

相間短路。這可能是由于退化、過熱或過壓事件導致繞組之間的電機絕緣擊穿造成的。

相對地短路。這可能是由電機繞組和電機外殼之間的絕緣擊穿引起的;通常由于性能下降、過熱或過壓事件。

一般來說,電機能夠在相對較長的時間內吸收非常高的電流水平(毫秒到秒,具體取決于電機尺寸和類型);然而,IGBT(占工業電機驅動逆變器級的大多數)具有微秒級的短路耐受時間。

IGBT 短路能力

IGBT的短路耐受時間與其跨導或增益以及IGBT芯片的熱容量有關。較高的增益會導致IGBT內的短路電流水平較高,因此增益較低的IGBT顯然具有較低的短路電平。然而,較高的增益也會導致較低的導通狀態傳導損耗,因此必須做出權衡。1IGBT技術的進步導致短路電流水平增加的趨勢,從而縮短短路耐受時間。此外,技術的改進允許使用更小的模具,2減小模塊尺寸,但降低熱容量,從而進一步縮短耐受時間。對IGBT集電極-發射極電壓的依賴性也很強,因此工業驅動器中直流母線電壓水平的并聯趨勢導致短路耐受時間的進一步縮短。從歷史上看,這些一直在10 μs范圍內,但近年來它們正趨向于5 μs。3在某些情況下可低至 1 μs。4此外,短路耐受時間因器件而異,因此通常建議在IGBT保護電路中增加超出規定的短路耐受時間的額外裕量。

IGBT過流保護

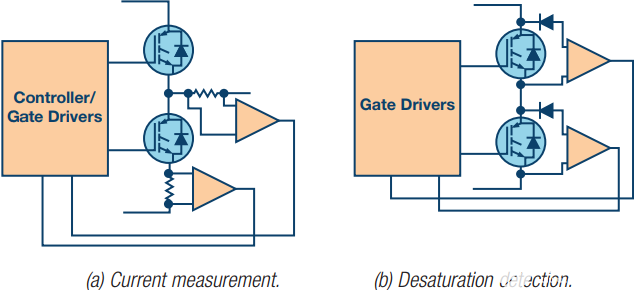

IGBT過流保護是系統可靠性的關鍵部分,無論是在資產破壞方面還是在安全性方面。IGBT不被視為故障安全元件,其故障可能導致直流母線電容器爆炸和完全驅動故障。5過流保護通常通過電流測量或去飽和檢測來實現。這些技術如圖 2 所示。對于電流測量,逆變器支路和相位輸出中都需要分流電阻等測量設備,以覆蓋直通故障和電機繞組故障。然后,控制器和/或柵極驅動器中的快速跳閘電路必須及時關斷IGBT,以防止超過短路耐受時間。這種方法的主要缺點是要求在每個逆變器支路中包括兩個測量設備,以及任何相關的信號調理和隔離電路。只需在正直流和負直流母線中添加分流電阻器即可緩解這種情況。然而,在許多情況下,驅動架構中會出現支路分流電阻器或分相電阻器,用于電流控制環路和電機過流保護,這些電阻器也可以用于IGBT過流保護,前提是信號調理的響應時間足夠快,可以在所需的短路耐受時間內保護IGBT。

圖2.IGBT過流保護技術示例

去飽和檢測利用IGBT本身作為電流測量元件。原理圖中顯示的二極管確保IGBT集電極-發射極電壓僅在導通時間內由檢測電路監控,而在正常工作時,集電極-發射極電壓非常低(典型值為1 V至4 V)。但是,如果發生短路事件,IGBT集電極電流會增加到將IGBT從飽和區域驅動到線性工作區域的水平。這導致集電極-發射極電壓迅速增加。上述正常電壓電平可用于指示是否存在短路,去飽和跳閘的閾值電平通常在7 V至9 V區域。重要的是,去飽和還可以表明柵極-發射極電壓過低,并且IGBT沒有被完全驅動到飽和區域。在實施去飽和檢測時需要小心,以防止誤跳閘。當IGBT未完全處于飽和狀態時,這尤其可能發生在從IGBT關閉狀態過渡到IGBT開啟狀態期間。通常在開啟信號的開始和激活去飽和檢測的點之間插入消隱時間,以避免錯誤檢測。通常還會添加電流源充電電容器或RC濾波器,以在檢測機制中引入短時間常數,以濾除噪聲拾取引起的雜散跳閘。這些濾波器元件的選擇是在提供抗噪性和在IGBT短路耐受時間內起作用之間的權衡。

檢測到IGBT過電流后,在異常高的電流水平下關閉IGBT面臨著進一步的挑戰。在正常工作條件下,柵極驅動器設計為盡可能快地關斷IGBT,以最大限度地降低開關損耗。這是通過低驅動器阻抗和小柵極驅動電阻實現的。如果在過流條件下應用相同的柵極關斷速率,則由于短時間內電流變化較大,集電極-發射極中的di/dt將明顯變大。由于引線鍵合和PCB走線雜散電感,集電極-發射極電路內的寄生電感會導致IGBT兩端瞬時達到較大的過壓水平(如VL流浪= L流浪× di/dt)。因此,在去飽和事件期間關閉IGBT時,提供更高阻抗的關斷路徑非常重要,以降低di/dt和任何潛在的破壞性過壓電平。

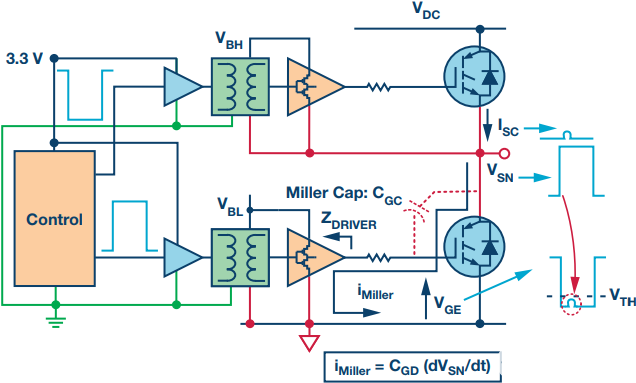

除了由于系統故障而發生短路外,在正常運行中還可能發生瞬時逆變器擊穿。在正常工作條件下,IGBT導通要求將IGBT驅動到飽和區域,使導通損耗最小化。這通常意味著導通狀態下的柵極-發射極電壓為>12 V。IGBT關斷要求將IGBT驅動到工作截止區域,以便在高端IGBT導通后成功阻斷其兩端的反向高壓。原則上,這可以通過將IGBT柵極-發射極電壓降低到0 V來實現。但是,當逆變器支路低端的晶體管導通時,必須考慮次要效應。開關節點電壓在導通時的快速轉換導致容性感應電流在低側IGBT寄生米勒柵極集電極電容(C氣相色譜在圖 3 中)。該電流流過低側柵極驅動器(Z司機如圖3所示,在低側IGBT柵極-發射極端產生瞬態電壓升高。如果該電壓上升到IGBT閾值電壓以上,則V千,它可能導致低側IGBT短暫導通,導致逆變器支路瞬間直通,因為兩個IGBT都在短時間內導通。這通常不會導致IGBT破壞,但會增加功耗并降低可靠性。

圖3.米勒誘導逆變器直通。

通常有兩種方法可以解決逆變器IGBT的感應導通問題:使用雙極性電源和/或增加米勒箝位。在柵極驅動器的隔離側接受雙極性電源的能力為感應電壓瞬變提供了額外的裕量。例如,–7.5 V的負電源軌意味著通常需要>8.5 V的感應電壓瞬變來感應雜散導通。這通常足以防止雜散導通。一種補充方法是在關斷轉換完成后的一段時間內降低柵極驅動器電路的關斷阻抗。這被稱為米勒箝位電路。容性電流現在在較低阻抗的電路中流動,從而減小了電壓瞬變的大小。通過使用非對稱柵極電阻進行導通和關斷,可以在開關速率控制方面提供更大的靈活性。所有這些柵極驅動器功能對整體系統可靠性和效率都有積極影響。

實驗實例

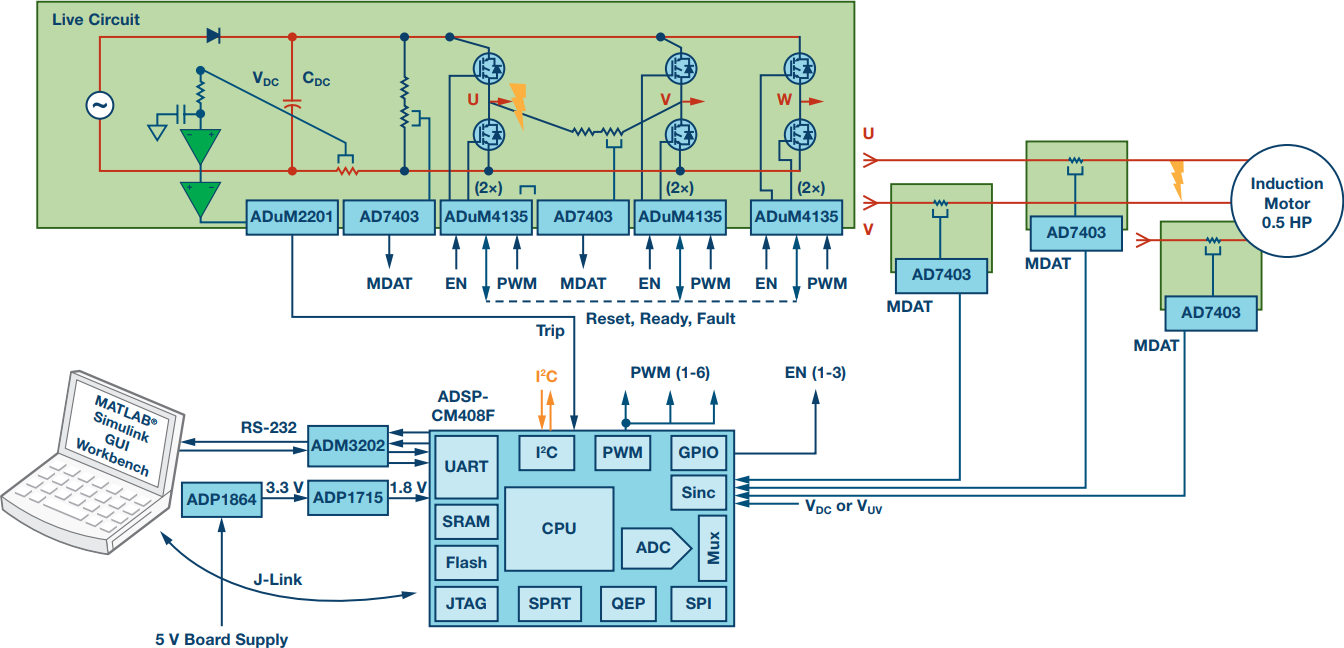

實驗裝置利用由交流電源通過半波整流器供電的三相逆變器。在這種情況下,這會導致直流母線電壓為320 V,盡管系統也可以使用到800 V的直流母線電壓電平。 0.5 HP感應電機在開環V/Hz控制下正常運行。IGBT是國際整流器的1200 V,30 A IRG7PH46UDPBF。該控制器是ADI公司的ADSP-CM408F Cortex-M4F混合信號處理器。相電流測量使用隔離式Σ-ΔAD7403調制器進行,隔離式柵極驅動使用ADuM4135實現,ADuM4135是一款集成去飽和檢測功能的磁隔離柵極驅動器、米勒箝位和其他IGBT保護功能。短路測試是通過在電機相位之間或電機相位和直流母線負極之間手動切換短路來進行的。在本例中未測試接地短路。?

圖4.實驗設置。

控制器和電源板如圖5所示。這些是ADSP-CM408F EZ套件?6以及EV-MCS-ISOINVEP-Z隔離逆變器平臺,7兩者都可從ADI公司獲得。

圖5.ADI公司的隔離式逆變器平臺,具有功能齊全的IGBT柵極驅動器。

IGBT過流和短路保護在實驗硬件中使用一系列方法實現。這些是:

直流母線電流檢測(逆變器擊穿故障)

電機相電流檢測(電機繞組故障)

柵極驅動器去飽和檢測(所有故障)

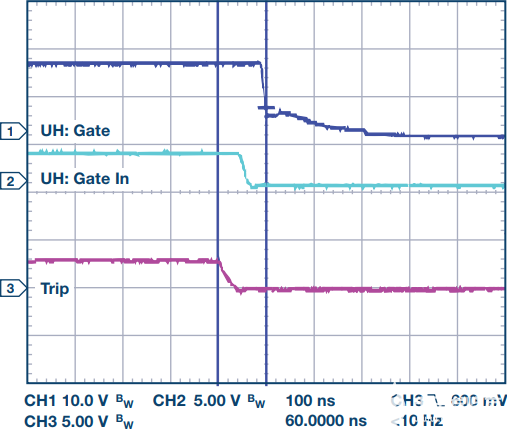

對于直流母線電流檢測電路,必須添加一個小濾波器以避免誤跳閘,因為直流母線電流是不連續的,噪聲成分可能很高。使用具有3 μs時間常數的RC濾波器。檢測到過流后,IGBT關斷的剩余延遲是運算放大器、比較器、信號隔離器的延遲、ADSP-CM408F中的跳閘響應時間和柵極驅動器傳播延遲。這相當于額外的0.4 μs,導致總故障關斷時間延遲為3.4 μs,完全在許多IGBT的短路時間常數范圍內。類似的時序也適用于將AD7403與ADSP-CM408F處理器上的集成過載檢測sinc濾波器結合使用的電機相電流檢測。它們在sinc濾波器時間常數約為3 μs的情況下運行良好。8在這種情況下,剩余的系統延遲僅是由于跳閘信號到PWM單元的內部路由和柵極驅動器傳播延遲造成的,因為過載sinc濾波器位于處理器內部。除了電流檢測電路或數字快速濾波器的反應時間外,ADuM4135在這兩種情況下的極短傳播延遲對于使用這些方法中的任何一種實現可行的快速過流保護都至關重要。在圖6中,顯示了其中一個逆變器支路中硬件跳變信號、PWM輸出信號和上部IGBT的實際柵極-發射極波形之間的延遲。IGBT關斷開始的總延遲約為100 ns。

圖6.過流關斷時序延遲(通道1:柵極-發射極電壓10 V/格,通道2:來自控制器的PWM信號5 V/格,通道3:低電平有效跳閘信號5 V/格;100 ns/格)。

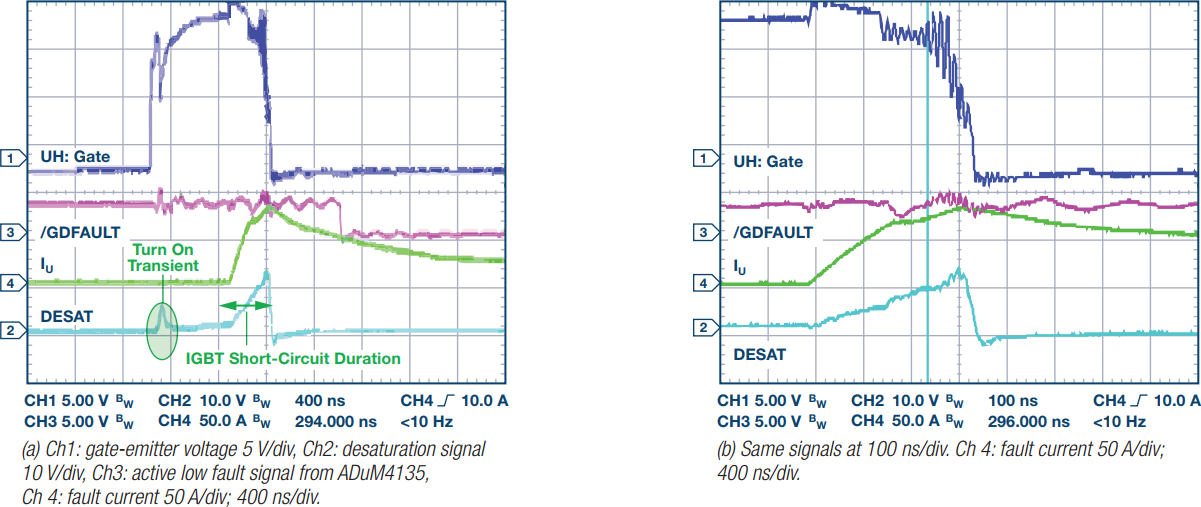

柵極驅動器去飽和檢測的作用明顯快于前面描述的過流檢測方法,并且對于限制短路電流的允許上升程度非常重要,從而將整體系統可靠性提高到即使使用快速過流保護也能達到的水平。如圖 7 所示。隨著故障的發生,電流開始迅速增加——實際上,電流遠高于所示值,因為測量是使用帶寬受限的20 A電流探頭進行的,僅供說明之用。去飽和電壓達到9 V跳閘電平,柵極驅動器開始關斷。很明顯,整個短路持續時間為 <400 ns。電流上的長尾是電流在下部IGBT的反并聯二極管中續流引起的感性能量衰減。導通期間去飽和電壓的初始增加是由于集電極-發射極電壓的瞬態而導致雜散去飽和檢測的一個例子。這可以通過增加去飽和濾波時間常數來增加額外的消隱時間來消除。

圖7.IGBT短路檢測。

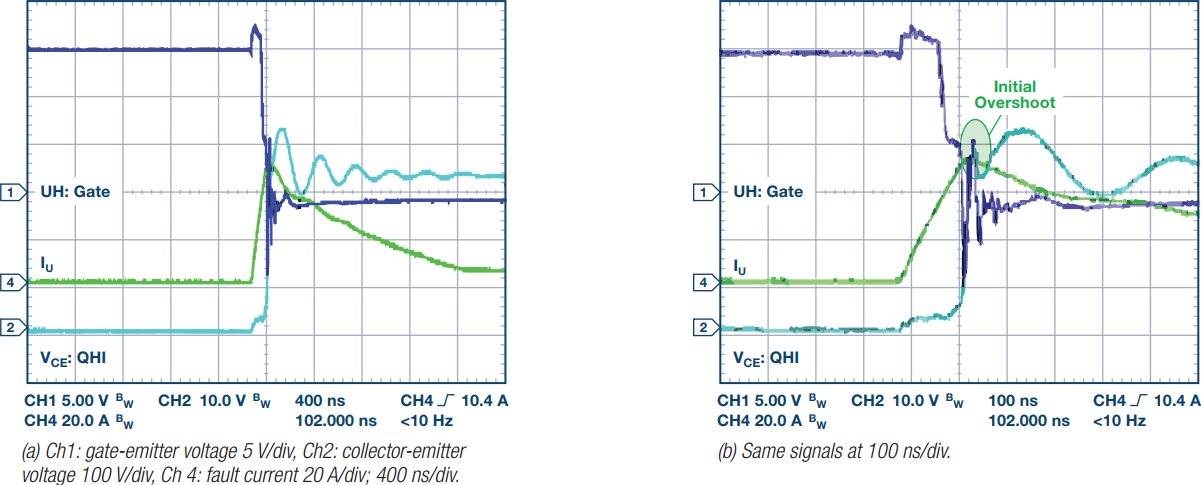

圖8顯示了IGBT兩端的集電極-發射極電壓。初始受控過沖比320 V高約80 V直流由于去飽和保護期間關斷中的較高阻抗而導致的總線電壓。電流在下部反并聯二極管和電路寄生中的循環實際上會導致電壓略高,最高可達約420 V。

圖8.IGBT 短路關斷。

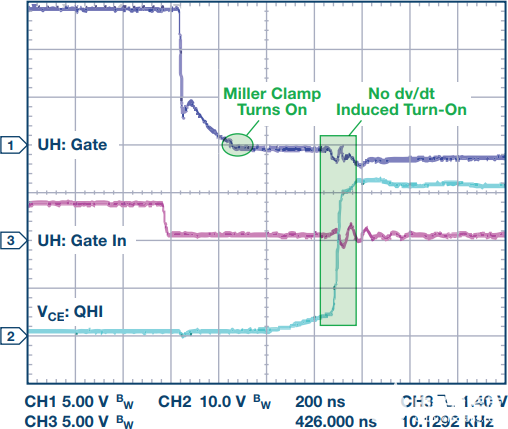

米勒鉗位在正常工作中防止逆變器擊穿方面的值如圖9所示。

圖9.米勒夾緊開啟。通道1:柵極-發射極電壓5 V/格,通道2:來自控制器5 V/格的PWM信號,通道3:集電極-發射極電壓100 V/格;200 納秒/格

總結

隨著IGBT的短路耐受時間降至1 μs水平,在極短的時間內進行過流和短路檢測以及關斷變得越來越重要。工業電機驅動的可靠性與IGBT保護電路密切相關。本文概述了處理此問題的一些方法,并介紹了實驗結果,強調了ADI公司的ADuM4135等魯棒隔離式柵極驅動器IC的價值。

審核編輯:郭婷

-

驅動器

+關注

關注

54文章

8714瀏覽量

150468 -

電機

+關注

關注

143文章

9326瀏覽量

149986 -

IGBT

+關注

關注

1280文章

4087瀏覽量

255234

發布評論請先 登錄

工業電機驅動中的IGBT過流和短路保護

工業電機驅動中的短路保護如何實現

工業電機驅動中的IGBT過流和短路保護

評論