高密度互連(high-density interconnect,簡稱HDI)設計要求設計師具有一些不同的想法。首先要考慮的重點是是否需要HDI,如果需要,需要多少。

只要采購任何引腳間距為0.5mm的元器件,就會影響HDI選項。

這些元器件的數量及設計的其他技術規范將決定所需要的HDI量。

以下是HDI選項清單:

·更小的通孔

·更小的走線

·更薄的介質

·更密的阻焊層間隙

·受控膏狀掩模結構

每個選項都會帶來影響制造及組裝的選擇,因此在做出這些選擇之前需要進行一些研究。

本文將只探討前兩個選項,因為它們通常會決定貴公司想要使用哪種制造工藝。

更小的通孔有多種可選項 :

具有貫穿通孔的盲孔

這是最佳選擇。它會增加一點成本,但同時能夠將元器件放在PCB的兩側,而不必受具有不同網相對焊盤的限制。

具有貫穿通孔的盲孔和埋孔

此選項提供了最大的布線控制;然而,它也會增加成本。

僅有貫穿通孔

雖然這種選擇可以降低制造成本,但它限制了分支、布線、通孔尺寸和元器件放置。

更小的通孔取決于板的縱橫比。

保持PCB盡可能薄,如果電路板厚度小于等于50 mil[1.27mm],大多數制造商可以生產更小的通孔,最小可達6mil[0.15mm],而無需額外增加成本。

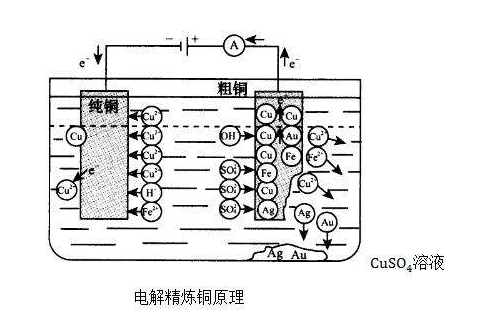

A-SAP和mSAP工藝都可用于電鍍孔。

同樣,厚徑比也會有所不同。

還有,需要多厚鍍層?是用導電材料還是非導電材料填塞通孔?

更窄的走線

選用多窄的走線取決于所選擇的制造工藝以及元器件引線間距。

在確定工藝之前,了解A-SAP和mSAP之間的差異非常重要。

標準的減成法蝕刻工藝從超薄的銅箔開始,蝕刻電路圖形,然后為形成的走線和銅特征增加銅厚。

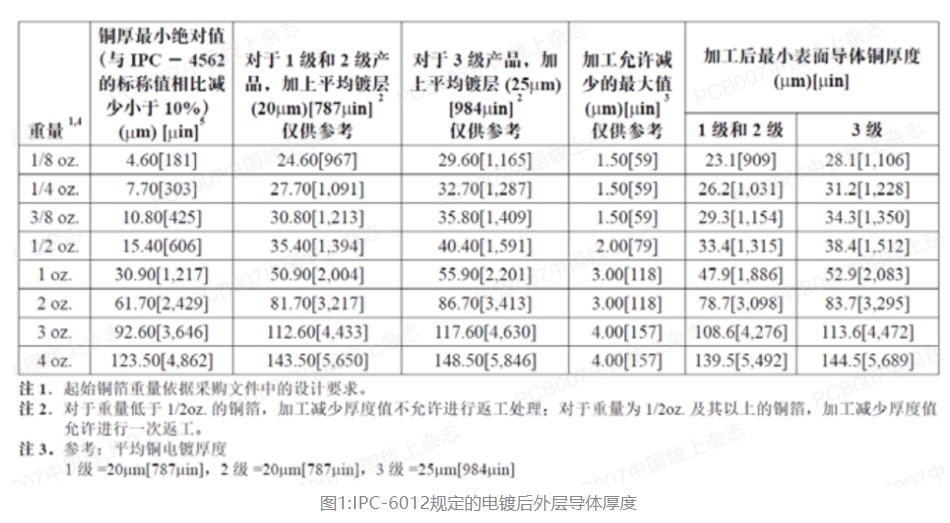

圖1是IPC-6012中規定的起始銅厚表。

當使用基本芯材時,mSAP通常從四分之一盎司銅厚度開始,A-SAP從裸介質開始,增加0.2μm的薄化學鍍銅。

圖1顯示了加成法工藝后的典型銅厚度。

最終會形成梯形結構,具體取決于光致抗蝕劑。

A-SAP工藝不會形成梯形結構走線。

基底銅越厚,越必須從梯形結構開始。

兩種工藝都可以從典型的金屬箔開始。

當采用加成法工藝時,mSAP通常從更厚的銅箔開始,A-SAP則從更薄的銅基底開始。

Averatek公司的Steve Iketani和Mike Vinson在2019年7月的《PCB007 Magazine》雜志上發表了一篇詳細介紹該主題的文章。

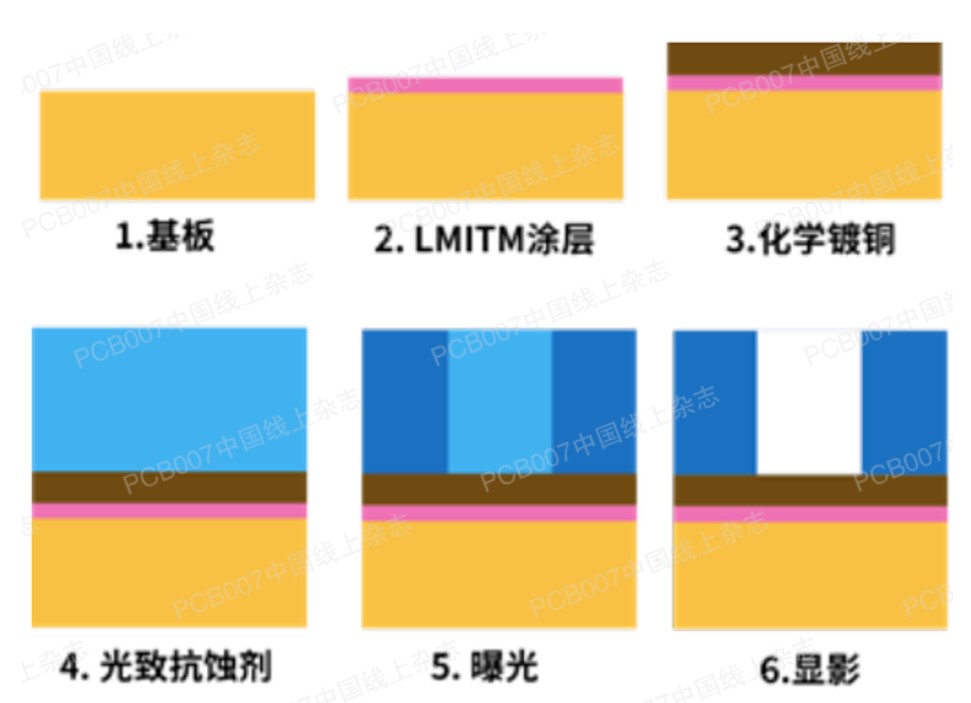

A-SAP和mSAP在使用液態金屬油墨(Liquid metal ink ,簡稱LMI)的初始銅厚度制造中都可采用加成法或減成法工藝。

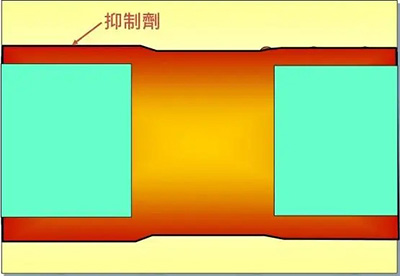

當使用LMI涂布起始銅時,如圖2所示,與層壓板界面處的密度顯著增加。

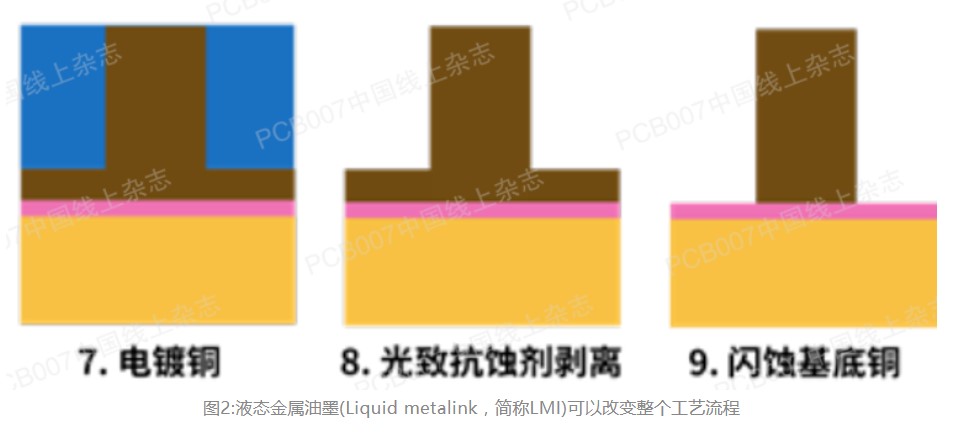

現在,工藝流程變得非常不同。走線形狀、銅厚度和寬度也非常不同。圖3顯示了走線結構實例。

審核編輯:劉清

-

pcb

+關注

關注

4319文章

23083瀏覽量

397597 -

HDI

+關注

關注

6文章

198瀏覽量

21300 -

MSAP

+關注

關注

1文章

6瀏覽量

12688

原文標題:從設計師角度看HDI、A-SAP及mSAP

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

PCB線路板電鍍加工孔化鍍銅工藝技術介紹

【轉帖】影響PCB電鍍填孔工藝的幾個基本因素

干貨:PCB電鍍銅前準備工藝有哪些?

分析 | 電鍍銅前準備工藝:沉銅、黑孔、黑影,哪個更可靠?

一文讀懂電鍍銅前準備工藝

沉銅、黑孔、黑影工藝,這些工藝你都了解嗎?

單雙面板生產工藝流程(四):全板電鍍與圖形電鍍

華秋PCB生產工藝分享 | 第四道主流程之電鍍

重磅發布 MacuSpec VF-TH 300 通盲并鍍電鍍銅工藝

柔性電路的電鍍工藝選項

255%可用已接通電源_電鍍工藝與電鍍電源之間的關系

A-SAP和mSAP工藝都可用于電鍍孔嗎

A-SAP和mSAP工藝都可用于電鍍孔嗎

評論