基于傳感器的過程監控和預測性維護保證了零停機時間、降低維護成本和提高工人安全性的承諾。這些長期尋求的好處一直難以捉摸,因為以前的技術產品有局限性,或者有自己的間接成本或風險,超過了優勢。

與其試圖利用單個技術來解決復雜問題,不如對振動監測進行更深思熟慮和戰略性的全系統視圖,從而產生該技術長期尋求的價值。

傳感器和傳感器處理技術的進步現在允許部署完全嵌入式和自主傳感系統,能夠可靠地檢測和分析設備缺陷、不平衡、性能變化和其他異常情況。

在實施完全嵌入式和自主傳感系統之前,分析和考慮以下四個主要系統設計方面非常重要:

訪問高可信度過程數據

解釋和分發數據

考慮過程變化

了解最新的技術進步

訪問高可信度過程數據

過程監控在高價值設備的生產設施中特別有價值,例如在敏感電子元件的制造中。在這種情況下,裝配線的細微變化可能會導致工廠產量下降,以及關鍵的終端設備規格變化。過去的方法利用手持式振動探頭。這種方法的一個主要缺點是缺乏可重復的測量。探頭位置或角度的微小差異會產生不一致的振動曲線,使時間比較不準確。另一個限制是缺乏振動變化的實時通知。

更理想的傳感器應既緊湊又集成,足以允許直接和永久嵌入設備中,消除測量位置偏移的任何顧慮,并允許完全靈活地安排測量。這種傳感器將是一個完全自主的傳感器處理系統,包括傳感器、分析、存儲和報警功能,所有這些都在一個小尺寸中,提供最快的振動偏移通知和提供基于時間的趨勢的能力。因此,必須從根本上改變方法。使能技術今天已經存在,但問題并不止于此。

解釋和分發數據

工廠設備通常具有多個振動源(軸承缺陷、不平衡、齒輪嚙合),包括那些設計使然的來源,例如在標準操作期間產生振動的鉆頭或機械壓力機。對設備進行基于時間的分析會產生復雜的波形,將多個源組合在一起,在沒有后續快速傅里葉變換(FFT)分析的情況下提供很少可識別的信息。借助嵌入式FFT功能,自主傳感器可以實現實時通知。

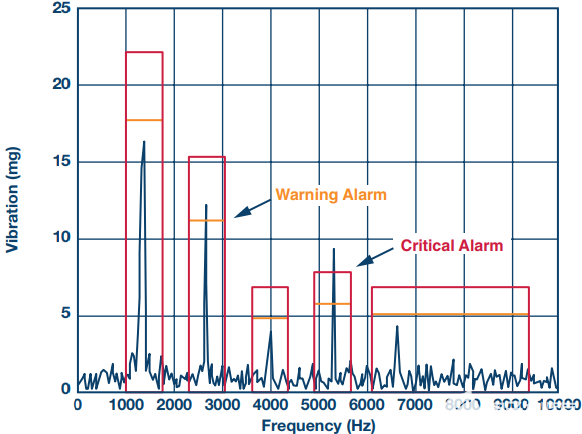

許多現有解決方案基于壓電傳感器,這些傳感器的集成度通常較低,依賴于FFT的外部計算和分析。這不僅消除了實時通知的可能性,還給設備開發人員帶來了巨大的額外設計負擔。通過在傳感器上嵌入FFT分析,可以立即將振動偏移隔離到特定來源(圖3)。從完全集成的傳感器開始,還可以將設備設計人員的開發時間縮短 6 到 12 個月。

圖3.具有可編程濾波和調諧控制的嵌入式FFT分析。

現有解決方案的另一個復雜性是大多數只是模擬輸出,導致傳輸過程中的信號衰減和復雜的離線數據分析。大多數可以從振動監測中受益的工業設備示例往往存在于嘈雜、移動、無法接近甚至危險的環境中。在這些情況下,人們強烈希望降低接口布線的復雜性,并在源頭執行盡可能多的數據分析,以捕獲設備振動的最準確表示。

集成的(最好是無線的)智能振動傳感器便于即時訪問,并以顯著降低成本,極大地簡化了傳感器網絡的部署。然而,一旦部署,仍然存在復雜性,如果不提前解決,可能會降低系統的完整性。

考慮過程變化

在工廠環境中,振動曲線是復雜的、時移的,并且容易受到基于設備、材料和位置的差異的影響。傳感器的放置位置問題至關重要,但也高度依賴于設備類型、環境,甚至設備的生命周期。由于傳感器元件的高成本將探測點的數量限制在一個或幾個,這個問題更為關鍵。一個更嚴肅的考慮因素是傳感器數據本身的完整性。如果沒有可靠的傳感器,識別出的性能變化可能歸因于設備或傳感器。

基線設備響應是使傳感器分析程序適應設備生命周期變化的有用工具。即使是簡單的模擬傳感器也可以做到這一點,假設操作員進行測量,執行離線分析,離線存儲這些數據,并以某種方式正確標記到特定設備和探頭位置。首選且不易出錯的方法將允許在傳感器頭存儲基線FFT,從而消除任何數據錯放的可能性。基線數據還有助于建立警報級別,理想情況下,該級別將直接在傳感器上進行編程。因此,在檢測到警告或故障條件的任何后續數據分析和捕獲中,都可以生成實時中斷。

無論采用何種技術方法,適當的振動分析程序都可以監測數十甚至數百個位置。在給定設備的生命周期中,這可能需要捕獲數千條記錄。預測性維護計劃的完整性取決于傳感器收集點的位置和時間的正確映射。為了獲得最低風險和最有價值的數據,除了嵌入式存儲外,傳感器還應具有唯一的序列號和為數據添加時間戳的能力。

即使如前所述具有良好的可追溯性,更具挑戰性的問題是,如何最好地捕獲設備性能的細微差異,并使傳感器適應各種設備。由于信號和傳感器調理和處理特定于獨特的設備及其生命周期,因此在傳感器設計中有幾個重要的考慮因素。

例如,設計人員需要確定傳感器是否應配置為早期使用,當設備故障的可能性較小時,還是在使用壽命結束時,當故障不僅可能而且可能更有害時。首選方法是系統內可編程傳感器,該傳感器可根據生命周期內的變化進行配置。例如,應在生命周期早期使用相對不頻繁的監控(用于最低功耗),然后在觀察到偏移(警告閾值)后重新配置為頻繁(用戶編程周期)監控。

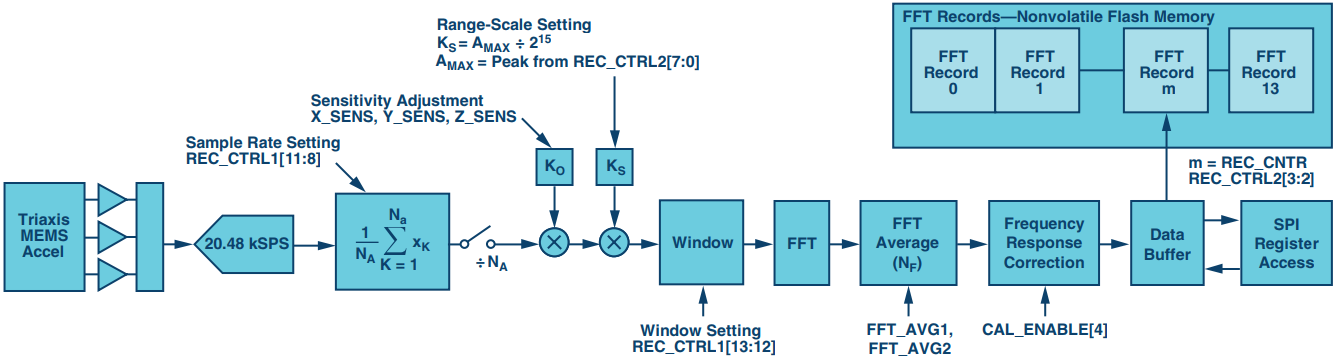

嵌入式模數轉換和處理(例如,在傳感器頭與關閉設備)允許在系統內進行配置和調諧,如圖4所示。理想的傳感器將提供一個簡單的可編程接口,通過快速基線數據捕獲、過濾操作、警報編程和不同傳感器位置的實驗來簡化設備設置。這種相同的可調性與嵌入式基線性能數據相結合,可以在系統內使嵌入式傳感器特性適應設備的生命周期。

圖4.具有代表性的完全嵌入式智能振動監測系統的集成。

了解最新的技術進步

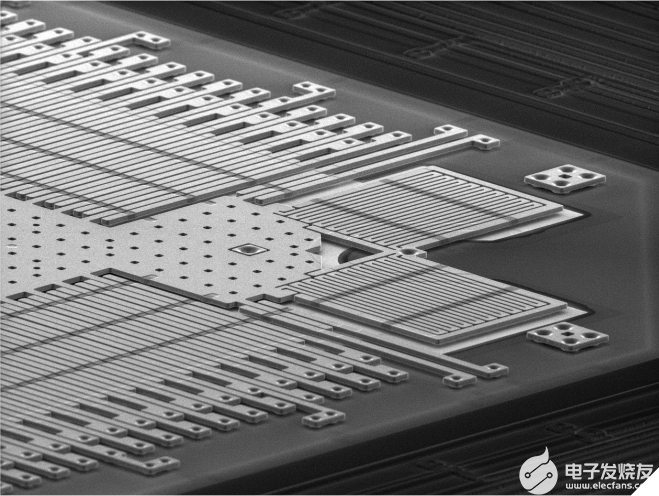

前面的討論重點介紹了改進與過程控制和預測性維護相關的現有基于傳感器的振動監測方法的方法。由于容錯和監控是問題的核心,因此應仔細檢查傳感器本身的可靠性。如果傳感器出現故障(性能偏移)而不是設備,該怎么辦?此外,當使用完全自主的傳感器運行時,我們對傳感器繼續工作有多大信心?對于許多傳感器,例如基于壓電陶瓷的傳感器,這帶來了嚴重的限制,因為它們無法提供任何類型的系統內自檢。高置信度過程控制程序的基本要求必須是能夠遠程自檢傳感器。現在,一些基于MEMS的傳感器可以實現這一點(圖5),其中嵌入式數字自檢可以縮小可靠振動監測系統上的最終差距。

圖5.基于MEMS的振動傳感器提供了傳感器自檢的額外優勢。

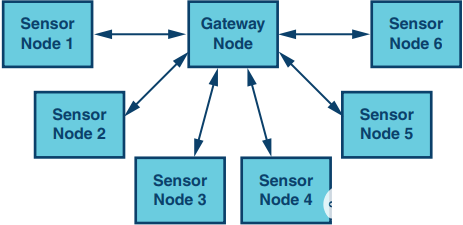

將基于 MEMS 的振動檢測的優勢與無線連接相結合,當今的解決方案允許多個遙感節點通過各種無線標準接口與網關節點進行通信,從而提供數據聚合和進一步的離線趨勢分析和學習(圖 6)。

圖6.六個遠程傳感器節點自主檢測、收集和處理數據,并將其無線傳輸到中央控制器節點。

無線連接還有望更普遍地部署振動傳感。這種完全集成的傳感器不依賴于改裝的布線/基礎設施,可以更精確、更可靠地檢測性能變化,從而大大降低前期和經常性維護成本。

最后,將向嵌入式和連續監控的過渡與基于云的分析相結合,為當今設備監控領域的智能和專業知識提供了倍增效應。借助MEMS方法實現的更可靠、更強大的傳感器節點,這種傳感器到云的模型將有助于實現期待已久的實時、基于狀態的預測性維護的全部潛力。

審核編輯:郭婷

-

傳感器

+關注

關注

2552文章

51217瀏覽量

754609 -

嵌入式

+關注

關注

5086文章

19143瀏覽量

306094 -

接口

+關注

關注

33文章

8639瀏覽量

151385

發布評論請先 登錄

相關推薦

嵌入式智能和通信可實現可靠和連續的振動監測

嵌入式智能和通信可實現可靠和連續的振動監測

評論