立足于廣東的注塑行業中,產業結構正處在傳統向“數字、智能”轉型前期階段,生產數據不準確,管理混亂,反饋遲滯等問題正是這個階段注塑企業轉型所要面臨的陣痛與主要障礙,注塑MES系統提供從原材料進廠、工序加工、到成品入庫整個生產過程的實時數據采集和分析,使企業內部負責計劃、物流、生產、質檢的各個部門均可通過系統獲得實時的生產信息數據,直擊普遍生產痛點、幫助企業快速了解業務全流程、可視化生產數據、精益化管理,以此來實現數字化轉型。

制造業高質量發展將會成為一個重要主題,推動以塑料、注塑制品生產為代表的傳統制造業技術創新和數字化轉型將會是重中之重,這是整體社會衣食住行的保障,也是發展其他工業制造業的基礎。

注塑企業的產品種類多,需求量大,更新換代頻繁,個性化、定制化要求高,市場競爭激烈,利潤相對薄,為了盡可能壓縮成本,提倡低碳綠色生活,產品在滿足使用的前提下,往往越做越輕便,減少金屬和塑料的使用量,從結構設計和模具制造環節都已經開始體現。同時為了能夠滿足多品種、小批量的市場化需求,工廠里的很多生產環節都逐漸實現了自動化和智能化。

注塑企業提質(產品質量、服務質量)、降本(原材料采購成本、庫存成本、人員成本、生產成本、管理成本、服務成本等)、增效(生產效率、溝通效率、協同效率等),正是傳統制造業推進智能制造,做好數字化轉型的主要目的,更是在激烈的市場競爭對手中站穩腳根,重塑發展動力和優勢的重要法寶。

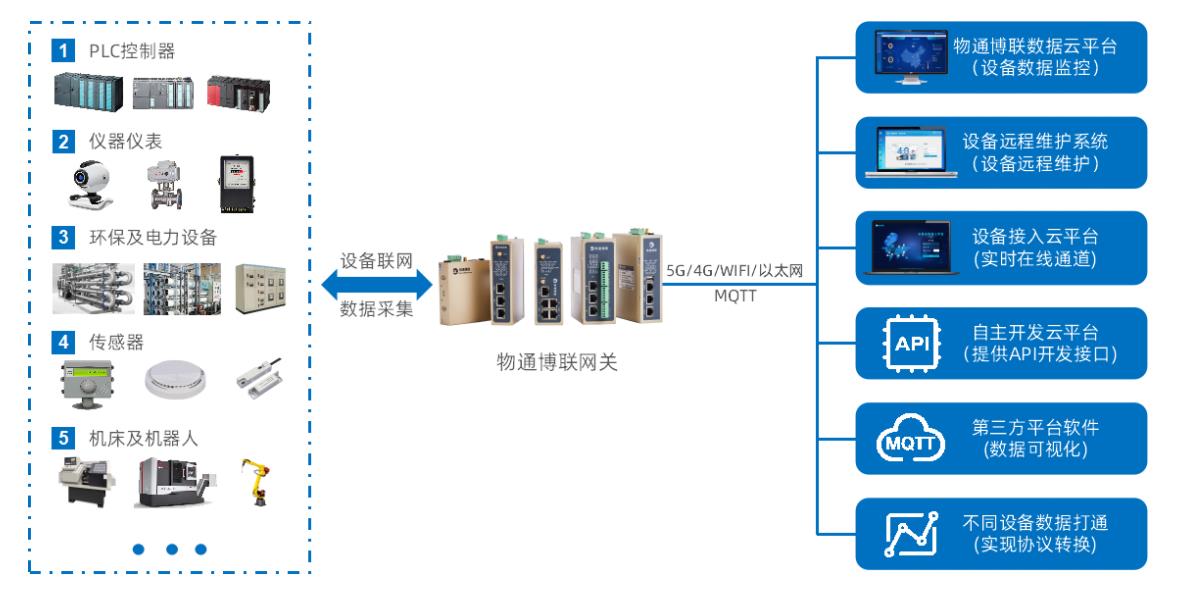

借助新一代信息技術、工業互聯網,注塑企業將會逐漸實現資源優化配置,提高全要素生產率,通過智能化生產、數字化管理、網絡化協同、個性化定制、服務化延伸等新型制造模式,實現業務、管理和商業模式的深度變革重構。

在數字化轉型之前,大量注塑企業存在這些痛點:生產狀態難把控、生產效率低下;工作時間、生產統計與分析滯后,難以實現即時激勵;配件、物料等工序留存明細無法實時統計與檢查導致資源浪費;產品過程信息與工藝流程難把控;生產計劃具體執行情況難保證;工廠管理者對基層生產實際情況缺乏及時了解的渠道等。

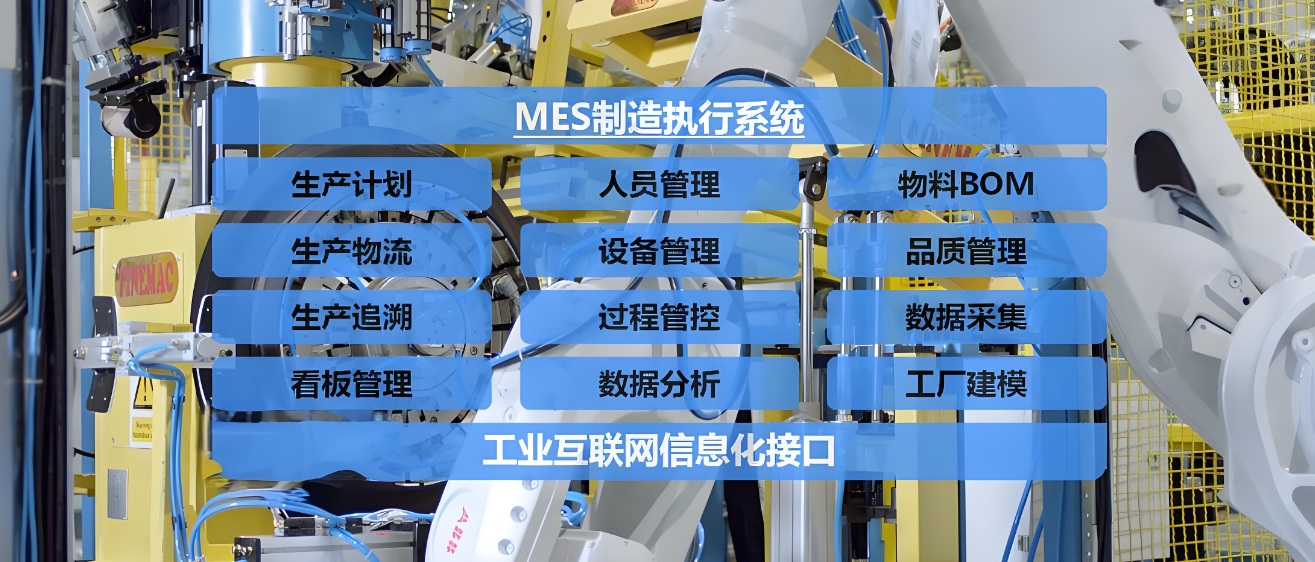

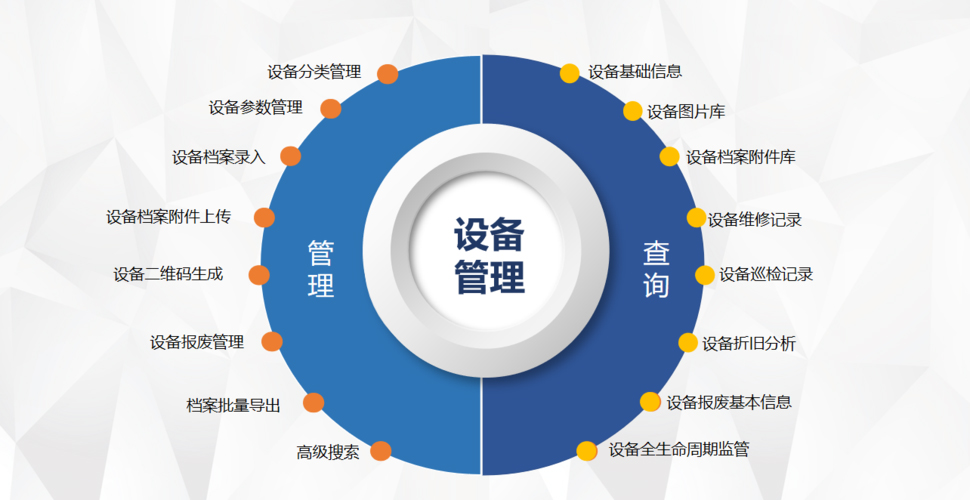

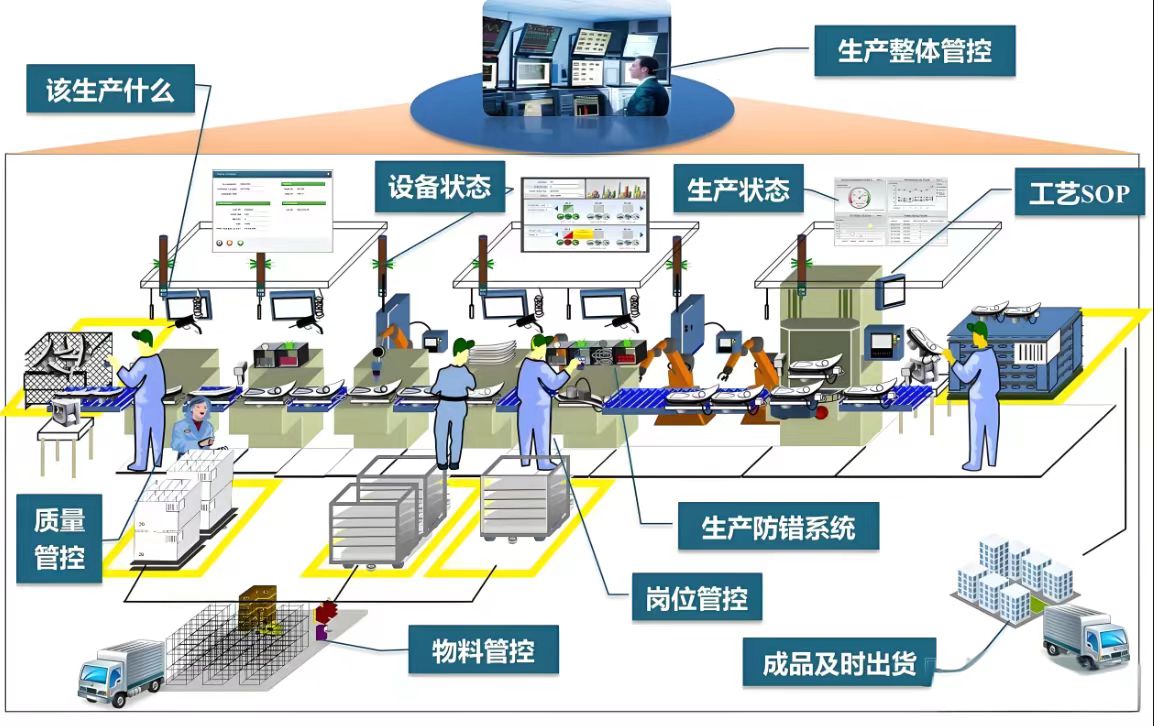

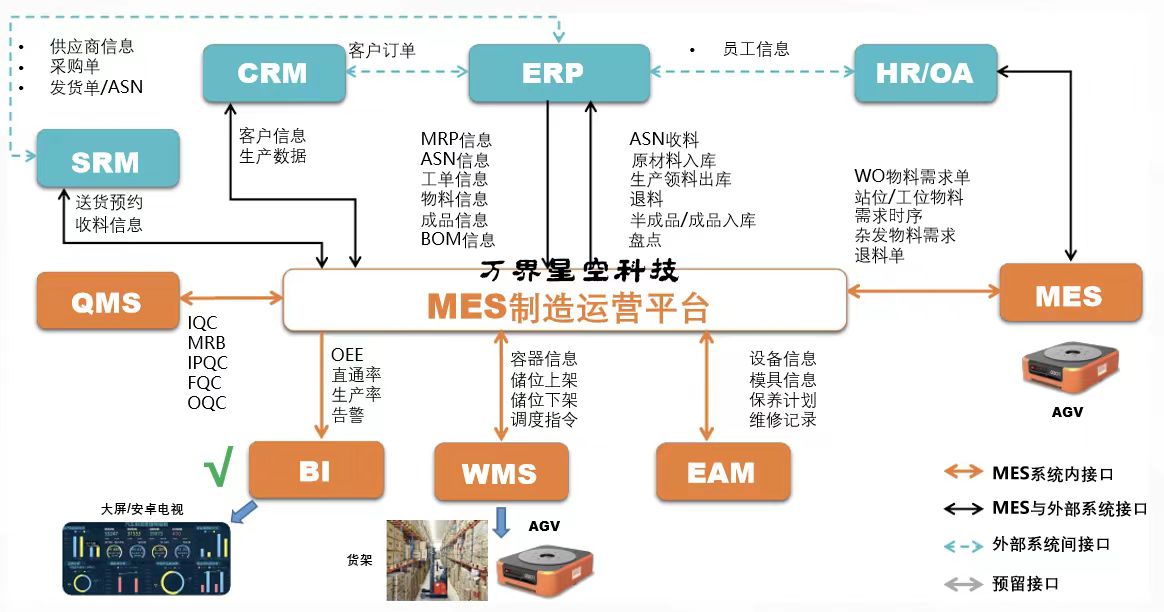

注塑MES系統不僅是信息化系統,同時還是提升企業生產管理、質量管理、優化生產管理模式、提升產能和效益核心的關鍵手段之一。它在車間中向下采集層自動化控制系統各類設備信息、向上承接生產計劃,透明化生產現場運作,以打通制造環節的信息流,大幅提高生產車間各部門管理實時性及有效性。

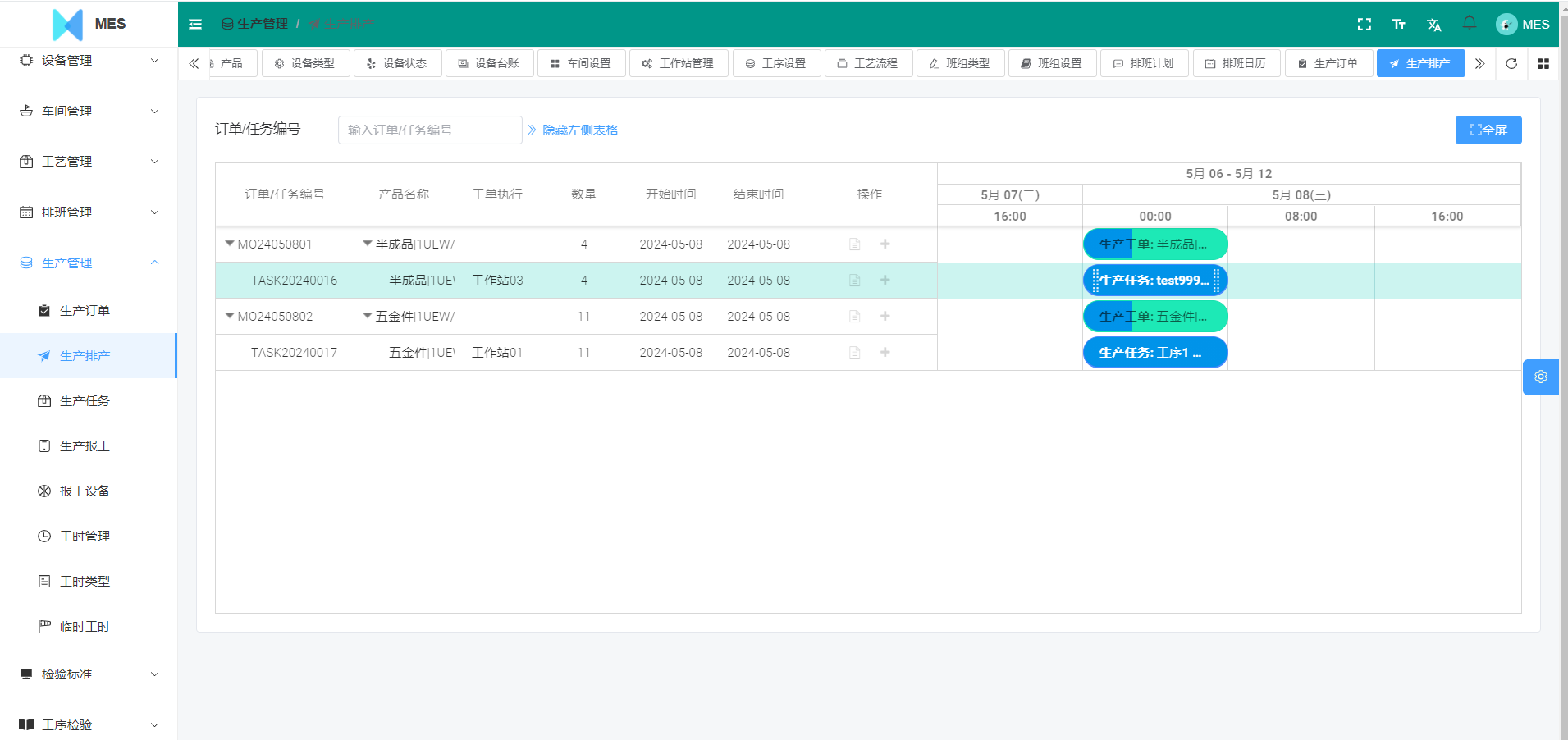

注塑MES系統助力工廠生產力提升具體體現在:覆蓋生產全流程;數據自動收集、科學規劃排產;優化配送模型、物流運轉;嚴格把控品質、異常自動分析;實時監控設備,保證正常運轉;產品快速追溯,跟蹤業務全程,從物料信息管理、生產計劃管理、生產全程監控、生產品控管理等多個維度逐個擊破企業痛點,破除經驗主義、通過數字化透明化數字工廠建設。

1.虛實結合,系統化管理

如果將注塑車間制造現場比喻為人體、而生產流程、機臺、物料等生產資源如同骨架、器官與肌肉,那注塑MES系統如同人體的神經系統,從企業ERP接到訂單后,進行生產至完工,除了累積生產運行中所發生的相關數據、整合制造生產相關核心業務流程(例如:物料管理、品質管理、設備保養等),并判斷使用生產資源正確性的機制。透過MES虛實整合,包含將實體制造現場環境以建模方式導入至MES系統,并與機臺數據階段性整合,通過系統界面、APP、移動設備看板等,實時掌握現場即時生產進度、機臺概況等信息。

2.撥開迷宮,透明化管理

過去被稱之如“迷宮”般的生產車間,如果管理人員不在現場,只能以電話或口頭詢問確認生產進度;如果需要掌握當日總生產量,則需要作業人員收集各產線紙質報工紀錄后,于隔天上午整理成Excel等報表進行反饋后,管理人員才能了解前一天的生產狀況,不僅數據滯后,而且準確性和效率難以保證,管理層無法依據生產信息及時進行生產決策。

注塑MES系統,可以從以下兩個方面揭開注塑企業生產現場的“迷宮”:

(1)實時查詢產線的生產即時狀態、數量等信息。當客戶或管理者需追蹤某生產批進度,確認是否能夠按期交付,實時掌握進度信息。

(2)當管理人員需要了解當下生產現場細節數據,通過MES系統即時匯總生產、品質、機臺稼動等信息、搭配管理圖表,不再需要人員收集紙質報工資料、逐一輸入到Excel表格,以至于隔天才能了解前一天的生產概況。

3.質量的管控,追溯化

在傳統的注塑工廠內部,仍然采用紙質記錄的方式管理生產與品質檢驗的信息,當發生客戶投訴或品質異常時,質量人員只能翻找歷史資料,尋找質量問題的原因,費時費力。注塑MES系統對于生產過程的所有信息,包含工單、生產批/序號、物料、人員、機臺、模具、治具、制程參數等統一管理,質量人員僅需透過系統查詢,便能快速掌握正逆向生產信息并進行分析,快速鎖定問題產品范圍和質量問題發生的原因,及時進行緊急處理,提升質量追溯效率,進而提升企業形象和綜合效益。

4.物料管理,降本增效

注塑車間物料消耗量大,搬運困難,將原料實現條碼管理,并根據條碼及投料規格要求,根據物料批次及先進先出規則判定投料是否正確,做到防錯防呆。生產過程中產生的水口料、邊角料及其廢料等,也是注塑企業頭疼的問題,可以在注塑MES系統建立可回收標準,準確核算生產過程中的塑膠類物料的損耗及退回物料的數量,要求強制收回,嚴格控制廢料的再利用,實現水口料的回收和使用統一管理,大幅降低物料成本。

注塑行業正在由勞動密集型轉為技術密集型,實現“高效、低耗、優質”的現代化注塑生產運作管理模式是每一個注塑企業的目標,注塑MES系統是注塑企業首選的生產管理系統。在工業4.0和工業互聯網、數字化、智能化時代到來的大趨勢下,全球制造行業都在主動變革中。注塑MES系統助力企業擺脫對生產流程的模糊感知、以真實數據支撐企業發展決策,通過系統化分析,為企業形成智能制造創新平臺。相信通過注塑MES系統的整合分析,注塑加工企業可以有效挖掘并應用數據價值,在市場競爭中取得優勢,順利完成從傳統工廠向數字化工廠的轉型。

珠海先達智控聚焦注塑行業,自主研發的SiMDA-MOM智能制造運營管理體系涵蓋:SiMDA-SCADA數據采集系統、SiMDA-MES智能制造執行系統、SiMDA-WMS智能倉儲管理系統、MES系統SaaS版、SiMDA-HRM人力資源管理系統等工業系統,以及數字化轉型輔導。

審核編輯黃昊宇

-

MES

+關注

關注

5文章

918瀏覽量

29819 -

數字化

+關注

關注

8文章

8776瀏覽量

61890

發布評論請先 登錄

相關推薦

實現智能化生產車間的MES管理系統

佛山MES公司(盈致mes系統服務商)助力企業實現智能制造

樂華工位機MES助力智能車間

數控車間MES系統解決方案

MES系統跟車間設備怎么連接?設備管理后的好處有哪些?

萬界星空科技注塑行業MES系統解決方案

廣東MES系統聚焦注塑車間痛點~先達智控MES服務商

廣東MES系統聚焦注塑車間痛點~先達智控MES服務商

評論