作者:陳一峰丨上海汽車變速器有限公司

1 引言

變速器潤滑油在整個變速器中有著不可或缺的作用,潤滑油用于變速器內部的齒軸、軸承等零部件以減少摩擦,主要有潤滑、冷卻、抗腐蝕防銹、清凈沖洗、動能傳遞、密封和應力分散緩沖等作用。因此,一旦在變速器工作過程中發生潤滑油的泄漏,變速器在工作狀態中的性能將受到影響,甚至會產生因潤滑不良而齒輪抱死等故障,從而導致行車的安全性問題。因此,變速器的密封性也是變速器殼體設計中的重要指標之一。絕大多數整車廠對此也有嚴格的考核標準。

2 變速器殼體結合面密封性能有限元分析

2.1 問題描述

某項目的變速器在pt耐久的試驗中發現變速器殼體有漏油滲油現象,經過使用熒光劑,可以判斷漏油位置如圖1所示(圖中綠色熒光劑部分)。因此,對殼體的結合面進行了有限元密封性分析,找出漏油的具體位置并對殼體密封面行進有效的優化,以改善密封效果。

2.2 接觸應力計算的有限元基礎

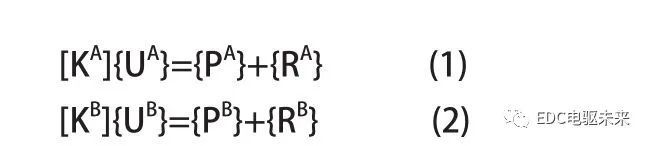

假設主動輪為彈性體A,從動輪為彈性體B。A和B在相互接觸的地方有許多接觸點對,在外載荷{PA}和{PB}的作用下,產生了位移{UA}和{UB}。根據有限元基本理論可得到平衡方程:

圖1 殼體漏油位置

其中,[KA]、[KB]為A,B的整體剛度矩陣;{UA}、{UB}為A,B的節點位移向量;{PA}、{PB}為A,B的整體外載荷向量;{RA}、{RB}為A,B的接觸力向量。

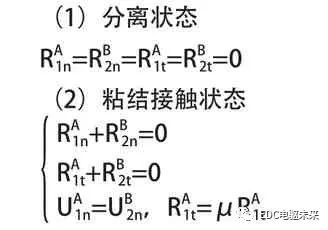

當A,B材料、單元類型、外載荷條件確定后,上式中的[KA]、[KB]、{PA}、{PB}就已 知 了, 但 是 有 {UA}、{UB}、{RA}、{RB}4個未知量,只有方程(1)和方程(2)兩個方程無法解出,所以要補充接觸點對的接觸連續條件。按接觸面狀態可分為分離、黏結接觸和滑動接觸3種,其對應的接觸面的位移和力的條件是各不相同的。假設取A,B上的一個接觸點對,

分別為接觸點對的法向接觸力,

分別為接觸點對的法向接觸力,

為接觸點對的切向接觸力,

為接觸點對的切向接觸力,

為接觸點對的法向位移,

為接觸點對的法向位移,

為接觸點對的切向位移,則以下方程便是接觸點對的定解條件。

為接觸點對的切向位移,則以下方程便是接觸點對的定解條件。

可見對于一種特定的接觸狀態,如果有m個接觸點對,就可以找到4m個定解條件作為補充方程,那么方程(1)和方程(2)就可以求解了。

接觸求解的過程是,對于有限元模型中的一個接觸點對,首先給它一個假定的接觸狀態,將其定解條件代入平衡方程(1)和方程(2),求出節點位移和接觸點對接觸力向量。然后根據節點位移和接觸點對向量檢查計算得到的接觸狀況和假設的接觸狀況是否相符,如不符即要重新假定接觸狀態再次選擇定解條件,重新進行迭代求解平衡方程,直到計算前后接觸狀態完全符合。

2.3 有限元模型的建立

該變速器為橫置變速器,殼體由離合器殼體和主殼體組成,所以僅存在一個結合面。本次仿真的主要目的是為了驗證殼體結合面的密封情況,因此,仿真模型中并未加入變速器齒軸,并且采用將齒軸載荷通過軸承孔傳遞給殼體的方式給殼體進行加載。為了使仿真的邊界條件更加接近整車的工況,仿真模型中加入了懸置支架。同時,仿真模型中使用rbe2和beam單元的方法代替螺栓連接,螺栓加載預緊力約為15~18KN。殼體結合面建立摩擦接觸對,摩擦系數約為0.15~0.2。將數模進行幾何清理后,劃分網格,殼體及懸置支架網格的平均尺寸約為3mm,并將結合面網格局部細化并保證網格質量,如圖2所示。

圖2 變速器殼體與懸置支架有限元模型

2.4 邊界條件與工況

為了使分析與實際整車工況較為接近,將懸置支架約束6個自由度(也可加入懸置的實際剛度值),同時將離合器殼體的大端面也約束6個自由度。由于汽車在實際行駛中工況比較復雜,仿真中選擇了比較典型的1檔工況和倒檔工況來分析問題。變速器殼體內部所受的載荷一般由齒輪的嚙合傳遞至軸承,再由軸承傳遞至殼體,因此從MASTA軟件提取軸承的受力情況加載于殼體上。(表1、表2)

表1 一檔工況各軸承孔的受力情況

2.5 有限元分析結果

2.5.1 螺栓預緊力分析結果

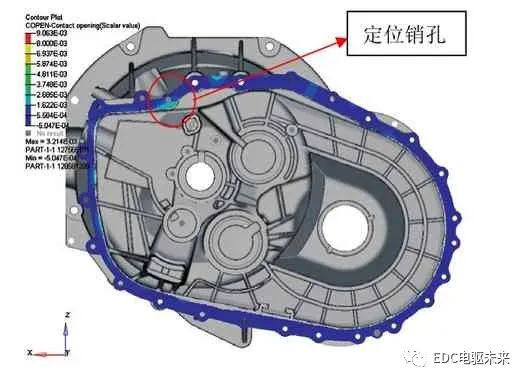

首先考察殼體結合面僅在螺栓預緊力作用下的間隙(間隙),如圖3所示為在僅受螺栓預緊力情況下的殼體結合面的間隙云圖,從圖中可以看到,殼體定位銷孔附近的間隙較其他位置相對大一些,但最大值也小于0.003mm,因此可以得出結論,在僅受螺栓預緊力的工況下,殼體結合面的密封性能良好,不會有漏油滲油的風險。

表2 倒檔工況各軸承孔的受力情況

圖3 殼體僅受螺栓預緊力時結合面間隙

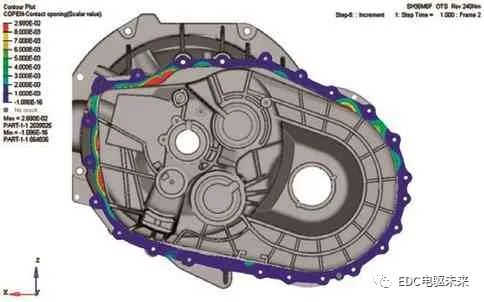

2.5.2 動態工況分析結果

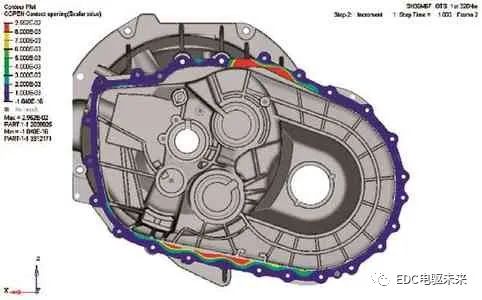

殼體1檔工況下結合面的間隙,如圖4所示,殼體上部分有部分間隙大于0.012mm并且貫穿了整個殼體結合面,最大間隙約為0.029mm。變速器殼體結合面之間通常是涂有密封膠的,根據這種密封膠的性質,其最大斷裂延伸率為260%,結合密封膠的最大厚度及其他因素后,可以近似認為當殼體結合面間隙大于0.012mm且間隙貫穿整個結合面時可以就有漏油滲油的風險。盡管圖中所示區域在整個油液面的上方,但齒輪工作時會把油甩到殼體上方,因此出現了滲油的情況(具體滲油位置與前文所述滲油位置相吻合)。

圖4 變速器殼體1檔工況下結合面間隙

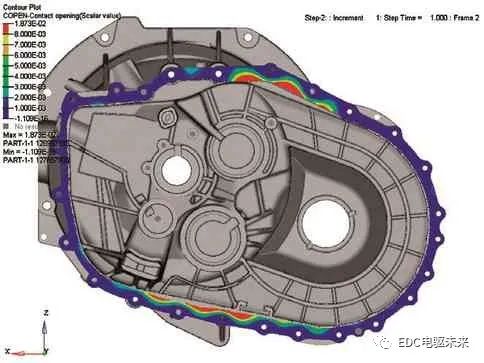

殼體倒檔工況下結合面的間隙,如圖5所示,殼體結合面的最大間隙為0.026mm,但其中大于0.012mm的部分在結合面的寬度方向上的區域很小,因此認為殼體在倒檔工況時漏油滲油的風險并不大。

3 變速器殼體結合面密封性能優化

3.1 變速器殼體結合面密封性能的優化方法

通常情況下,與變速器結合面密封性能有關的因素有以下幾種:1.密封膠的屬性與性能直接關系到密封性能;2.螺栓的擰緊力矩(預緊力);3.螺栓之間的布置位置;4.殼體結合面的寬度;5.殼體整體的結構剛度。

當然,上述方法中最有效的還是方法3,螺栓布置的松密會直接影響結合面的工作時的間隙,因此,在相同條件且空間允許的情況下布置更密的螺栓可以直接優化殼體的密封性。而從增加殼體整體剛度的角度來說,實際可行性就相對較差,效率也不高,通常在實際項目中很少使用。

根據本項目的具體情況,首先,滲油的位置處于殼體安裝后的上方位置且滲油的情況并不是很嚴重,基于殼體的實際狀態和優化的成本,最終采取了方法4對殼體結合面進行優化。優化后的殼體如圖所示,螺栓中心的連線被結合面寬度所包絡。

圖5 變速器殼體倒檔工況下結合面間隙

3.2 變速器殼體結合面密封性能的優化結果

按上述優化的方法對殼體進行優化后,對滲油的1檔工況重新進行了仿真,結果如圖6示。結果顯示,結合面的最大間隙有原來的0.0295mm降到了0.0187mm,間隙下降了近36%,同時大于0.012mm的區域由原來的貫穿整個結合面下降到了僅40%左右,因此從理論上可以得到密封性能滿足要求的結論。

圖6 優化后的變速器殼體1檔工況下結合面間隙

經過后續的試驗,并沒有再次發生滲油現象。

4 結論

漏油滲油是變速器常見的故障之一,一旦發生故障,就會給變速器甚至行車安全帶來巨大的危害,因此確保變速器的密封性能非常重要。本文通過有限元的計算方法,可以準確地計算出變速器殼體在具體工況下的結合面的密封性能,并可以通過試驗的驗證。變速器殼體的密封性能與許多因素有關,其中包括:密封膠的屬性與性能、螺栓的擰緊力矩(預緊力)、螺栓之間的布置位置、殼體結合面的寬度、殼體整體的剛度等等。普通工況下,保證結合面之間的貫穿的間隙不大于0.012mm就可以在密封膠的作用下確保變速器的密封性能。通常變速器殼體滲油漏油的位置都在油液面一下,但并不排除油液面以上的部分出現滲油現象。

審核編輯:湯梓紅

-

變速器

+關注

關注

5文章

317瀏覽量

34324 -

密封性

+關注

關注

0文章

34瀏覽量

7154 -

優化

+關注

關注

0文章

220瀏覽量

23890 -

有限元分析

+關注

關注

1文章

35瀏覽量

9574 -

離合器

+關注

關注

0文章

111瀏覽量

14605

原文標題:變速器殼體密封性的有限元分析與優化

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

MATLAB有限元分析與應用

如何有效的學習CAE有限元分析

求一種有限元分析中PCBA的簡化建模方法

光纖電場傳感器的有限元分析

有限元分析及應用_曾攀

abaqus動力學有限元分析指南

有限元分析相關知識的解析

基于箱形梁CADCAE有限元分析

變速器殼體密封性的有限元分析與優化

變速器殼體密封性的有限元分析與優化

評論