如果您從事為智能工廠應用設計工業傳感器的業務,那么功率密度是您日常挑戰之一。一方面,傳感器外殼正在縮小,但另一方面,每個人都希望它們具有更多功能。即使您可以將電子設備物理地安裝在傳感器外殼內,還有另一個看不見的因素可能導致您的設備出現故障——熱量形式的功耗。許多工業傳感器使用 M8 或更大的 M12 電纜連接器(圖 1),這會影響傳感器外殼的尺寸,從而影響其可以散發的熱量。IO-link 為您的傳感器提供所需的智能,但要解決發熱問題,您需要知道在決定使用哪種收發器時要注意什么。在本博客中,我們為您提供了一些有用的設計技巧,以幫助您做出正確的選擇。

IO-Link 傳感器的功率預算

假設您要設計一個總功耗不超過 400mW 的 IO-Link 傳感器(例如,如果使用 M8 連接器)或 600mW 的 M12(例如)。

除了傳感器(壓力/溫度/接近度)外,傳感器通常還包括以下內容:

模擬前端,

狀態指示燈

電纜驅動器輸出級

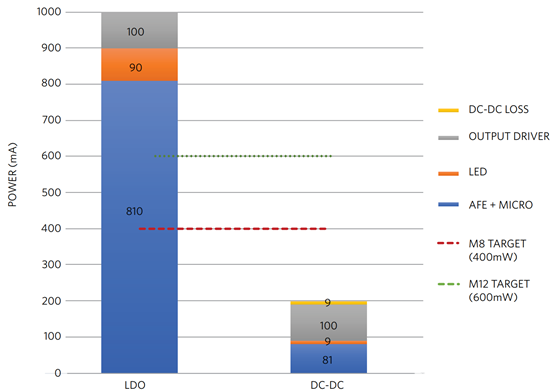

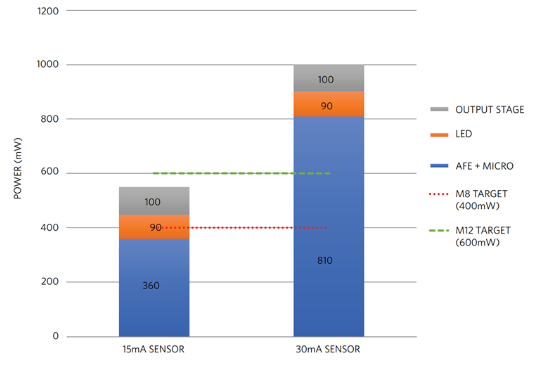

工業傳感器使用24VDC(典型值)電壓,但在惡劣的工廠環境中,該電壓通常會攀升至高出25%的水平。雖然這些電壓電平可以安全地用于為輸出驅動器級供電,但AFE、LED和微控制器需要低得多的電壓(通常為2.5V至5V)才能工作。許多 IO-Link 收發器提供線性穩壓輸出 (LDO) 電壓,但使用該電壓為這些電路供電會對功耗產生重大影響。例如,考慮以下功率預算,用于僅從L+ DC電源軌吸收15mA電流的小型傳感器。由于LDO工作方式固有的低效率,這種相對低功耗的傳感器超過了M400連接外殼的~8mW功率預算,這意味著除了使用更大的M12之外別無選擇。30mA傳感器會更糟 - 總功耗為1000mW,超過了M12連接外殼的目標數字。

圖2 - LDO供電傳感器的功率預算

降低功耗的一種方法是使用 DC-DC 降壓轉換器而不是 LDO。例如,使用3V DC-DC降壓轉換器為30mA傳感器供電將僅使用90mW的功率。假設轉換器的效率為 90%(意味著 9mW 的功率損耗),傳感器的總功耗約為 200mW(圖 3)。顯然,使用DC-DC轉換器有助于將功耗降低近80%,但這是以使用額外的外部電路(笨重的分立元件,如電感器、二極管和電容器)為代價的,這些電路甚至可能不適合傳感器外殼。

圖3 - 使用DC-DC轉換器與LDO的功耗比較

二合一收發器

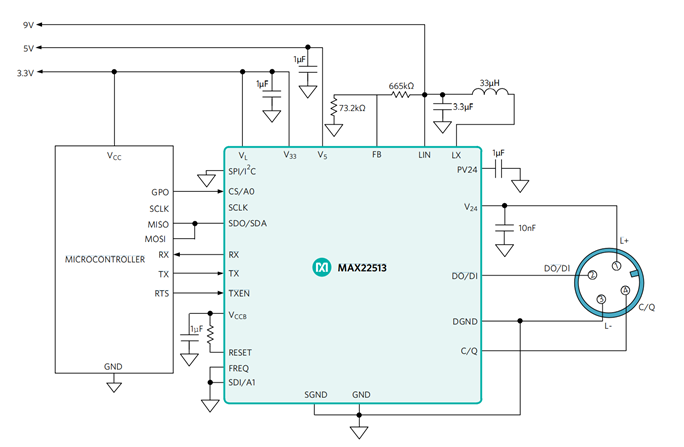

最好的整體解決方案是集成DC-DC轉換器的IO-Link收發器,如MAX22513(圖4)。該 IC 可從可編程輸出電壓 (300.200V 至 2V) 提供高達 5mA (舒適地超過 IO-Link 規定的最小 12mA)。它還包括一個輔助 IO Link 通道,可用于在 C/Q 通道上傳輸數據時切換 DI/DO 傳感器。此外,該收發器還集成了浪涌保護(高達 ±1kV/500Ω)電路,這意味著您無需外部 TVS 二極管即可獲得強大的性能。

圖4 - MAX22513 IO-Link收發器,集成DC-DC

即使具有所有這些額外功能,這款WLP設備的整體面積也僅為2.1×4.1mm。對于空間受限的傳感器,MAX22514是MAX22513的變體,具有更小的WLP,尺寸僅為2.5 x 2.6 mm。方便的是,這兩個收發器也可用于IO-Link設備和IO-Link主站的設計。

MAX22513和MAX22514確實是解決智能工廠傳感器空間與功耗難題的答案!

審核編輯:郭婷

-

傳感器

+關注

關注

2550文章

51060瀏覽量

753278 -

轉換器

+關注

關注

27文章

8700瀏覽量

147138 -

DC-DC

+關注

關注

30文章

1946瀏覽量

81633

發布評論請先 登錄

相關推薦

物聯網智能傳感器的噪聲與功耗

霍爾磁傳感器在智能水表上的應用

霍爾磁傳感器在智能水表上的應用

物聯網智能傳感器的噪聲與功耗

MEMS慣性傳感器如何幫助人或機器克服空間定向障礙?

智能傳感器未來發展空間如何?附兩款奧松傳感器

低功耗智能傳感器的設計

使用IO-link克服智能工廠傳感器的功耗與空間難題

克服智能工廠傳感器中的功耗與空間難題

克服智能工廠傳感器中的功耗與空間難題

評論