導讀:鋰離子電池需要具有快速充放電的能力并盡可能降低阻抗,電極若沒有導電劑的存在,電池內阻將大幅度升高,對電池的各項性能有較大的影響。

正負極電極的材料主要由正負極主料、導電劑、粘結劑組成,三者缺一不可。 正負極主料是活性物質,為鋰離子電池提供鋰離子的來源和去處,粘結劑作為將主料固定到集流體上和將原材料緊密結合在一起,也是不可或缺的。 導電劑的存在相當于為電子開辟了多條高速公路,讓電子能夠快速地在正負電極內和集流體間穿梭。 高效的導電性,能夠提高電池的倍率性能,降低電池內阻,對于電池的循環性能也有較大提升。 鋰離子電池的設計是要兼顧容量、功率、性能的,所以要挑選性狀最適合的導電劑,來提高正負極活性物質的比例,并且不影響電池的導電性。 那么,實際生產中常用的導電劑種類有哪些,其應用如何,其導電機理是怎樣的,下面將詳細介紹。

導電劑一般可分為金屬系導電劑(銀粉、 銅粉、 鎳粉等)、 金屬氧化物系導電劑(氧化錫、 氧化鐵、 氧化鋅等)、 碳系導電劑(炭黑、 石墨等)、 復合導電劑(復合粉、 復合纖維等)以及其他導電劑。 金屬導電劑加入鋰電池中會發生氧化還原反應,金屬析出后會刺破隔膜,影響電池的安全性,而碳系導電劑不僅能滿足鋰電池導電需求,還具有低成本,質量輕等特點,對于降低鋰電池成本、提高能量密度具有積極意義。 目前鋰電池生產中常用的碳系導電劑主要為顆粒狀導電劑(如導電石墨、 導電炭黑)、纖維狀導電劑(如碳納米管、VGCF等)、 片狀導電劑(如石墨烯)。

01顆粒狀導電劑

顆粒狀導電劑主要有導電石墨、導電炭黑兩種。 顆粒狀的導電劑與正負極活性物質的接觸形式為點點接觸,導電顆粒和活性物質均勻混合后,電子在活性物質之間通過導電劑的橋梁作用穿梭。

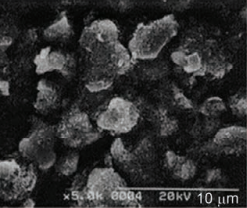

圖1. 導電石墨用于LCO

導電石墨中常用的型號有KS系列,包括KS-6/KS-15等,SFG-6等。石墨晶體是穩定的六邊形網狀結構,其用于鋰離子電池可以作為導電網絡的節點,導電石墨粒徑較大d90約10微米。石墨類導電劑用于負極時,不僅能導電,還能夠作為負極活性物質。由于導電石墨的潤滑作用和層狀結構,導電石墨用于納米硅基材料時可以抑制其體積膨脹效應。

但是需要注意的是,導電石墨在正極中應用較少,有研究表明:在鈷酸鋰電池中無限增加導電石墨量,其內阻也不會顯著降低;在鈷酸鋰、錳酸鋰電池中應用不同種類的導電劑,電池內阻最大的是采用了導電石墨那批。導電石墨在正極材料中的應用不如炭黑,原因在于導電石墨顆粒粒徑較大,無法形成如炭黑一樣密集的導電網絡。

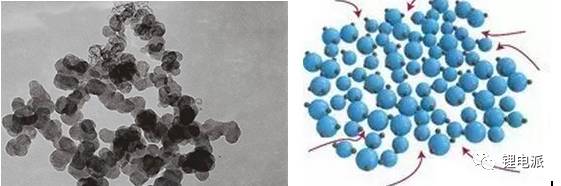

圖2. 導電炭黑

常用的炭黑導電劑有科琴黑、乙炔黑、SuperP等,炭黑是小顆粒碳和烴熱分解的生成物在氣相狀態下形成的熔融聚合物的總稱,是一種由球形納米級顆粒團聚成多簇狀和纖維狀的團聚物結構,粒徑幾乎是導電石墨粒徑的十分之一,其粒徑d50約為50nm。導電炭黑的小粒徑,保證了其可以在正負極活性物質小縫隙間填充,并形成連續的,結構堅固的導電網絡。通常可以將導電石墨和炭黑結合使用,形成大粒徑和小粒徑并存的導電組織,提高電池的倍率性能。例如,SP是一種類爐黑法制備的導電炭黑粉末,由直徑為 40 nm 左右的原生粒子團聚成 150~200 nm 的原生聚集體,分散到活性物質中間形成多支鏈狀導電網絡,能夠減少電池的物理內阻,提高電子傳導性。需要注意的是,導電炭黑粒徑較小,其吸油紙也大,意味著正負極漿料的粘度會越高。

02纖維狀導電劑

纖維狀導電劑主要有碳纖維(VGCF)和碳納米管(CNT)兩種。纖維狀導電劑與活性物質的接觸形式有點點接觸、點線接觸,纖維狀的結構可以保證活性物質間和在橫向、縱向方向上導電性的提高。纖維狀導電劑有較高的彎曲模量和低熱膨脹系數,加有此類導電劑的極片柔韌性較好,在一定程度上可以抑制脆片、斷片的發生。

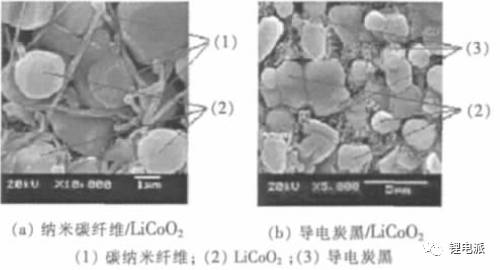

圖3. VGCF/炭黑和鈷酸鋰的接觸形式對比

VGCF有著高的本征電導率和熱導率,其產品純度高,能夠應用于鋰電池中,顯著降低電池極化。由于VGCF的長徑比較大,在鋰電池循環使用過程中,顆粒間發生結構變化,VGCF不會有太大的變化,并不會影響電池的性能。但是由于其制造工藝復雜,成本高居不下,成為了其沒有廣泛應用的原因。

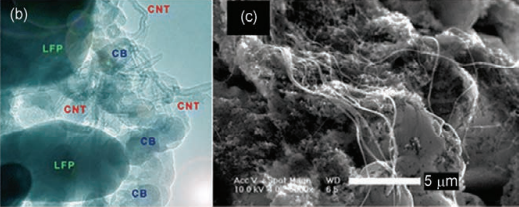

圖4. CB、CNT與LFP接觸(左);CB、CNT與LCO接觸(右)

碳納米管(CNT)現在在鋰電池應用中已經較廣泛,CNT分為單壁碳納米管和多壁碳納米管,一維結構的碳納米管與纖維類似呈長柱狀,內部中空。碳納米管具有良好的電子導電性,纖維狀結構能夠在電極活性材料中形成連續的導電網絡。由于CNT的性狀,其不宜直接加入正負極粉體中進行混料,商業化的CNT一般是制備成導電漿料來出售,導電漿料將CNT的比例做到很低,以保證其分散性,即使如此,在生產使用時,CNT的分散依舊是無法繞開的難題。

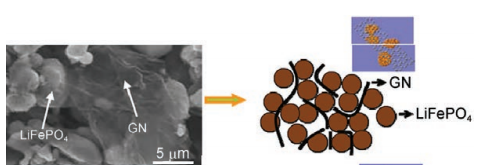

03片狀導電劑

這里說的片狀導電劑主要是指石墨烯,石墨烯是具有 sp2 雜化軌道的二維碳原子晶體,導電導熱性優良,在鋰離子電池中可以改善電池的循環性能。在正負極混料中添加石墨烯后,其接觸方式主要是點-面接觸,不僅可以降低導電劑的用量,還能夠最大化發揮其導電性。作為導電劑的效果與其加入量密切相關. 在加入量較小的情況下, 石墨烯由于能夠更好地形成導電網絡, 效果遠好于導電炭黑。但是片層較厚的石墨烯會阻礙鋰離子的擴散而降低極片的離子電導率(一般認為6-9層最為適宜)。目前有研究表明在使用SP/SP+CNT/SP+CNT+G時,添加有三種導電劑的電池內阻最低、容量最高,單獨使用一種導電劑時,效果均不如兩種或三種復合使用。

圖5. 石墨烯導電網絡的導電機理示意

04寫在結尾

導電劑的導電原理比較容易理解,使用最少的量,搭載最廣泛的、最牢固的導電網絡,可以最大的提高電子傳導速度。單一的導電劑,只能搭載單一的導電結構,無法將鋰電池的導電性能發揮到極致,需要兩種甚至三種多種導電劑復配使用,多種不同結構的導電顆粒構建成最優的導電網絡。在此,我們需要注意的是,使用了不同類型的導電劑,導電劑的材料、 形貌、 粒徑、 攪拌順序、 添加量與不同類型導電劑的復合狀態都對鋰離子電池有著不同方面的影響,鋰離子電池漿料的均勻混合就顯得異常重要了。我們需要不斷的優化混料工藝,以達到最優的混合狀態,使用最少量的導電劑

SBR作為鋰離子電池的輔材之一,雖然用量極少 (僅用于石墨負極材料的勻漿和涂布),但是不可或缺的組成部分。極片涂布過程中因為烘干速度溶劑的揮發影響SBR的遷移,造成SBR不同的分布狀態,形成的漿料和極片微觀結構都有大的差異,形成的微觀結構也直接影響到電池的性能。

SBR使用不合理,會造成極片微觀結構差異,影響石墨負極粘結性能,在輥壓時容易出現黏輥;影響石墨負極與銅箔之間的粘結性能,極片在電池充放電過程中容易極化,引起負極掉料降低電池的使用壽命。因此對SBR正確的認識、分析SBR對鋰電池性能的影響,合理使用SBR對鋰離子電池有重要的意義。

1 SBR連接機理

首先了解一下SBR在漿料中如何才能起到黏接劑的作用。只有石墨和炭黑顆粒均勻分散在漿料和極片中,鋰離子電池才能表現出較好的性能。石墨和炭黑顆粒因為都是表面疏水性、非極性,沒有添加劑其在水中發生聚集不能分散。石墨負極與炭黑分散時以陰離子分散劑為主,以非離子分散劑為輔,可以取得穩定的分散體系,一般負極石墨負極選用SBR和CMC兩者協同作為黏結劑,CMC稱為增稠劑,SBR稱為黏結劑。

選用SBR和CMC兩者協同作為黏結劑的原因:1)SBR黏結性雖然很強,但不能長時間高速攪拌。如果勻漿時加入SBR后再長時間的攪拌,SBR容易破乳,因其結構遭到破壞而降低了黏結性,一般SBR選擇在攪拌后期加入低速攪拌,漿料配備后如果不能進行涂布,需要低速攪拌代替靜置。另外SBR分散效果不好,過多的SBR會產生較大溶脹,所以不單獨用SBR作為黏結劑。

2)CMC對于負極石墨的分散能夠起到很好的作用。CMC在水溶液中會分解,其分解產物將在石墨表面吸附,吸附后石墨顆粒因靜電而相互排斥,達到很好分散效果。當 CMC的比例很高時,多出來CMC沒有吸附到石墨顆粒表面,這些CMC結合導致相互之間的引力大于吸附后石墨顆粒之間的斥力,形成的石墨顆粒團聚。CMC呈脆性,如果黏結劑只用CMC配備石墨負極漿料,在后序制片過程中,輥壓時石墨負極會出現塌陷,分切時出現嚴重的掉粉。

3)勻漿工藝中CMC和SBR合理比例混合可以互相彌補缺陷,因而石墨負極漿料具有良好的涂布性能。CMC和SBR與石墨、炭黑之間的配比需要通過一系列的試驗數據,然后選擇優化的配比方案。另外CMC和SBR混合的方式及攪拌工藝也對漿料性能產生影響,這些都需要時間過程中通過試驗數據摸索穩定的工藝,其中SBR主要起黏結、CMC起增稠作用。不同的CMC/SBR/石墨/炭黑都需要優化工藝來獲得最佳的漿料性能。

從電池負極的組成來看,石墨約用96份、SBR約用1.5~2.3份,但是石墨的比表面積是最小的,SBR膜覆蓋在石墨顆粒的表面,以及存在與石墨顆粒的中間,SBR之間形成連接網絡起到橋梁作用。同時SBR顆粒只有150nm左右單獨SBR顆粒沒有連接力,在漿料中只有很多SBR結合在一起形成SBR膜,才能形成連接力對石墨負極顆粒起到黏結的作用。SBR更多的連接是點對點的連接,把石墨與石墨中間、石墨和碳黑、石墨和銅箔聯結在一起。

2 SBR對石墨分散的影響

1)當漿料里只有低含量的CMC沒有SBR時,石墨顆粒在勻漿過程成中團聚而不能很好的分散。

2)加入CMC與石墨比例適中時,加入1.0%~4.5%的SBR到漿料里,由SBR吸附在石墨表面使石墨顆粒分散而漿料的黏度和模量都會降低。

3)當CMC為0.7%~1.0%時漿料表現黏彈性,連續加入SBR也不會改變漿料的流變特性。SBR和CMC同時加入和先加CMC隨后加入SBR兩種混合方式進行對比,結果表明,石墨在漿料分散中CMC起了主導作用,CMC優先與石墨顆粒表面吸附。

總之,當CMC添加量很低時,SBR加入會吸附在石墨顆粒表面,對石墨的分散有一定的影響;隨著CMC添加量的增加石墨表面的吸附量也增加,SBR就不能吸附在石墨表面,進而對石墨的分散起不到作用;當CMC達到一定量以后,多余的沒能吸附在石墨表面的CMC結合導致引力大于斥力,這樣會形成的石墨顆粒之間的團聚。因此,在石墨負極漿料的分散中CMC起到了很關鍵的作用。

3 與SBR相關的黏輥

1)涂布工序時,極片烤箱溫度設置太高,負極片烘烤得相對較快,因溶劑蒸發過快導致SBR遷移大部分帶到極片表面,表面SBR濃度明顯增高,形成表面黏性大于銅箔與負極材料之間黏性的極片微觀結構,容易導致輥壓機形成黏輥,導致因為黏輥脫落的顆粒掉落在極片上。可以通過我們調整涂布的烘干及抽風頻率的設置,更好控制涂布機的運行抑制SBR遷移,優化涂布烘烤干燥曲線。

2)SBR連接力不夠,漿料中SBR含量偏少,導致活性物質之間黏結力不足,與箔片接結合力不足,當輥壓時(與觸其它物質接觸時),有立刻脫離黏到其它物體上的趨勢。水性負極漿料的話可以考慮下CMC和SBR的比例,太少肯定黏不好,可以調整控制SBR的存儲膜量和黏彈性來改善黏輥性能。

3)在制漿時出現SBR漂藍上浮情況,涂布后會使SBR的濃度分布不均,活性物質與箔材之間的黏接性變差,輥壓時就容易黏輥。主要措施:制漿后減少靜置時間,或可用低速攪拌代替靜置;通過不同工藝調整石墨-CMC-SBR攪拌方式及配比,依據試驗數據選擇匹配的石墨-CMC-SBR工藝方案;也可選擇特殊改性的SBR,使其表面官能團和CMC形成更好的相互作用,減少SBR漂藍的現象。

4 鋰電池干燥溫度對SBR的影響

鋰離子電池在制作過程中嚴格控制水分,提高電芯干燥溫度是降低水分的主要途徑。在電芯烘烤干燥過程中,黏結劑會高溫下受熱,不同性能的黏結劑可能會引發可交聯基團發生交聯的現象,從而影響電極性能。因此研究電芯干燥對黏結劑性能的影響也是十分重要的。

有試驗分析了水性黏結劑LA132和SBR的熱性能,溫度過高時LA132會發生分子間交聯,導致活性物質同集流體的黏接性受到破壞電池循環性能變差,其干燥溫度不宜高120℃,而使用SBR的極片,性能幾乎不受干燥溫度的影響,SBR受熱不發生交聯,剝離強度都維持在3.5N/mm左右。

5 SBR對低溫性能產生的影響

低溫條件下鋰離子電池的阻抗RB、RSEI和RCT隨著溫度的下降都會上升,但是RCT的上升幅度最大。如果可以降低低溫條件下的RCT,就有可能提升電池的低溫性能。SBR的因素而減少低溫條件下電池RCT的增長幅度,SBR的應用就能夠有效的提升電池的低溫特性。

充電過程中,SBR的膜覆蓋石墨一定的比表面積,鋰離子在傳輸過程中有效的嵌入石墨的方式是繞過SBR膜到達石墨表面。電解液是鋰電池中正負極之間鋰離子傳輸的運動載體,電解液和SBR潤濕性能越好,越有利于鋰離子在界面之間的傳導。不同SBR與相同電解液潤濕是不同的。選用不同SBR的低溫電池放電數據顯示,潤濕性能好SBR的比一般SBR有4%的提升,而0℃下電池DCR比一般SBR低15%。雖然選用接觸比小的SBR提升電池性能幅度沒有其他途徑大,但是對于SBR來說,對電池性能影響是明顯的提高。

6 SBR對負極膨脹的影響

石墨負極極片經常遇到掉料、厚度反彈大等問題。負極極片膨脹對電池的循環性能、內阻等具有重要的影響,所以我們需要了解黏結劑SBR對負極極片膨脹的影響。負極極片的反彈主要與材料的物理性質有關系,例如彈性模量、斷裂強度、延伸率等等。CMC在負極漿料中主要起到增稠的作用,SBR起到了較強的黏結作用,也正是因為 SBR的高彈性,在輥壓過程后,負極片會有較大程度的厚度反彈。SBR的彈性模量和強度越高,負極膨脹率越低。

試驗表明:負極膨脹與輥壓時所受壓力以及黏結劑彈性模量和強度有關。SBR含量相同,輥壓時所受壓力相同,SBR彈性模量和強度越高,負極膨脹率越低;SBR含量越少,輥壓時所受壓力越小,前期的物理擱置、滿電態和空電態的膨脹率就越小;負極膨脹導致電池卷芯變形,影響鋰離子傳輸通道,進而對電池循環性能產生嚴重影響。

SBR的彈性模量影響極片的反彈,彈性模量越大極片厚度反彈越小。在電池材料選型時要優先挑選彈性模量大、斷裂強度高的黏結劑,在材料配比調整過程中盡量降低SBR,這樣可以提高電池的循環壽命。

7 總結

綜上所述,鋰離子電池制造過程中漿料工序通過SBR優化的設計,在特定條件改善SBR在極片中的微觀結構,在壓實的過程中提升SBR的儲能膜量,通過這個來提升減緩SBR引起的黏輥。通過提升電解液對SBR的浸潤性提升電池的低溫性能。SBR合成工藝采用不同的手段,對SBR采用不同的合成單體,通過SBR表面的調整使SBR具有不同的性能,包括解耦、凝膠等方面都有調整,這樣不同的SBR會表現不同的對電解液的浸潤性,對提升鋰電池的低溫性能有一定的幫助。

在鋰離子電池中SBR的作用好似 “四兩撥千斤”,雖然SBR用量很少但是對整體性能起到關鍵作用。SBR用量太少容易造成極片黏結力低,在輥壓過程中易掉料、黏輥等,對于電池的后期性能也是不利的。在鋰電池制造過程中人們提高對SBR的重視,探索出與CMC、石墨負極合理的配比及工藝,才能在鋰離子電池性能上充分發揮作用。

-

鋰離子電池

+關注

關注

85文章

3238瀏覽量

77686 -

電極

+關注

關注

5文章

813瀏覽量

27210 -

充放電

+關注

關注

0文章

167瀏覽量

21840 -

導電劑

+關注

關注

3文章

24瀏覽量

8433 -

電池

+關注

關注

84文章

10560瀏覽量

129480

原文標題:鋰離子電池用導電劑的類型及導電機理

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

鋰離子電池用導電劑的類型及導電機理

鋰離子電池用導電劑的類型及導電機理

評論