本指南介紹封裝熱模型,并討論MAX5860和MAX5862、高密度下行電纜QAM調制器、數字上變頻器(DUC)和RF數模轉換器(RF-DAC)器件的設計考慮因素。

散熱注意事項

MAX5860和MAX5862是高性能、高集成度器件,采用緊湊的12mm x 17mm封裝。正確設計熱系統以將結溫保持在安全工作范圍內非常重要。封裝中有兩個電路:數字上變頻器(DUC)和數模轉換器(DAC)。本指南介紹了一種測量兩個電路內部結溫的方法。

熱系統設計必須滿足以下兩個條件才能安全運行:

DUC 的結溫 (T杰杜克) 必須保持在110°C以下。

DAC的結溫(T加達克) 必須保持在110°C以下。

根據系統應用,滿足這兩個條件可能需要散熱器和/或冷卻風扇。DUC和DAC的功率在MAX5860數據資料和MAX5862數據資料中都有規定。

封裝熱模型

為了進行徹底的熱分析,需要了解封裝結構及其材料成分。封裝結構和材料組成見表1,基板結構和材料組成見表2。

| 表 1.包裝結構和材料 | |

| 包說明 | |

| 封裝類型 | SBSMFC LFBGA |

| 球數 | 280 |

| 包裝尺寸 | 17 x 12 x 1.4 毫米3 |

| 球間距 | 0.8毫米 |

| DUC 的模具尺寸 | 8.201 x 7.261 x 0.356 毫米3 |

| DAC的芯片尺寸 | 5.700 x 5.500 x 0.356 毫米3 |

| DUC 的凸塊計數 | 1001 |

| DAC 的凸塊計數 | 406 |

| 凸塊直徑 | 0.085毫米 |

| 模具厚度 | 0.53毫米 |

| 基板層 | 2+2+2層 |

| 基板厚度 | 0.35毫米 |

| 對峙 | 0.41毫米 |

| 表 2.基板 (PCB) 結構和材料 | |

| 定制 3s3p 電路板 (6 層) | |

| 印刷電路板尺寸 | 101.5 x 114.3 x 1.6 毫米3 |

| 芯材厚度 | 0.60毫米 |

| 預浸料厚度 | 0.17毫米 |

| 頂部/底部厚度 | 0.07毫米 |

| 內平面厚度 | 0.035毫米 |

| 阻焊層厚度 | 0.02毫米 |

| 印刷電路板通孔直徑 | 0.25毫米 |

| 印刷電路板通孔數量 | 103 |

| 頂級銅覆蓋率 | 20% |

| L2/L5 銅覆蓋率 | 50% |

| L3/L4 銅覆蓋率 | 95% |

| 底部銅覆蓋率 | 20% |

封裝和基板組件材料的熱性能列于表3中。

| 表 3.組件材料的熱性能 | ||

| 元件 | 材料或材料名稱 | 導熱系數(瓦/米K) |

| 這 | 硅 | 148°C 時為 25 |

| 98°C 時為 9.125 | ||

| 底部填充 | UA26 | 0.5 |

| 基板芯 | 覆銅板-HL832NX | 0.53 |

| 基板和印刷電路板平面 | 銅 | 389 |

| 焊球 | SAC305 | 58.0 |

| 阻焊層 | 澳大利亞320 | 0.23 |

| 模塑料 | G760SW | 0.92 |

此數據可用于創建用于熱仿真的封裝熱模型。根據要求,Maxim Integrated 將為能夠訪問 FloTHERM 仿真器工具的用戶提供 FloTHERM 熱模型。請聯系您的美信集成代表。?

DUC 結溫測量

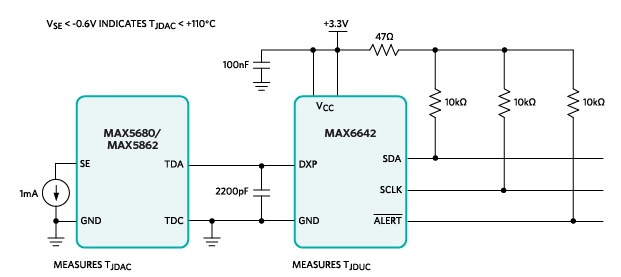

杜克結溫(T杰杜克)通過熱敏二極管測量,在MAX5860數據資料和MAX5862數據資料中有說明。DUC溫度可以在系統運行中連續測量。使用MAX1溫度傳感器測量DUC溫度的推薦方法見圖6642。

圖1.MAX5860/MAX5862結溫測量

DAC 結溫測量

DAC結溫(T加達克) 使用圖 1 所示的 SE 引腳電路通過 ESD 二極管進行測量。DAC溫度測量只能在熱系統設計階段進行。在正常系統操作期間不應進行測量。

測量DAC的溫度,從SE引腳拉出1mA電流,同時測量SE引腳的電壓。如果SE引腳上的電壓<-0.6V (相對于GND),則DAC的溫度<110°C,DAC在安全T下工作加達克范圍。為了將溫度保持在0°C至110°C的允許范圍內,SE引腳上的電壓應在以下范圍內:-0.78V

審核編輯:郭婷

-

轉換器

+關注

關注

27文章

8694瀏覽量

147089 -

變頻器

+關注

關注

251文章

6548瀏覽量

144515 -

調制器

+關注

關注

3文章

840瀏覽量

45142

發布評論請先 登錄

相關推薦

使用PSoC4100s Max的WCO需要考慮硬件嗎?

[原創]MAX16820 MAX16832 MAX16834 MAX16801 LED驅動芯片

proteus仿真max232失敗,說找不到max232模型。不知如何設置

max232的串口通信和燒錄

三通道LED驅動芯片MAX16824/MAX16825及其應用

線路穩壓器TD5860A

MAX30100和MAX30102是什么

OC5860的相關資料推薦

MAX5860/MAX5862熱模型考慮

MAX5860/MAX5862熱模型考慮

MAX5860/MAX5862熱模型考慮

評論