成本成型形狀復雜的工業制品,所以近年來得到了高速發展,并仍保持繼續增長的勢頭。 但注塑行業入門的門檻相對較低,同質化競爭激烈,導致市場不斷對企業進行淘汰、倒逼企業技術升級。同時,我國注塑企業還處于一種粗放性的經營階段,在生產效率、材料損耗、工藝研發、能源消耗、廢棄物管控等方面遠遠不及國外同類企業的管理水平。

現代注塑生產企業屬于勞動密集型與技術密集型的結合,半手工、半自動化生產模式。注塑加工企業的管理涉及面廣,流程繁雜,覆蓋了塑膠原料性能、產品結構、模具結構、注塑機性能、注塑工藝調校、塑膠助劑(配色)、塑膠制品性能的測試、注塑件品質管制、注塑工程管理、現場車間管理及安全生產等多方面的知識。

目前,注塑行業的管理痛點存在著幾點:

材料損耗與生產訂單不匹配

沒有具體的材料損耗標準,容易出現材料報廢的情況,最終導致大量的材料損耗,并與產品的訂單數量不匹配。

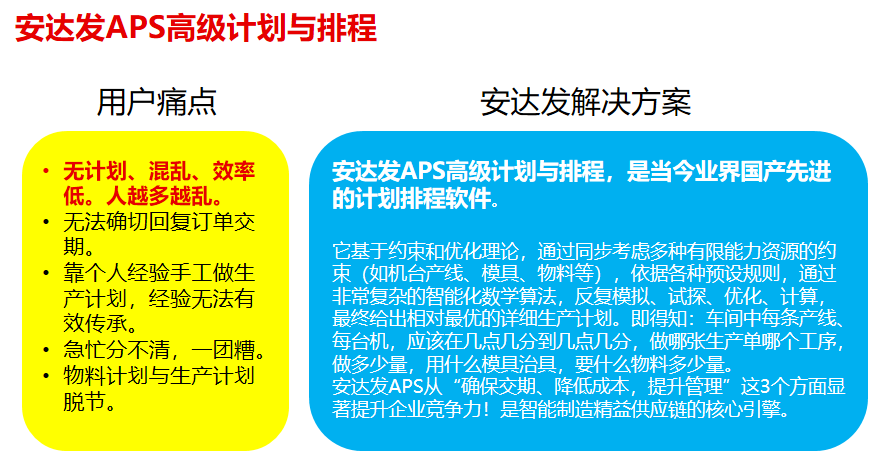

生產計劃難度大,效率低

缺少具體的生產計劃,經常是以生產難度進行生產,可能會導致簡單生產的訂單生產過剩,而生產難度較大的訂單沒有做完,無法如期交給客戶。

生產資源掌控難度大

傳統的生產主要由人工進行生產資源的記錄,不僅數據量大,而且具有滯后性,容易出現記錄錯誤的情況,生產資源的狀態不能及時掌握。對生產設備狀態缺乏監控,對注塑機缺乏統一規范管理。

成本核算精度低

注塑件的成本核算涉及到很多因素,手工核算的工作量巨大,準確統計人員等生產資源消耗信息,導致注塑件成本核算精度低,難以有效控制成本。

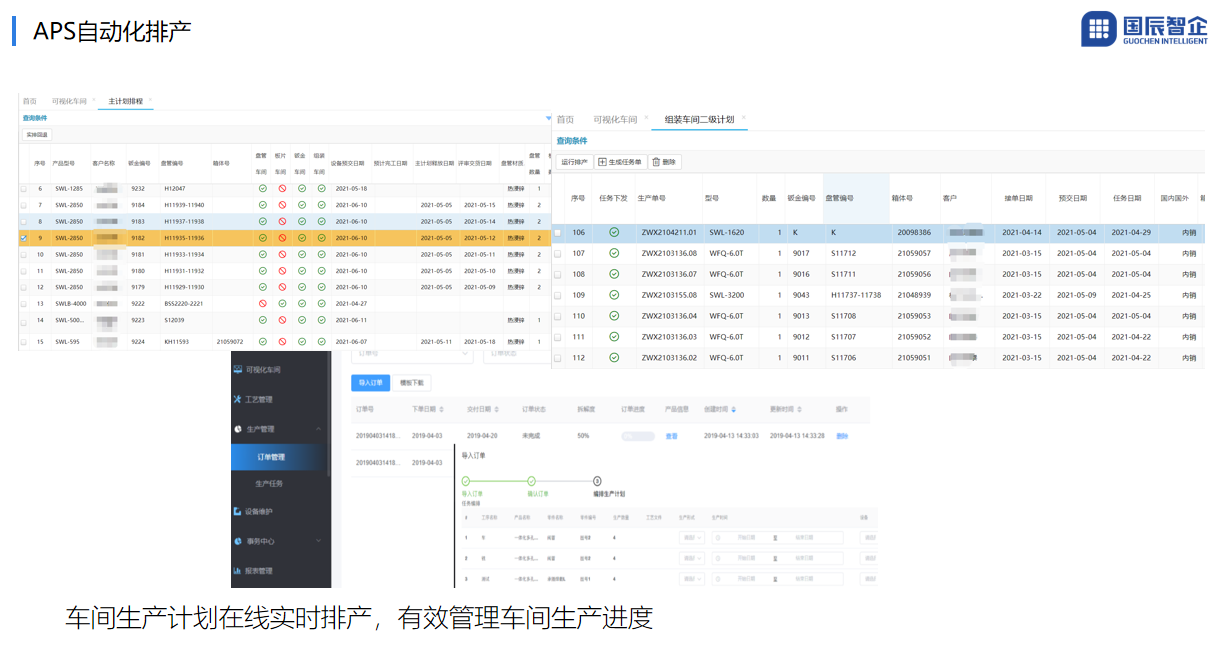

APS高級排程軟件可以給注塑行業帶來這些效益:

APS高級排程軟件可以將ERP導入的產品、物料、設備等資料進行存儲,并根據工藝BOM等數據將生產設備的參數進行調整,防止設備異常問題產生;

排程軟件可以實現多種有限資源的約束,拉動人員需求計劃,保證合適的崗位由合適的人進行,并提供詳細的生產流程,防止操作問題出現;

APS排程軟件通過拉動設備計劃,充分利用設備產能,讓合適的設備生產合適的產品,防止設備保養計劃與生產計劃脫節;

將客戶長期需求計劃分解為日周月生產計劃:未來每天、每周、每月內,分別要完成什么產品,多少量;一般精確到3+9+2,即:3周內的每日需求計劃,9周內的每周需求計劃,2個月內的每月需求計劃。

根據生產計劃產生多種報表,其中包括物料需求計劃,可以輸出未來一周、一個月的物料需求計劃,防止生產欠料。

安達發APS計劃排程,實現一鍵式全自動智能化高速排程軟件。安達發APS計劃排程作為目前業界先進的計劃排程軟件,把有規律有原則的復雜計算過程交由系統完成,從而很好地避免了由于復雜的計劃過程而導致排程的誤差與失誤。把計劃員從復雜而又重復進行的手工計算作業中釋放出來,重點工作變成如何把計劃管理好,提升計劃管理水平。實現生產計劃由對應型計劃管理到改善型計劃管理的質的飛躍。

審核編輯黃宇

-

智能化

+關注

關注

15文章

4899瀏覽量

55485 -

APS

+關注

關注

0文章

337瀏覽量

17526

發布評論請先 登錄

相關推薦

國內APS高級排程軟件的全面解析

智能制造APS軟件如何破解鈑金加工的計劃排程難題

安達發|APS排產系統和SCM供應鏈管理之間的關系

APS計劃排程實現注塑企業智能化排產

APS計劃排程實現注塑企業智能化排產

評論