硅片工藝

硅粉提純之后就是多晶硅料,也稱為多晶硅。

多晶硅(料)分為單晶(硅片)用料和多晶(硅片)用料,區別是原子排列不一樣。

當熔融的單質硅凝固時,硅原子以金剛石晶格排列成許多晶核,如果這些晶核長成晶面取向相同的晶粒,則形成單晶硅。如果這些晶核長成晶面取向不同的晶粒,則形成多晶硅。

(來源:公開資料)

多晶硅料經過融化鑄錠或者拉晶切片后,可分別做成多晶硅片和單晶硅片,進而用于制造晶硅電池。

由于2020 年單晶硅片市場占比達到了約 90.2%,是未來的大趨勢,這里不再對多晶硅做介紹。

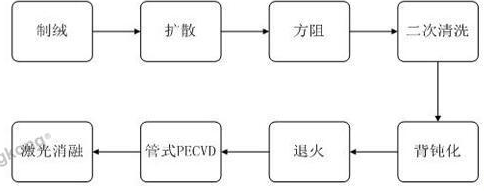

硅片的生產是指將硅料加工為硅片的過程,主要分為鑄錠、開方、切片三大工序。

具體步驟包括坩堝準備、裝料、裝爐、長晶、拆錠、線開方、截斷、磨面倒角、切片、清洗分選等;

(來源:天合光能招股說明書)

硅片工藝主要在長晶和切片環節。

1、鑄錠

鑄錠就是將多晶硅(料)制成硅棒的過程。

多晶硅(料)制作單晶棒目前主要包括拉直法、基座法、區熔法、氣相生長法、片狀生長發等。CZ和FZ生長單晶硅棒材,外延法生長單晶硅薄膜。CZ法生長的單晶硅主要用于半導體集成電路、二極管、外延片襯底、太陽能電池等;FZ法生長的單晶硅主要用于高壓大功率可控整流器件領域,廣泛用于大功率輸變電、電力機車、整流、變頻、機電一體化等;外延片主要用于集成電路領域。

直拉法(Czochralski,CZ)投料多,生產的單晶直徑大,設備自動化程度高,工藝比較簡單,生產效率高。

其他方法制備工藝復雜、產品性能不良、成本等因素未能被普遍推廣。

這里主要簡單介紹下直拉法生產多晶硅棒的過程。

直拉單晶制造法是將原料放在鉑、銥或石英坩堝中,在單晶爐中加熱熔化,在適當的溫度下,將籽晶浸入液面,讓熔體先在籽晶的末端生長,然后邊旋轉邊慢慢向上提拉籽晶,晶體即從籽晶末端開始逐漸長大。

直拉法生長單晶示意圖如下。

(來源:公開資料)

最后生長出來的單晶硅棒如下圖:

(來源:公開資料)

這個也解釋了為什么是“單晶硅棒”,而不是其他形狀。

硅棒示意圖如下:

(細頸10,肩部20,等徑部30,尾部40)

(來源:公開資料)

長晶工藝

加料→熔化→引晶→縮頸生長→放肩生長→等徑生長→尾部生長→退火處理

(1)加料:將多晶硅原料及雜質放入石英坩堝內,雜質的種類依電阻的N或P型而定。

(2)熔化:關閉長晶爐并抽成真空,充入高純氬氣使之維持一定壓力范圍內,然后打開石墨加熱器電源,加熱至熔化溫度(1420℃)以上,將多晶硅原料熔化。

(3)引晶:當溫度穩定時,可將籽晶與熔體接觸。此時要控制好溫度,當籽晶與熔體液面接觸,浸潤良好時,可開始緩慢提拉,隨著籽晶上升硅在籽晶頭部結晶,這一步驟叫“引晶”,又稱“下種”

(4)縮頸生長:是指在引晶后略為降低溫度,提高拉速,拉一段直徑比籽晶細的部分。其目的是排除接觸不良引起的多晶和盡量消除籽晶內原有位錯的延伸。頸一般要長于20 mm。如硅棒示意圖中“細頸10”部分。

(5)放肩生長:長完細頸之后,須降低溫度與拉速,使得晶體的直徑漸漸增大到所需的大小。如硅棒示意圖中“肩部20”部分。

(6)等徑生長:當晶體直徑到達所需尺寸后,提高拉速,使晶體直徑不再增大,稱為收肩。收肩后保持晶體直徑不變,就是等徑生長。此時要嚴格控制溫度和拉速不變。如硅棒示意圖中“等徑部30”部分。硅片主要取自這部分

(7)尾部生長:隨著晶體生長結束,采用稍升溫,降拉速,使晶體直徑逐漸變小,此過程稱為收尾。

(8)退火處理:消除晶體內部的熱應力。

2、開方

開方主要是將硅棒切割成小方棒。

單晶硅棒經過切頭、去尾,留下“等徑部”,再經過截斷切成大小適中的圓柱形硅棒。

(來源:公開資料)

然后切割成方棒。

(來源:公開資料)

最后對截斷后的方棒做磨面和倒角處理,為切片做準備。

這里說下開方,一個圓柱形硅棒切割成方棒,切割示意圖如下。

(來源:國家標準,太陽能電池用硅單晶 GB/T 25076-201)

單晶硅棒的尺寸和開方方法,決定了硅片的尺寸,其斷面尺寸如下表:

(來源:國家標準,太陽能電池用硅單晶 GB/T 25076-201)

3、切片

在硅片切割技術方面,金剛石線切割已經成為主流。

在 2014 年之前市面上通常采用砂漿切割的方式,其切割方式是游離式的切割模式,靠懸浮液的懸浮碳化硅,通過線網的帶動以進行磨削切割。

金剛石線起源于日本, 由于日本廠商的金剛石線產品價格較高,且產能相對有限,金剛石線早期主要用于切割藍寶石等硬脆材料,在國內光伏行業未取得大規模應用。

2014-2015 年國內廠商相繼實現 80μm 以下用于精密切割的電鍍金剛石線領域的技術突破,打破了日本廠商的技術壟斷。

2015 年,金剛石線實現國產化并規模生產后,產品價格迅速降低, 由 2012 年 1 元/米一路下降至 2019 年 12 月的 0.06 元/米, 以隆基股份為代表的單晶企業 2015 年開始大規模使用金剛石線工藝,在單晶硅片領域,金剛線切割技術已在 2017 年全面取代砂漿切割技術。

隨著金剛線切割技術的大規模應用,單多晶硅片的成本差距逐漸縮小。金剛石線在光伏晶硅切割中的滲透率快速提升,市場規模迅速擴大

砂漿切割和金剛線切割原理示意圖如下:

(來源:公開資料)

砂漿切割原理簡介:碳化硅顆粒在硅棒和鋼線之間進行“滾動-壓痕”作用下,實現硅料的祛除。

金剛線切割原理:以金剛線上固定金剛石,進行高速切割加工,來實現硅料的祛除。

具體介紹如下。

砂漿切割原理:

鋼線本身是沒有切割能力的,它的作用只是一個載體,因此鋼線又稱為"載線器",它的作用在于帶動有切割能力的漿料,使其對單晶硅棒進行切割,高速的鋼線帶動砂漿到切割區,在鋼線和單晶表面充滿了sic(碳化硅)顆粒和砂漿懸浮液的混合物,砂漿中研磨顆粒有非常銳利的棱角,sic硬度遠大于硅片厚度,所以硅棒與鋼線接觸的區域逐漸被砂漿研磨掉。

由于sic和硅片切割有大量摩擦,存在大量熱量和細碎的sic顆粒,熱量可能導致硅片變形導致ttv(總厚度偏差)加大,后者會導致硅片表面粗糙度增大產生線痕片。因此必須保證切割液的流動性及時帶走熱量和細碎的sic顆粒。

金剛線切割原理:

金剛石切割線是通過一定的方法,將金剛石鍍覆在鋼線上制成,通過金剛石切割機,金剛石切割線可以與物件間形成相對的磨削運動,從而實現切割的目的。

(來源:公開資料)

金剛線的種類區分:

(來源:公開資料)

國內較為常用的金剛線種類為前兩種。后兩種處于研發階段。

不同的切割模式的比較:

(來源:公開資料)

金剛線切割的優勢:

傳統砂漿的利用鋼絲的快速運動將含磨料的液體帶入到工件切縫中,產生切削作用。在切割過程中,碳化硅被沖刷下來,唯有持續進行滾動磨削,而減少切割效率。碳化硅的硬度 9.5(莫氏),而金剛石硬度在 10(莫氏)。

金鋼線切割線速度基本在 15m/s,正常切割的砂漿線速度基本在 9-11.5m/s。而若金鋼線再做突破的話,就應該是要更硬,同時兼有更好的自銳性(多晶金剛石),更穩定的固結方式,更快的線速度。

金剛石切割線相比傳統工藝有三大優勢:

1)金剛石線切割漏損少,壽命長,切割速度快,切割效率高,提升產能;

2)品質受控,單片成本低,金剛石線切割造成的損傷層小于砂漿線切割,有利于切割更薄的硅片;

3)環保,金剛石線使用水基磨削液(主要是水),有利于改善作業環境,同時簡化洗凈等后道加工程序。

金剛線切割線母線直徑及研磨介質粒度同硅片切割質量及切削損耗量相關,較小的線徑和介質粒度有利于降低切削損耗和生產成本。

根據中國光伏產業發展路線圖(2020年版),金剛線母線直徑呈下降趨勢。

2020 年,金剛線母線直徑為 48-57μm,用于單晶硅片的金剛線母線直徑降幅較大,且呈不斷下降趨勢。由于多晶硅片中缺陷及雜質較多,細線容易發生斷線,因此用于多晶硅片的金剛線母線直徑大于單晶硅片,且隨著多晶硅片需求減緩,用于多晶硅片的金剛線母線直徑降幅趨緩。

(資料來源:CPIA)

4、成本產生原因

多晶硅加工成單晶硅棒過程中:

如產生損耗是重摻堝底料、頭尾料則無法再利用,只能當成冶金行業如煉鐵、煉鋁等用作添加劑;

如產生損耗是非重摻堝底料、頭尾料可利用制成低檔次的硅產品,此部分應按邊角料征稅。

重摻料是指將多晶硅原料及接近飽和量的雜質(種類有硼,磷,銻,砷。雜質的種類依電阻的N或P型)放入石英坩堝內溶化而成的料。

重摻料主要用于生產低電阻率的硅片。

損耗:單晶拉制完畢后的堝底料約15%。

單晶硅棒整形過程中的頭尾料約20%。

單晶整形過程中(外徑磨削工序)由于單晶硅棒的外徑表面并不平整且直徑也比最終拋光晶片所規定的直徑規格大,通過外徑磨削可以獲得較為精確的直徑。損耗約10%-13%。

在切片環節,硅料的耗損達到了40%左右。

(以上耗損百分比不能簡單的相加,維度不一樣。)

在降本環節中,硅片成本分為硅料成本和非硅成本,非硅成本指的是硅片生產中所消耗的能源、人力、輔料等與硅料無關的成本。

因為硅料成本基本不受硅片企業自身的控制,而取決于市場供需情況,非硅成本才是硅片企業最能控制的成本。因此,對降本有促進作用的大尺寸和薄片化是未來硅片的發展趨勢。

5、大尺寸

光伏硅片大尺寸有助于提升硅片產能、降低單位投資和拉晶能耗,從而降低電池的非硅成本:太陽能級硅片從1981年的100㎜增大到2019年的210㎜。

大尺寸硅片的轉換效率更高,同時可有效降低成本和提高光伏發電效率。

2020 年市場上硅片尺寸種類多樣,包括 156.75mm、157mm、158.75mm、166mm、182mm、 210mm 等,且各占有一定的市場份額。

其中,158.75mm 和 166mm 尺寸占比合計達到 77.8%, 158.75mm 是現有電池生產線最易升級的方案,166mm 是現有電池產線可升級的最大尺寸方案,因此將是近 2-3 年的過渡尺寸;

156.75mm 尺寸(包括 157mm)由 2019 年的主流尺寸下降為17.7%,預計在 2022 年左右被淘汰;

2020 年 182mm 和 210mm 尺寸合計占比約 4.5%,但在2021 年其占比將快速擴大,或將占據半壁江山,且呈持續擴大趨勢

(資料來源:CPIA)

6、薄片化

薄片化有利于降低硅耗和硅片成本,硅片厚度對電池片的自動化率、轉換效率等均有影響。

2020年多晶硅片平均厚度為180μm, P型單晶硅片平均厚度在175 μm左右, N型硅片平均厚度為168μm。

目前,用于 TOPCon 電池的 N 型硅片平均厚度為 175μm,用于異質結電池的硅片厚度約 150μm,用于 IBC 電池的硅片厚度約 130μ m。隨著硅片尺寸的增大,硅片厚度下降速度將減緩。

(資料來源:CPIA)

7、非硅降本

非硅方面的降低成本除了硅片的大尺寸化和薄片化之外,在其他方面還能夠進行改進。

1)工藝:比如拉棒鑄錠環節的電耗,硅的用料量、金剛線母線的直徑等。

2)提升工廠自動化,打造智慧工廠,提高人均出片量。

8、不同類型硅片市場占比

2020 年,單晶硅片(P 型+N 型)市場占比約 90.2%,其中 P 型單晶硅片市場占比由 2019年的 60%增長到 86.9%,N 型單晶硅片約 3.3%。

隨著下游對單晶產品的需求增大,單晶硅片市場占比也將進一步增大,且 N 型單晶硅片占比將持續提升。

多晶硅片的市場份額由 2019 年的32.5%下降至 2020 年的 9.3%,未來呈逐步下降趨勢,但仍會在細分市場保持一定需求量。

鑄錠單晶市場占比達到 0.5%,未來市場份額保持平穩。

(資料來源:CPIA)

總結:

未來硅片的趨勢是向大尺寸、薄片化發展。多晶硅片向單晶硅片轉移。P型向N型轉移。

硅片制造相關企業:

隆基股份、保利協鑫、中環股份、晶科能源、晶澳科技、德榮新能源、阿斯特、環太集團、京運通、無錫榮能、天合光能、上機數控

設備相關企業:

單晶爐:晶盛機電、連城數控、北方華創

截斷機&切片機:小松NTC、梅耶博格、晶盛機電、大連數控、上機數控、高測股份

分選機:梅耶博格、應用材料、奧特維、天準科技

金剛石線:美暢股份(綁定隆基)、三超新材、岱勒新材

參考資料

1 公開資料

2 國家標準

3 天合光能招股說明書、和相關公司年報

4 新材料行研筆記

5 中國光伏產業發展路線圖(2020年版)

6 《深度分析光伏電池片金屬化及銀漿技術》

錯別字來不及修改,先發。

文末畫重點。

鄭重說明:公司分析和估值分析是我個人觀點,不作為投資依據。各位需要自行斟酌!!

股市有風險,投資需謹慎!

參考資料來源于網上公開資料,如有侵權,請聯系作者刪除。

更多好公司分享,請關注公眾號:尋找好公司

關注公眾號,能快人一步了解好公司分析和估值。

-

單晶硅

+關注

關注

7文章

191瀏覽量

28277 -

單質硅

+關注

關注

0文章

4瀏覽量

2047 -

晶粒

+關注

關注

0文章

28瀏覽量

3775

發布評論請先 登錄

相關推薦

太陽能電池硅片切割工藝

低功耗系統設計全方位解析:從硅片工藝到嵌入式軟件

鋼嘴,導線槽,切刀,壓模頭等半導體封裝耗材

半導體封裝耗材

半導體耗材

Die Saw Die Bond Wire Bond

低功耗系統設計解析:從硅片工藝到嵌入式軟件

解決高密度先進封裝的設計與驗證挑戰

太陽能硅片生產工藝分析_太陽能硅片有輻射有毒嗎

MES系統在PERC電池生產線中的應用解析

蔣尚義入職中芯國際后首次亮相

設計中標收入已逾20億美元,格羅方德FDX下一步如何走?

什么是硅片工藝

什么是硅片工藝

評論