微流控芯片在個性化診療、環境和食品檢測、生物醫學工程等領域具有廣泛的應用,這得益于其高效的功能單元整合能力。與2D結構相比,3D微流控器件具有更高密度的功能單元(如可動膜腔結構和功能化納米纖維等),這使得其能夠進行復雜的流體操作和高通量檢測。

實驗室常用的3D微流控芯片主要采用軟光刻、對準、鍵合等多步工藝進行制造,該過程流程繁瑣,環境潔凈度要求高,且對工藝人員的操作技能提出一定要求,這極大限制了微流控芯片的制造效率及其結構設計的靈活性。

3D打印技術具備一體化和高通量的制造特征,為微流控芯片的制造提供了絕佳的技術方案。典型地,光固化打印技術(如DLP、SLA等)能提供高分辨率的流體通道,熔融沉積成型(FDM)和多射流噴射成型(MJP)技術則擅長于構建多材料微流控芯片。

然而,這些3D打印方法在打印極窄通道和T形微通道時常遇到通道堵塞的常見問題。此外,懸垂結構(可動膜、懸臂梁等)的3D打印也面臨著犧牲層去除時由液體表面張力引起的結構塌陷問題。

近期,廈門大學孫道恒教授團隊提出了一種實用的增材制造策略——納米纖維自支撐增材制造(NSCAM)方法,通過交替使用靜電紡絲和電流體動力射流(E-jet)直接制造3D微流控芯片。NSCAM基于電紡納米纖維的自支撐效應和多孔化結構特性,創新性地將納米纖維用作懸垂結構打印的支撐層和工作流體的滲流介質。

通過直寫墨水在納米纖維中的可控滲透,形成圖案化的3D通道壁。整個制造過程可以實現一體化制備3D微流控芯片,同時避免了去犧牲層和對準鍵合流程。作為演示,該研究制作并測試了一個典型的3D流體微閥,該閥具有3D微流控通道、懸臂式結構和可動膜結構,驗證了該方法的可行性和優勢性。

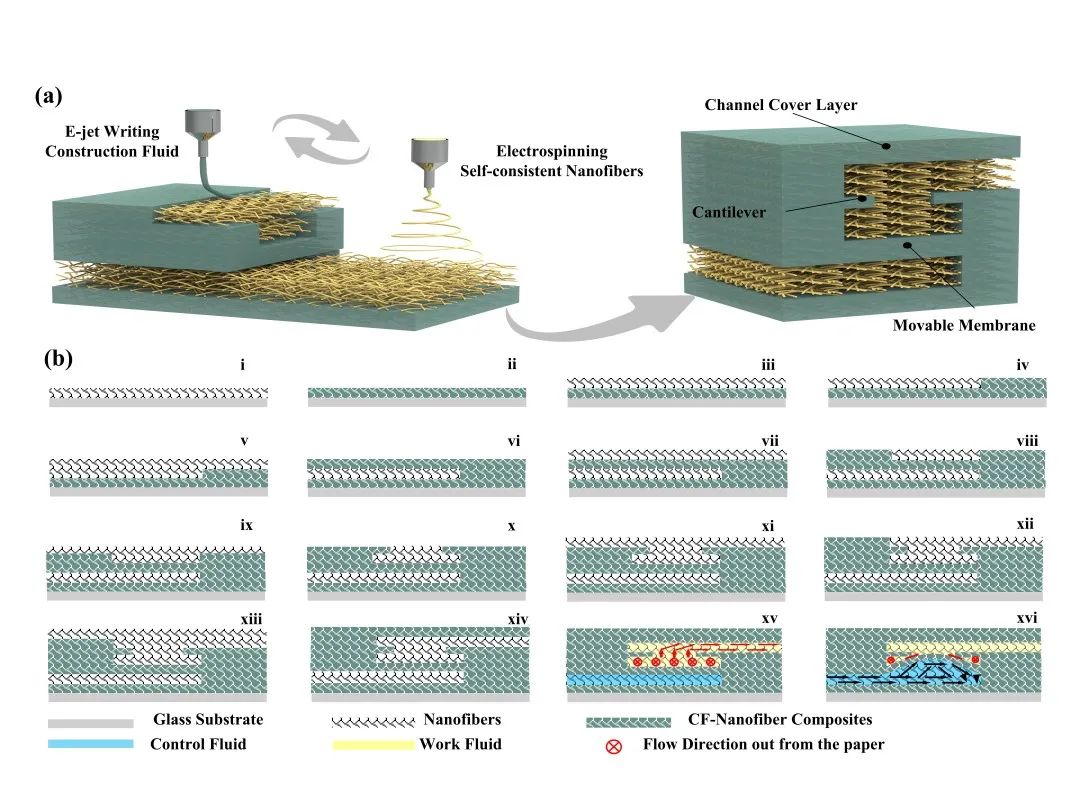

圖1 納米纖維自支撐工藝流程:(a)交替靜電紡絲與靜電直寫工藝制備納米纖維自支撐型3D微流控通道;(b)以3D微流控壓力增益閥的制備為例,展示NSCAM工藝的具體流程:(i)在玻璃基底上靜電紡絲;(ii)將靜電直寫墨水((也被稱為“筑型流體”))噴印在納米纖維上,保證膜的滲穿;(iii-iv)通過靜電直寫工藝圖案化筑型流體墨水,以制備控制流道層結構;(v-vi)控制墨水在納米纖維上的縱向滲透距離以形成完整流道結構;(vii-xiv)輸入流道層、連接流道層、輸出流道層、封頂層的構建;(xv-xvi)3D微流控壓力增益閥工作原理

在打印過程中,靜電紡絲和靜電直寫交替進行。通過靜電紡絲形成的納米纖維被用作多孔基底,靜電直寫墨水(也被稱為“筑型流體”)被噴印在納米纖維膜上。筑型流體在多孔納米纖維中的鋪展和滲透行為主要受打印溫度的調控,當基板保持溫度設置為90℃時,最小穿透深度為~45 μm。

在NSCAM過程中,電紡納米纖維被用作每一切片層的基底,并在打印流道封頂層時被用作微通道的支撐材料。在打印流道底層(ii)和流道層(iv)時,筑型流體徹底穿透納米纖維,并在固化后形成通道下壁和側壁。在打印流道封頂層(vi)時,通過控制筑型流體的縱向穿透距離來形成通道。重復這兩個過程,可以逐層堆疊制備三維微納結構。

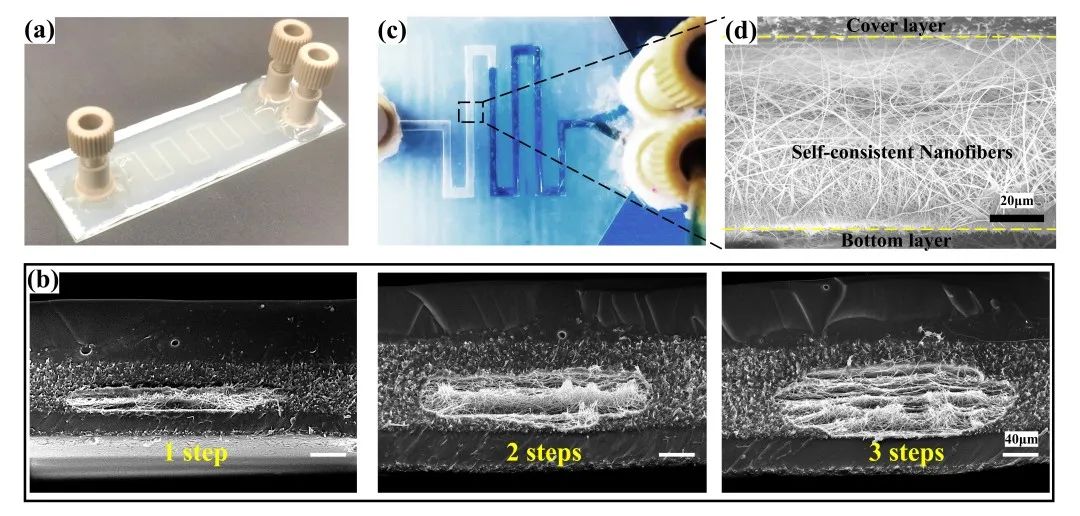

圖2 含自支撐納米纖維的二維微流控器件:(a)微流控芯片;(b)在流體通道層制備過程中,分別交替進行1次、2次和3次靜電紡絲和靜電直寫以創建不同高度的單層微流控通道;(c)工作流體通過含自支撐納米纖維的微通道;(d)含自支撐納米纖維的微通道截面

靜電紡絲納米纖維在厚度方向上具有連續性。因此,通過控制納米纖維膜的厚度,可以獲得不同高度的微通道。控制每次電紡納米纖維的厚度保持在~25 μm,以確保筑型流體完全滲穿納米纖維膜。通過增加交替靜電紡絲和靜電直寫的次數,分別獲得了高度為26 μm(交替1次),51.23 μm(交替2次)和76.54 μm(交替3次)的微流控通道。

向通道中注入工作流體(藍色染料),得益于納米纖維的多孔性,工作流體可在通道中順暢流動,且通道中的納米纖維可將流道封頂層和流道底層連接起來,并支撐懸浮的流道封頂層以防止塌陷。

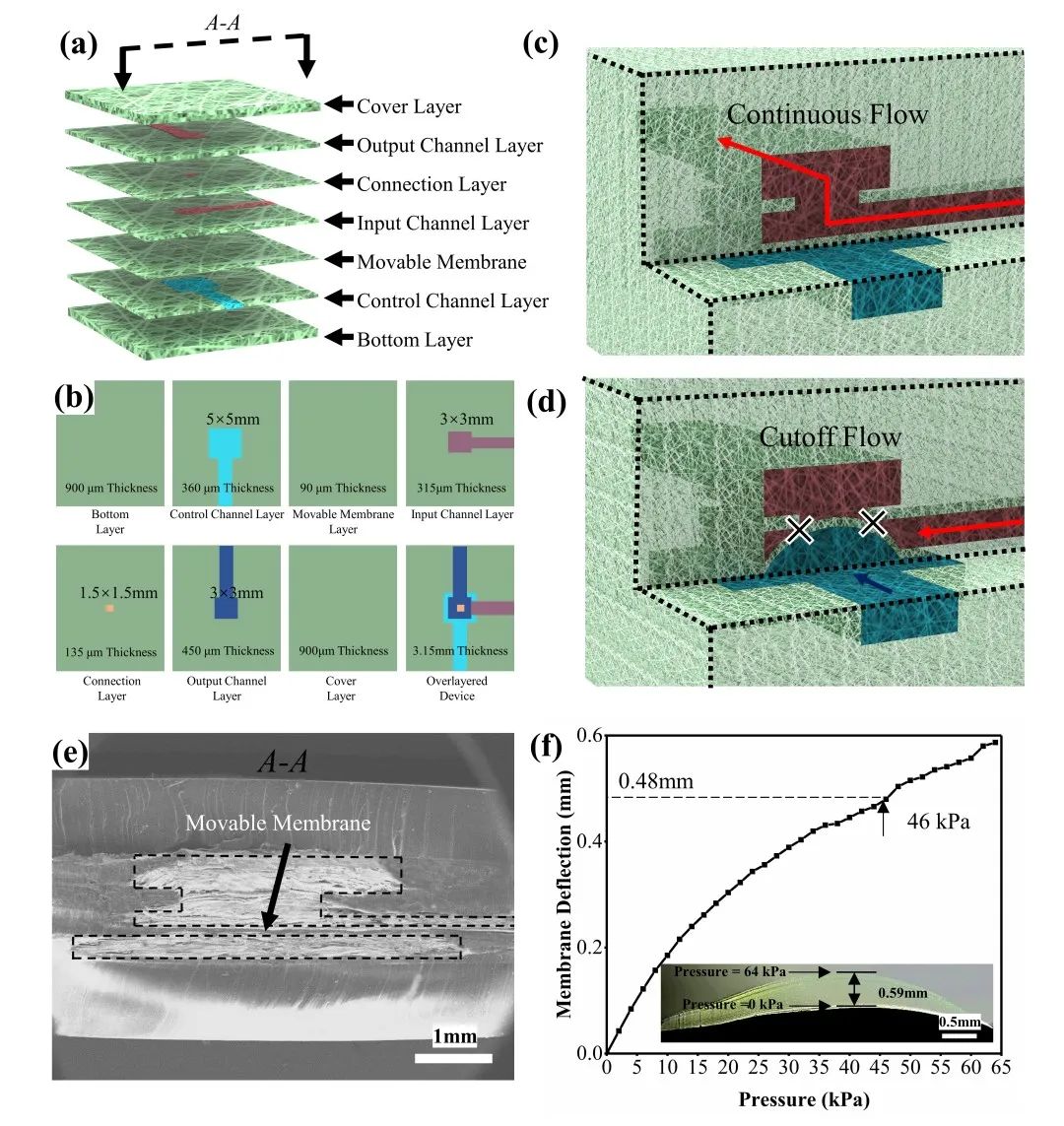

圖3 微流控增益閥的結構特性:(a)示意圖;(b)設計結構尺寸;(c-d)工作原理;(e)打印的閥芯截面;(f)可動膜在通道中壓力作用下的撓曲特性

為了證明NSCAM的可行性和優勢性,該研究制備了一個微流控壓力增益閥。微閥控制通道的高度和寬度分別約為350 μm和5 mm,寬高比高達為15。當向控制通道施加氣壓時,可動膜向連接流道層偏轉。隨著控制壓力的增加,位移達到最大點,此時薄膜完全堵塞了連接孔,切斷了輸出通道層中的流速。

結果表明,當控制通道中的空氣壓力從0 kPa增加到64 kPa時,位于膜中心的最大偏轉點達到最大位移590 μm。

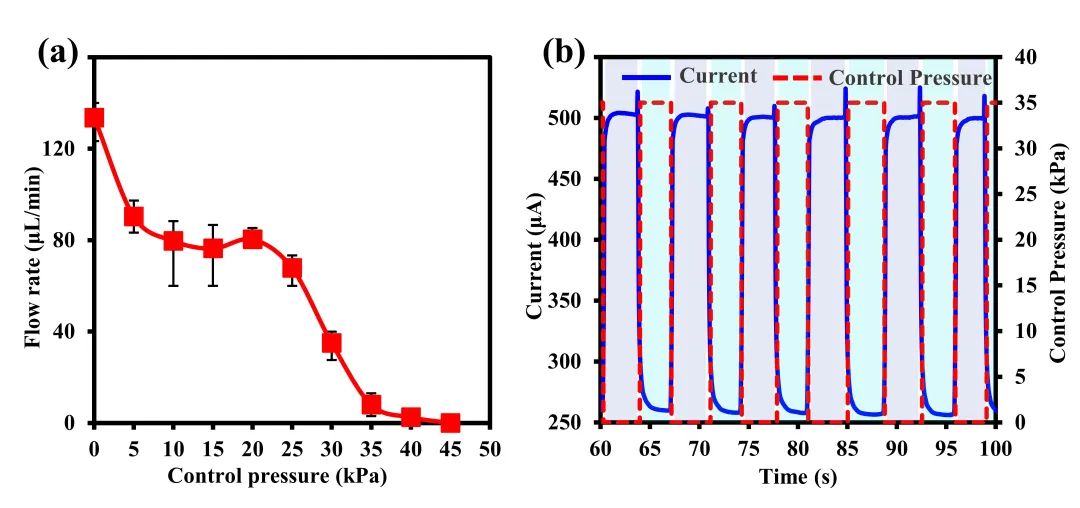

圖4 微流控增益閥的功能特性:(a)微閥壓力靜態響應;(b)微閥循環動態響應

在輸入流道中以135 μL/h的流量通入流體,隨著控制流道中壓力的升高(0~10 kpa),輸出流道的流量降低,這主要是由于納米纖維的壓縮。接著提高控制壓力,由于納米纖維的壓縮程度有限,輸出流速響應存在一個壓力不應期(即10 ~20 kPa之間),這有利于穩定輸出流量在~80 μL/min。截止壓力出現在45 kPa,這時納米纖維膜被極大壓縮,可被視為無孔隙薄膜,并在壓力作用下偏轉將連接層流道完全堵塞。為了評估閥門的動態性能,將KCL溶液通入輸入流道,并在流路中施加12 V電壓。

當控制壓力從0 kPa上升到35 kPa時,連接層流道過流截面減小,電流值從500 μA下降到250 μA,壓力負載和電流變化之間的延遲約為52.6 ms。接著對閥門開展了頻率為0.15 Hz的循環測試,在高于100次重復加載-卸載測試中未見結構失效。

綜上所述,該研究演示了一種面向3D微流控芯片的免去犧牲層增材制造方法,避免了傳統增材制造方法支撐結構去除過程中由溶劑揮發或樹脂溶留阻塞等現象造成的微結構失效。該方法采用電紡納米纖維作為3D打印支撐結構,并通過靜電直寫實現每層切片的微尺度圖案化。文章研究了直寫墨水在電紡納米纖維中的鋪展滲透規律,實現了~120 μm 和~45 μm的橫、縱向打印分辨率,制備的3D流體微閥可實現~50ms的快速開關響應。

審核編輯:劉清

-

dlp

+關注

關注

6文章

386瀏覽量

61763 -

SLA

+關注

關注

1文章

54瀏覽量

18435 -

FDM

+關注

關注

0文章

58瀏覽量

12745 -

微流控芯片

+關注

關注

13文章

293瀏覽量

19147 -

3D打印技術

+關注

關注

4文章

223瀏覽量

32409

原文標題:面向3D微流控芯片的納米纖維自支撐增材制造方法

文章出處:【微信號:Micro-Fluidics,微信公眾號:微流控】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

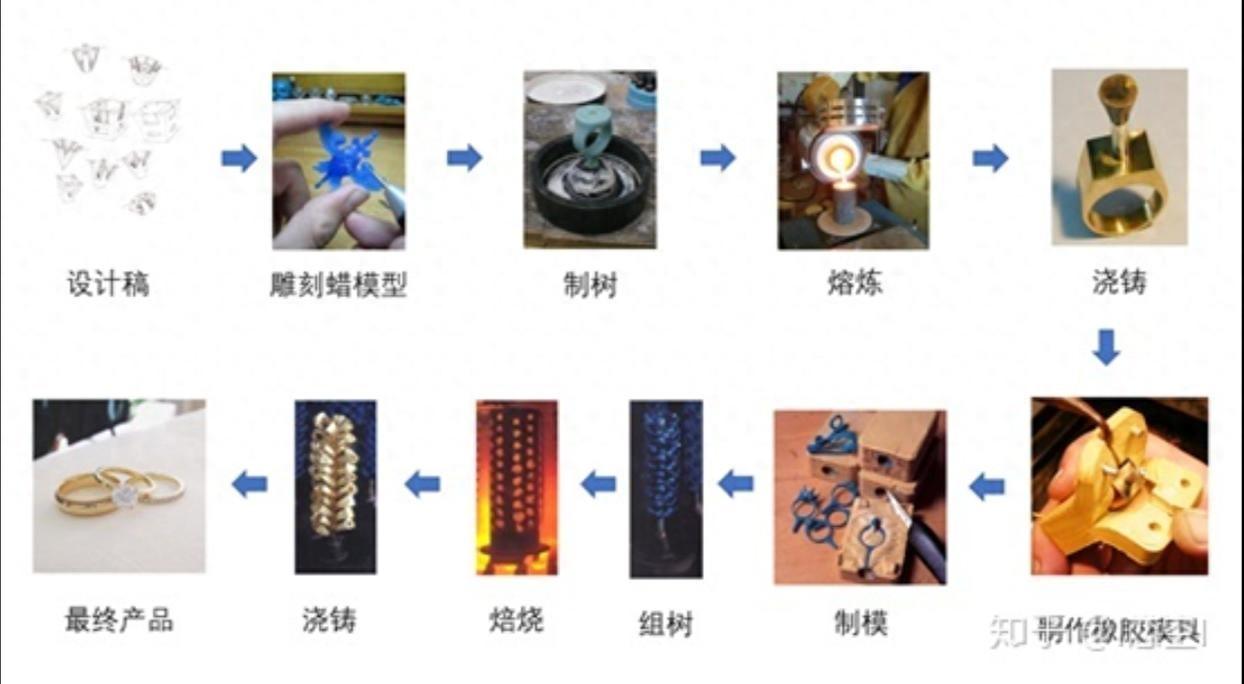

3D打印在珠寶行業的設計和制造應用-CASAIM

X-ray蔡司工業CT用于檢測增材制造醫療植入物

安寶特產品 安寶特3D Evolution:增材制造零件查找器

增材制造技術原理及應用有哪些

增材制造技術是干什么的 增材制造技術有哪些類型

聯泰科技亮相2024 亞洲3D打印、增材制造展覽會 (TCT Asia 2024)

評論