導讀

INTRODUCTION

數字孿生是指針對物理世界中的物體,通過數字化的手段構建一個在數字世界中一模一樣的實體,借此來實現對物理實體的理解、分析和優化。

數字孿生的一般定義

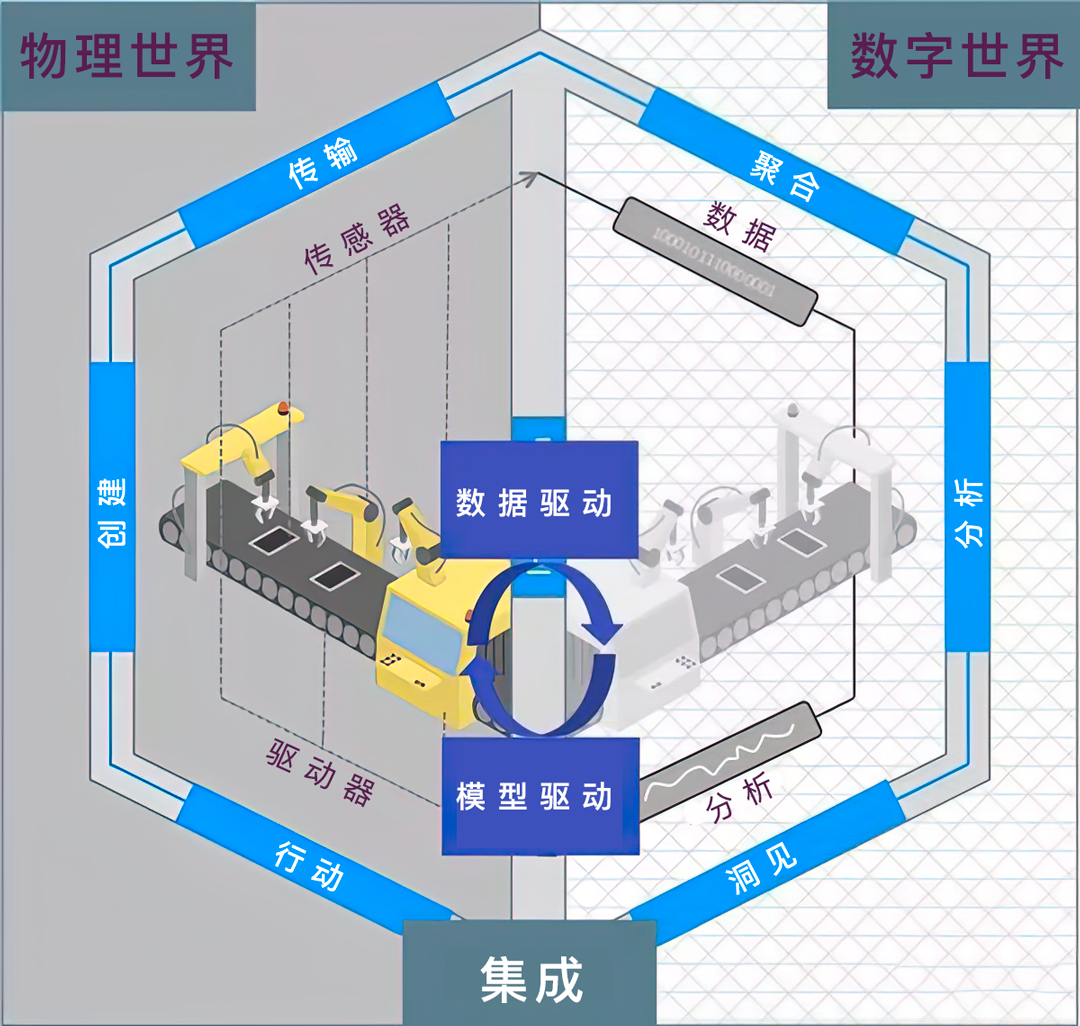

數字孿生是指針對物理世界中的物體,通過數字化的手段構建一個在數字世界中一模一樣的實體,借此來實現對物理實體的理解、分析和優化。 從更加專業的角度來說,數字孿生集成了人工智能(AI)和機器學習(ML)等技術,將數據、算法和決策分析結合在一起建立模擬,即物理對象的虛擬映射,以期在問題發生之前先發現問題,監控物理對象在虛擬模型中的變化,診斷基于人工智能的多維數據復雜處理與異常分析,并預測潛在風險,合理有效地規劃或對相關設備進行維護。 數字孿生是形成物理世界中某一生產流程的模型及其在數字世界中的數字化鏡像的過程和方法(圖1)。數字孿生有五大驅動要素——物理世界的傳感器、數據、集成、分析和驅動器,以及持續更新的數字孿生應用程序。

圖1 數字孿生是在數字世界對物理世界的映射

生產流程中配置的傳感器可以發出信號,數字孿生可通過信號獲取與實際流程相關的運營和環境數據。傳感器提供的實際運營和環境數據將在聚合后與企業數據合并,企業數據包括物料清單、企業系統和設計規范等,其他類型的數據包括工程圖紙、外部數據源及客戶投訴記錄等。 傳感器通過集成技術(包括邊緣、通信接口和安全)達成物理世界與數字世界之間的數據傳輸。數字孿生利用分析技術開展算法模擬和可視化程序,進而分析數據、提供洞見,建立物理實體和流程的準實時數字化模型,數字孿生能夠識別不同層面偏離理想狀態的異常情況。若確定應當采取行動,則數字孿生將在人工干預的情況下通過促動器展開實際行動,推進實際流程的開展。當然,在實際操作中,流程(或物理實體)及其數字虛擬鏡像明顯比簡單的模型或結構要復雜得多。圖2是數字孿生的概念框架。

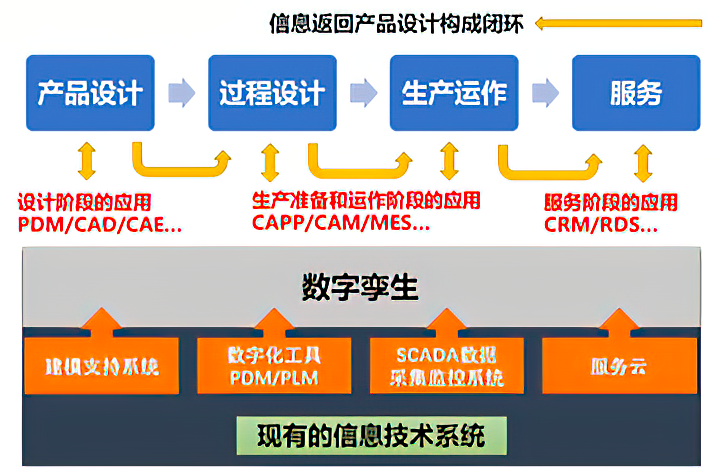

圖2 數字孿生的概念框架

數字孿生與數字紐帶

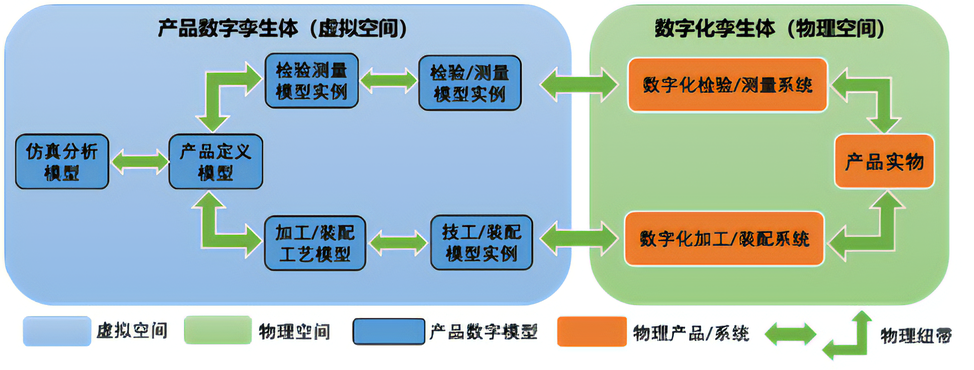

伴隨著數字孿生的發展,美國空軍研究實驗室和美國國家航空航天局同時提出了數字紐帶(DigitalThread,也譯為數字主線、數字線程、數字線、數字鏈等)的概念。 數字紐帶是種可擴展、可配置的企業級分析框架,在整個系統的生命周期中,通過提供訪問、整合及將不同的、分散的數據轉換為可操作信息的能力來通知決策制定者。通過分析和對比數字孿生和數字紐帶的定義可以發現,數字孿生體是對象、模型和數據,而數字紐帶是方法、通道、鏈接和接口,數字孿生體的相關信息是通過數字紐帶進行交換、處理的。以產品設計和制造過程為例,產品數字孿生體與數字紐帶的關系如圖3所示。

圖3 融合了產品數字孿生體和數字紐帶的應用示例

仿真分析模型的參數可以傳遞至產品定義的全三維模型,再傳遞至數字化生產線加工/裝配成真實的物理產品,繼而通過在線的數字化檢驗/測量系統反映到產品定義模型中,進而反饋到仿真分析模型中。 通過數字紐帶實現了產品全生命周期各階段的模型和關鍵數據雙向交互,使產品全生命周期各階段的模型保持一致性,最終實現閉環的產品全生命周期數據管理和模型管理。

數字孿生關鍵技術說明

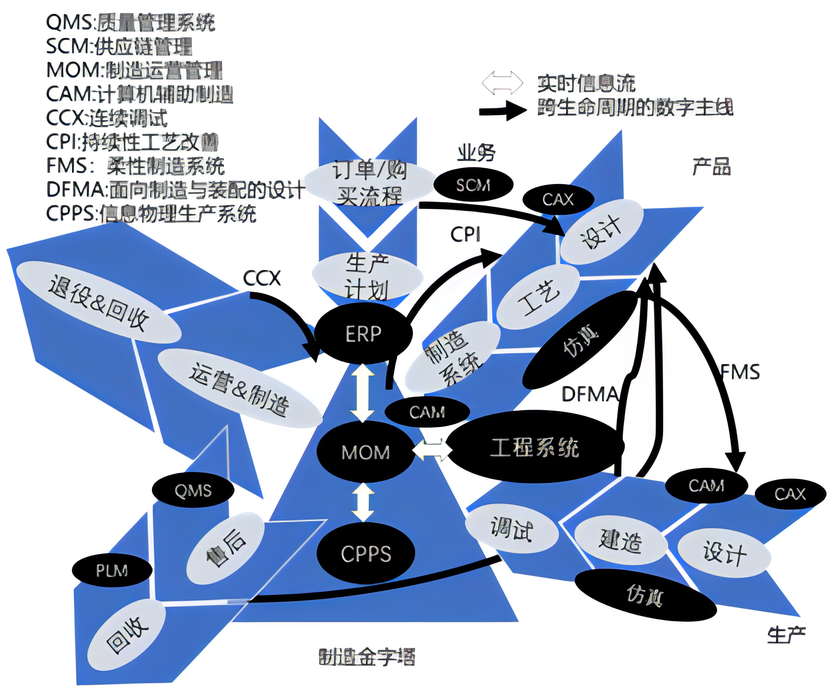

基于數字孿生的智能制造系統如圖4所示。

圖4 基于數字孿生的智能制造系統

數字孿生的概念最早由密歇根大學的Michael Grieves博士于2002年提出(最初的名稱為“ConceptualIdeal for PLM”),至今有超過15年的歷史。MichaelGrieves與NASA長期合作。

在航天領域,航天器的研發和運營必須依賴于數字化技術:在研發階段,需要降低物理樣機的成本;在運營階段,需要對航天器進行遠程狀態監控和故障監測。這也是后來NASA把數字化雙胞胎(即數字孿生)作為關鍵技術的原因。圖5展示了數字孿生技術在裝備行業的應用。

圖5 數字孿生技術在裝備行業的應用

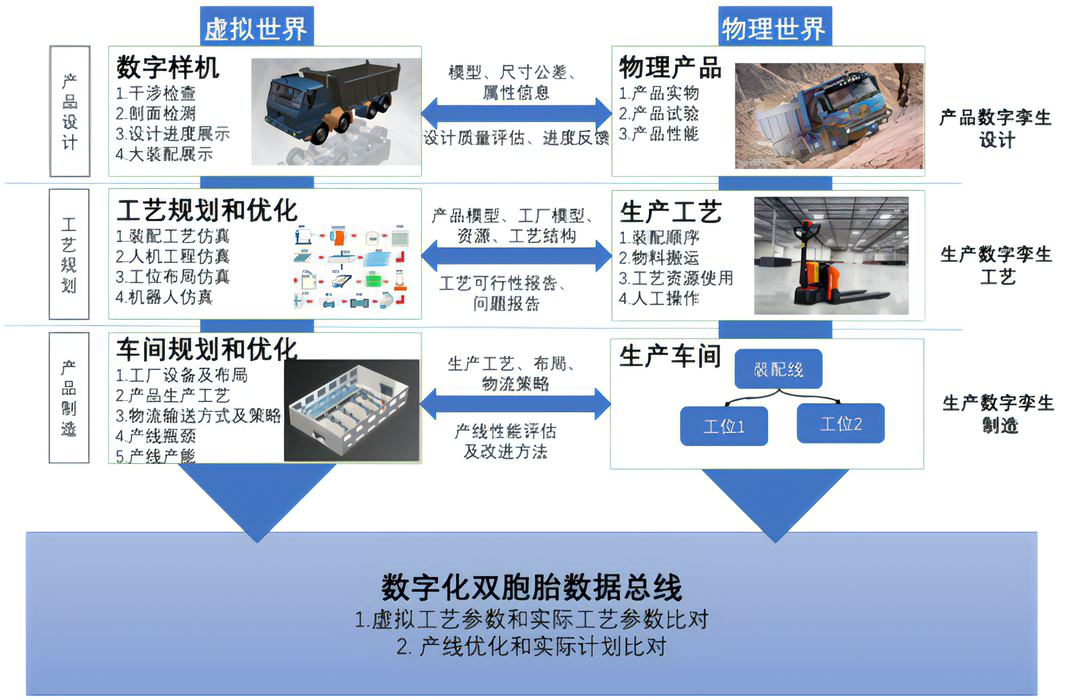

數字孿生技術幫助企業在實際投入生產之前即能在虛擬環境中優化、仿真和測試,在生產過程中也可同步優化整個企業流程,最終實現高效的柔性生產、實現快速創新上市,鍛造企業持久競爭力。數字孿生技術是制造企業邁向“工業4.0”戰略目標的關鍵技術,通過掌握產品信息及其生命周期過程的數字思路將所有階段(產品創意、設計、制造規劃、生產和使用)銜接起來,并連接到可以理解這些信息并對其做出反應的生產智能設備。數字孿生將各專業技術集成為一個數據模型,并將PLM(產品生命周期管理軟件)、MOM(生產運營系統)和TIA(全集成自動化)集成在統一的數據平臺下,也可以根據需要將供應商納入平臺,實現價值鏈數據的整合,業務領域包括“產品數字孿生”“生產數字孿生”和“設備數字孿生”(圖6)。

圖6 數字孿生技術在裝備行業的應用

在產品的設計階段,利用數字孿生可以提高設計的準確性,并驗證產品在真實環境中的性能。這個階段的數字孿生的關鍵能力包含:數字模型設計,使用CAD工具開發出滿足技術規格的產品虛擬原型,精確地記錄產品的各種物理參數,以可視化的方式展示出來,并通過一系列驗證手段來檢驗設計的精準程度——模擬和仿真,通過一系列可重復、可變參數、可加速的仿真實驗,來驗證產品在不同外部環境下的性能和表現,在設計階段就可驗證產品的適應性。產品數字孿生將在需求驅動下,建立基于模型的系統工程產品研發模式,實現“需求定義-系統仿真-功能設計-邏輯設計-物理設計-設計仿真-實物試驗”全過程閉環管理,從細化領域將包含如下幾個方面(圖7):

圖7 數字孿生技術在裝備行業的應用——產品數字孿生

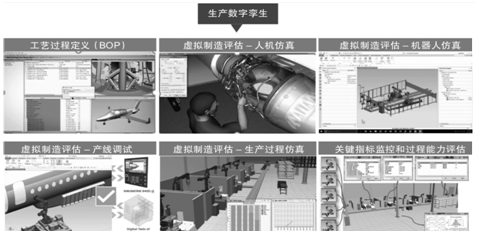

在產品的制造階段,生產數字孿生的主要目的是確保產品可以被高效、高質量和低成本地生產,它所要設計、仿真和驗證的對象主要是生產系統,包括制造工藝、制造設備、制造車間、管理控制系統等。利用數字孿生可以加快產品導入的時間,提高產品設計的質量,降低產品的生產成本和提高產品的交付速度。 產品生產階段的數字孿生是一個高度協同的過程,通過數字化手段構建起來的虛擬生產線,將產品本身的數字孿生同生產設備、生產過程等其他形態的數字孿生高度集成起來,具體實現如下功能(圖8):

圖8 數字孿生技術在裝備行業的應用——生產數字孿生

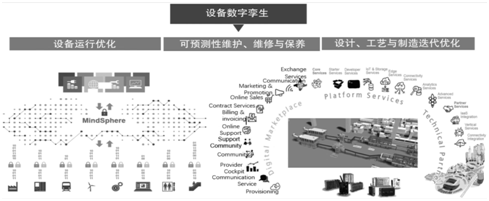

關鍵指標監控和過程能力評估。通過采集生產線上的各種生產設備的實時運行數據,實現全部生產過程的可視化監控,并且通過經驗或者機器學習建立關鍵設備參數、檢驗指標的監控策略,對出現違背策略的異常情況進行及時處理和調整,實現穩定并不斷優化的生產過程。作為客戶的設備資產,產品在運行過程中將設備運行信息實時傳送到云端,以進行設備運行優化、可預測性維護與保養,并通過設備運行信息對產品設計、工藝和制造迭代優化(圖9)。

圖9 數字孿生技術在裝備行業的應用——設備數字孿生

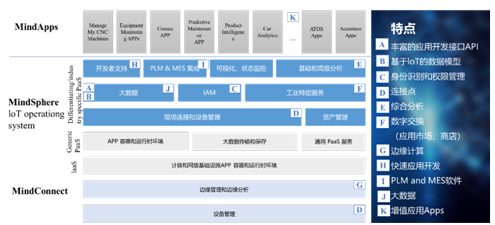

通過工業物聯網技術實現設備連接云端、行業云端算法庫以及行業應用APP,以西門子MindSphere平臺為例說明運營數字化雙胞胎的架構(圖10)。該架構包含: ? 連接層MindConnect:支持開放的設備連接標準,如OPCUA,實現西門子與第三方產品的即插即用,并對數據傳輸進行安全加密。 ?平臺層MindSphere:為客戶個性化APP的開發提供開放式接口,并提供多種云基礎設施,如SAP、AWS、MicrosoftAzure,并提供公有云、私有云及現場部署。 ?應用層MindApps:應用來自西門子與合作伙伴的APP,或由企業自主開發的APP,以獲取設備透明度與深度分析報告。預測性服務可將大數據轉變為智能數據。數字化技術的發展可讓企業洞察機器與工廠的狀況,從而在實際問題發生之前,對異常和偏離閾值的情況迅速做出響應。

圖10 數字孿生和物聯網技術在裝備行業的應用

審核編輯 :李倩

-

機器學習

+關注

關注

66文章

8406瀏覽量

132567 -

物聯網技術

+關注

關注

1文章

365瀏覽量

21692 -

數字孿生

+關注

關注

4文章

1319瀏覽量

12243

原文標題:再聊數字孿生技術!

文章出處:【微信號:數字化企業,微信公眾號:數字化企業】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

再聊數字孿生技術!

再聊數字孿生技術!

評論