半導體超音波洗凈原理及技術

半導體行業中為了讓片子清洗的更干凈,一直是讓從事半導體工作人員頭疼的問題。應用超聲波來對片子表面進行清洗是目前行業內普遍采用的方法。超聲波清洗的功率、頻率、尺寸、清洗劑溫度的選擇都是與片子清潔程度有著密切的關系。

超聲波清洗的原理:

超聲波清洗是利用超聲波在液體中的空化作用、加速度作用及直進流作用對液體和污物直接、間接的作用,使污物層被分散、乳化、剝離而達到清洗目的。目前所用的超聲波清洗機中,空化作用和直進流作用應用得更多。

超聲波空化作用:

空化作用就是超聲波以每秒兩萬次以上的壓縮力和減壓力交互性的高頻變換方式向液體進行透射。在減壓力作用時,液體中產生真空核群泡的現象,在壓縮力作用時,真空核群泡受壓力壓碎時產生強大的沖擊力,由此剝離被清洗物表面的污垢,從而達到精密洗凈目的。 在超聲波清洗過程中,肉眼能看見的泡并不是真空核群泡,而是空氣氣泡,它對空化作用產生抑制作用降低清洗效率。只有液體中的空氣氣泡被完全脫走,空化作用的真空核群泡才能達到最佳效果。

超聲波直進流作用:

超聲波在液體中沿聲的傳播方向產生流動的現象稱為直進流。聲波強度在0.5W/cm2時,肉眼能看到直進流,垂直于振動面產生流動,流速約為10cm/s。通過此直進流使被清洗物表面的微油污垢被攪拌,污垢表面的清洗液也產生對流,溶解污物的溶解液與新液混合,使溶解速度加快,對污物的搬運起著很大的作用。

清洗液離子傳輸加速度:

液體粒子推動產生的加速度。對于頻率較高的超聲波清洗機,空化作用就很不顯著了,這時的清洗主要靠液體粒子超聲作用下的加速度撞擊粒子對污物進行超精密清洗。

超聲波清洗功率和頻率的選擇:

超聲清洗效果不一定與(功率×清洗時間)成正比,有時用小功率,花費很長時間也沒有清除污垢。而如果功率達到一定數值,有時很快便將污垢去除。若選擇功率太大,空化強度將大大增加,清洗效果是提高了,但這時使較精密的零件也產生蝕點,得不償失,而且清洗缸底部振動板處空化嚴重,水點腐蝕也增大,在采用三氯乙烯等有機溶劑時,基本上沒有問題,但采用水或水溶性清洗液時,易于受到水點腐蝕,如果振動板表面已受到傷痕,強功率下水底產生空化腐蝕更嚴重,建議選擇kelisonic輻射面電鍍硬鉻處理,加強超聲波輻射面的硬度,從而減輕超聲波振板表面空化腐蝕現象;因此要按實際使用情況選擇超聲功率。

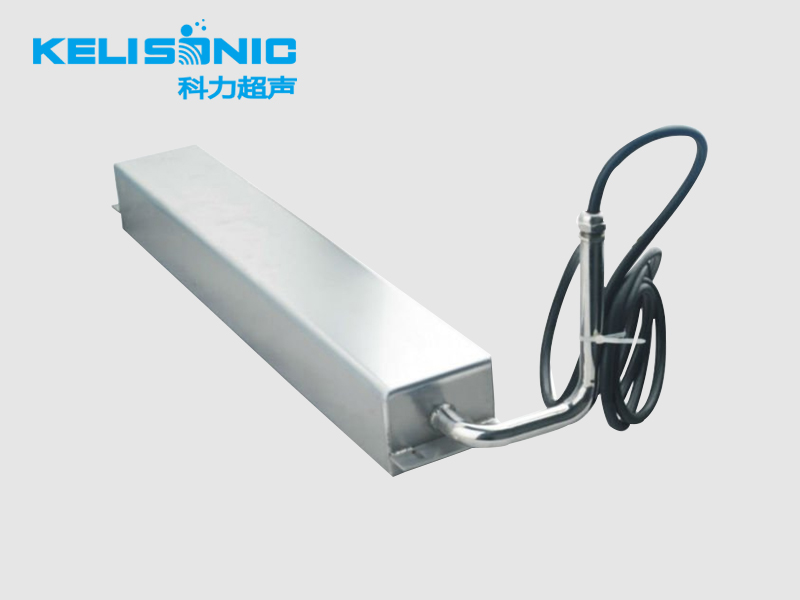

投入式超聲波清洗機

超聲波清洗機頻率的選擇:

超聲頻率的大小是超聲能量的反映,對于不同大小的臟物所適用的頻率不盡相同。不同頻率針對的顆粒大小也不同,詳見下表:

| 超音波頻率(周波數) | 污染物顆粒大小 |

| 25KHz-28KHz | 大于5微米(傳統五金行業清洗使用) |

|

40KHz |

2~50微米(精密五金部品,部分光學零部件清洗) |

| 68KHz-80KHz |

1~5微米 (精密電子零件,部分電路板,部分光學零件清洗) |

| 120KHz-132KHz | 0.5~3微米 (太陽能硅片,太陽能片等精密清洗) |

| 170KHz-200KHz | 0.2~1.5微米(半導體硅片部分工藝精密清洗) |

| 750KHz-950KHz | 0.1~0.3微米(半導體晶圓清洗) |

不同的超聲波頻率有不同的優缺點,選擇合適的超聲波頻率對于部品清洗的潔凈程度有著至關重要的影響。選擇依據大概如下:①低頻超聲能清洗很臟的片子,具有很強的清洗力,但也容易損傷部品;②高頻率超聲能清洗細小的臟物,很臟的部品洗不掉。

超聲波清洗液溫度和液面的選擇:

水清洗液最適宜的清洗溫度為40-60℃,尤其在天冷時若清洗液溫度低空化效應差,清洗效果也差。因此有部分清洗機在清洗缸外邊繞上加熱電熱絲進行溫度控制,當溫度升高后空化易發生,所以清洗效果較好。當溫度繼續升高以后,空泡內氣體壓力增加,引起沖擊聲壓下降,反應出這兩因素的相乘作用。

超聲波清洗液液位的選擇:

一般清洗液液面高于振動子表面100mm以上為佳。例300W、28kHz液面約高120mm;600W、28kHz液面約高150mm。由于單頻清洗機受駐波場的影響,波節處振幅很小,波幅處振幅大造成清洗不均勻。因此最佳選擇清洗物品位置應放在波幅處。kelisonic可根據不同零件的清洗要求設計定制雙頻超聲波清洗機,或者三頻超聲波清洗機;選擇雙頻超聲波清洗機最理想的頻率點最好為一倍頻率差以上較為理想;

審核編輯黃宇

-

半導體

+關注

關注

334文章

27305瀏覽量

218155 -

超聲波

+關注

關注

63文章

3014瀏覽量

138351

發布評論請先 登錄

相關推薦

中國半導體的鏡鑒之路

半導體封裝技術的類型和區別

第六屆意法半導體工業峰會2024

半導體靶材:推動半導體技術飛躍的核心力量

中國半導體產業的十大技術“瓶頸”解析

喜訊 | MDD辰達半導體榮獲藍點獎“最具投資價值獎”

半導體發展的四個時代

半導體發展的四個時代

半導體先進封裝技術

半導體超音波洗凈原理及技術

半導體超音波洗凈原理及技術

評論