隨著微加工技術的發展,基于MEMS微橋結構技術制造的微測輻射熱計器件,具備與半導體讀出電路單芯片集成并實現大規模生產的能力,逐漸成為非制冷紅外探測器的主流制造技術。然而業界的從業者主要是使用半導體工廠實現讀取電路的生產,而以專用MEMS工廠來實現該產品MEMS部分的生產。

由于專用MEMS生產線的生產規模小、專用設備功能單一、且無法應用不斷發展的先進半導體工藝技術,再加上其高額運營成本必然導致芯片成本居高不下且產能有限,是制約該產品市場進一步拓展的關鍵因素。

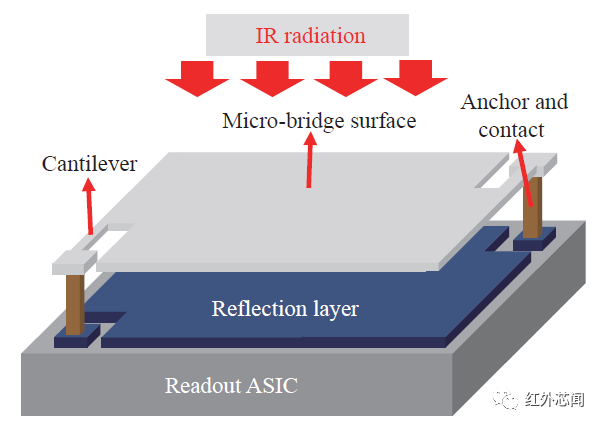

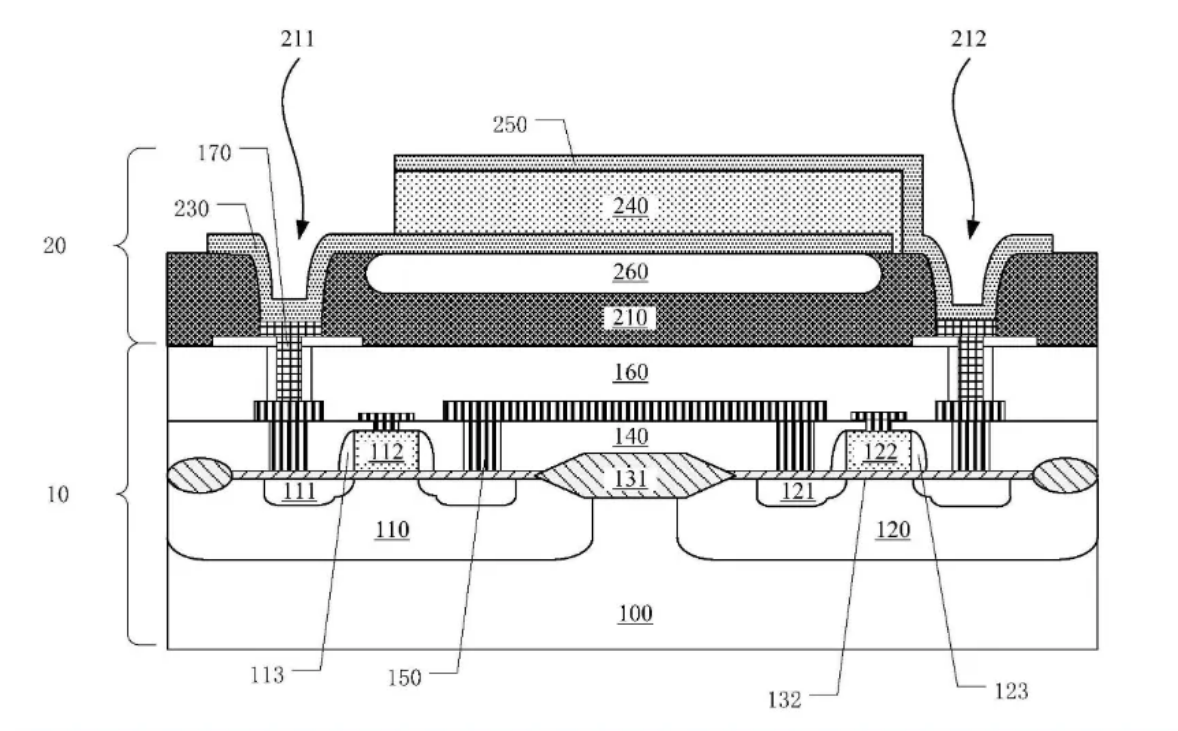

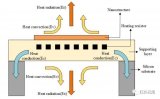

圖1 典型微測輻射熱計器件結構示意圖

據麥姆斯咨詢報道,近期,火箭軍工程大學劉剛教授研究團隊在《紅外與激光工程》期刊上發表了以“微測輻射熱計器件工藝開發和特性評估”為主題的文章。該文章第一作者是劉偉博士,主要從事紅外成像與測量技術等方面的研究;通訊作者是劉剛教授,主要從事空間控制工程與技術等方面的研究。

為解決微測輻射熱計器件工藝開發相關的問題,該研究基于半導體生產線設備,以單芯片集成方案為目標,開發了基于MEMS微橋結構和非晶硅敏感材料的微測輻射熱計器件,對其關鍵結構的物理形貌、電學等特性進行了測試和評估,并對該產品量產技術可行性進行了評估。

實驗方案

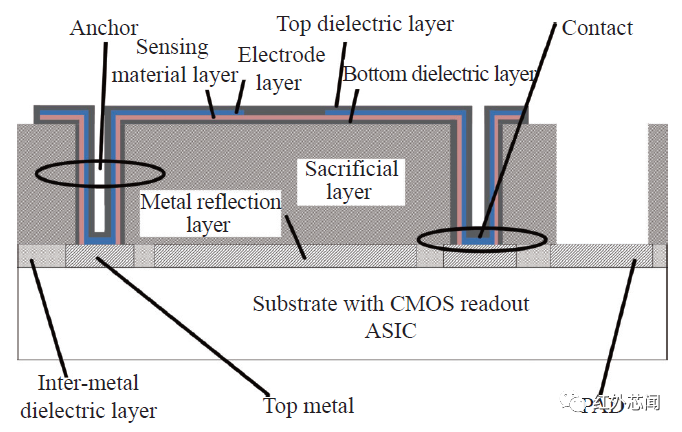

該文章重點研究如何采用與半導體工藝兼容的技術方案,在標準半導體產線上開發并實現基于MEMS微橋結構的微測輻射熱計器件,并驗證其ASIC-MEMS單芯片集成方案的可行性。文中研究的關鍵技術環節包括:利用半導體工藝技術實現ASIC讀取電路的制造,并在ASIC讀取電路硅片之上,利用頂層金屬層實現金屬反射層、著陸金屬、PAD和硅片表面平坦化等結構和功能;開發與半導體工藝兼容的MEMS工藝,實現基于MEMS微橋結構的微測輻射熱計器件,并評估其工藝、結構和器件等性能,以及ASIC-MEMS單芯片集成的可行性。基于MEMS微橋結構的微測輻射熱計器件截面結構示意圖見圖2。

圖2 與半導體工藝兼容的微輻射熱計器件截面示意圖

如圖2所示,可以看到,MEMS微橋結構是該器件的核心結構,其中關鍵膜層工藝實驗方案如下:

(1)基于頂層金屬工藝開發和實現金屬反射層、著陸金屬和PAD層,該部分是利用改進的半導體頂層金屬工藝實現的,其疊層材料為Ti/TiN/Al,其疊層厚度約為4500? (1?=10?1?m)左右;

(2)利用化學氣相沉積工藝技術,開發厚度為1000?左右的低溫低應力非晶硅工藝,將其設置在微橋表面,用于形成敏感層電阻;

(3)開發低應力薄金屬電極層工藝,在保證微橋整體應力平衡的基礎上,實現敏感層電阻電學信號的引出;

(4)利用CVD技術開發低應力氮化硅薄膜,將其設置在敏感層電阻上方,用于增強整個結構的機械支撐;利用CVD技術開發低應力SiO?薄膜,將其設置在敏感層電阻下方,同時設置在氮化硅上方,用于釋放時對整個微橋結構的保護作用。

該結構中,支撐和電連接模塊是實現微橋支撐和電信號引出的關鍵,該模塊位于犧牲層內,包括支撐孔及其底部的接觸孔兩部分。綜合考慮工藝復雜性、成本和可靠性等因素,文中采用了溝槽優先的集成方案,即先在犧牲層內光刻刻蝕形成支撐孔,再沉積釋放保護層和敏感層,然后在支撐孔底部光刻刻蝕形成接觸孔,最后沉積金屬電極形成電連接,而不再設置金屬塞或者介質塞結構,可以大大降低工藝復雜度和成本。

完成微測輻射熱計器件開發后,文中對其關鍵工藝、結構和器件的物理形貌、電學特性以及釋放后的懸空MEMS微橋結構進行了測試和分析,以評估其是否滿足單芯片集成產品的量產技術需求。

器件性能表征、可行性評估和驗證

將MEMS微橋結構直接構建在半導體工藝制造的ASIC讀取電路硅片互連層次之上,能夠與ASIC讀取電路芯片共享襯底面積,具有集成度高、低成本、低寄生、高性能等優勢。然而MEMS工藝會引入較厚的疊層薄膜和較大的硅片表面高低起伏,這將導致硅片翹曲、CD/overlay超標、光刻膠殘留、寄生電阻等問題,也會影響到電學接觸等特性,同時,整個MEMS微橋結構各工藝模塊相互關聯,并直接影響到微測輻射熱計器件特性以及懸空MEMS微橋結構的平坦度等。

敏感層材料開發

敏感層材料是微測輻射熱計器件的核心技術。文中基于半導體CVD工藝技術開發了低溫低應力非晶硅薄膜做為敏感層材料,將薄膜沉積溫度控制在380℃,以避免對前面工藝和器件產生影響,并將該薄膜應力控制在?/?100MPa,以保證釋放后懸空MEMS微橋結構的平坦度。

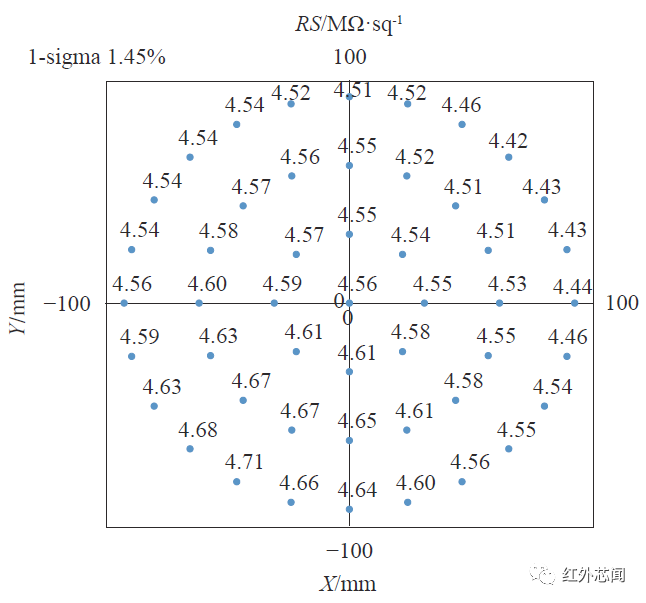

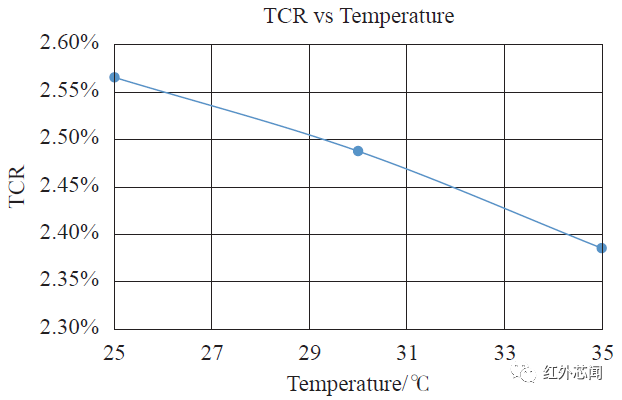

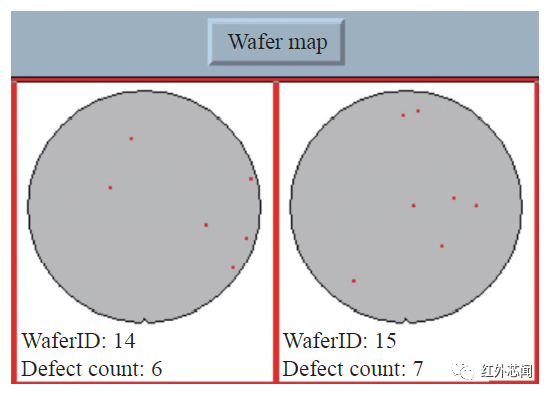

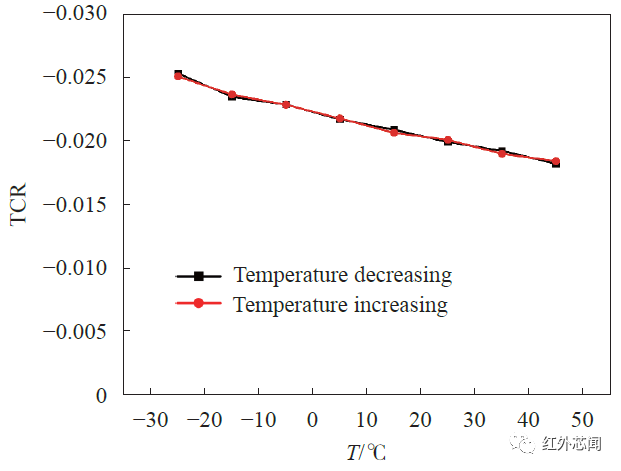

根據微測輻射熱計器件原理可知,敏感層電阻均勻性直接影響到非均勻性輸出等關鍵電學性能,對產品良率起到至關重要的作用。敏感層材料的電阻溫度系數TCR是微測輻射熱計器件的核心參數,直接影響產品的靈敏度等性能。低溫CVD非晶硅薄膜工藝由于溫度低反應氣體分解不充分等原因,其顆粒往往較多,同時,非晶硅與其他薄膜的黏附性較差,很容易出現剝落等問題。該研究的器件性能表征結果如圖3至圖5所示。

圖3 1000?非晶硅薄膜片內RS分布圖

圖4 1000?非晶硅薄膜TCR與溫度的關系圖

圖5 1000?非晶硅薄膜顆粒數掃描圖

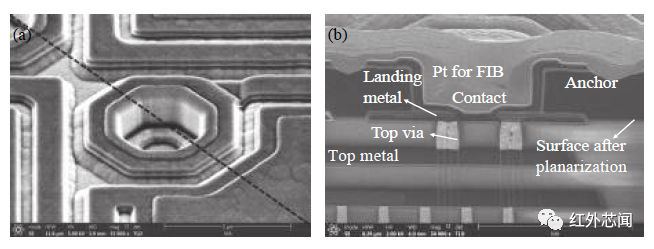

硅片表面平坦化及支撐與電連接結構開發

在ASIC完成后,硅片表面起伏較大,需要引入平坦化工藝實現其平坦化。該方案在ASIC完成后,通過引入頂層通孔(Top via)及對應的化學機械拋光工藝,實現表面平坦化,見圖6的“Surface after Planarization”位置,然后在進行后續MEMS工藝。

圖6 (a)MEMS微橋結構Topview SEM照片;(b)支撐和接觸孔截面SEM照片

敏感層電阻結構開發

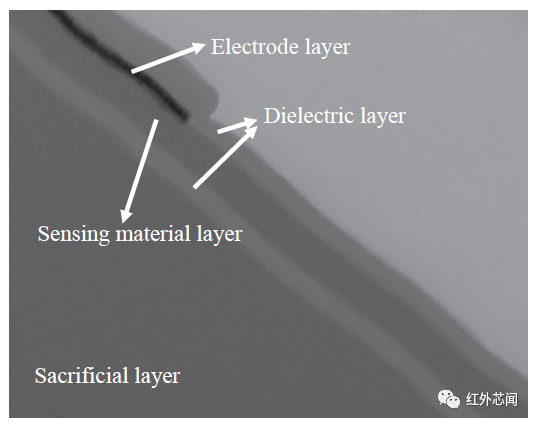

敏感層電阻是微測輻射熱計器件的核心。如圖2和圖3所示,文中使用薄金屬電極層圖形定義敏感層電阻,其工藝方法是在敏感層上沉積金屬電極,然后通過光刻刻蝕形成電極層圖形。可以看到,電極層圖形化時,刻蝕工藝會直接接觸敏感層材料,如該工藝控制不好,會損傷到敏感層材料,并影響敏感層電阻均勻性。

經對比實驗和工藝優化,文中最終選擇高選擇比的濕法工藝實現薄金屬電極的刻蝕,以降低該步工藝對敏感層材料的損傷。如圖7所示,非晶硅敏感層幾乎沒有受到任何工藝損傷,且電極層圖形邊界清晰,沒有看到濕法工藝導致的電極層側面腐蝕問題。圖中,由于CVD成膜工藝的保行特性,CVD生長敏感層薄膜時,會在表面呈現出其下方犧牲層薄膜表面的起伏形貌。

圖7 微橋表面非晶硅敏感層電阻結構的截面TEM照片

ASIC+MEMS單芯片集成可行性評估和驗證

文中采用與半導體工藝兼容的技術方案,在ASIC讀取電路硅片之上構建MEMS微橋諧振腔結構,從而實現ASIC和MEMS的單芯片集成。由于MEMS工藝需要引入較厚的疊層薄膜,并形成較大的硅片表面凹凸起伏形貌,在加上讀取電路硅片自身的翹曲,這將導致嚴重的硅片翹曲,因此單芯片集成要解決得首要問題就是硅片的全局應力問題。

業界一般將翹曲硅片作為圓的一段“圓弧”,并將該圓的半徑定義為曲率半徑,用來評估硅片翹曲程度。通過應力測試設備,文中首先確認了ASIC硅片的翹曲程度,得到其曲率半徑在?80m左右;然后對整個MEMS工藝進行了集成優化,包括各疊層薄膜的應力控制和應力平衡等,重點將較厚的犧牲層薄膜應力調整低于100MPa的張應力模式,一方面避免硅片翹曲加重,一方面避免相鄰工藝的應力模式變化太大,導致的薄膜剝落問題。

經工藝優化后,在整個MEMS集成工藝過程中使得硅片曲率半徑絕對值始終大于80m,從而以保證ASIC+MEMS單芯片集成產品的性能。

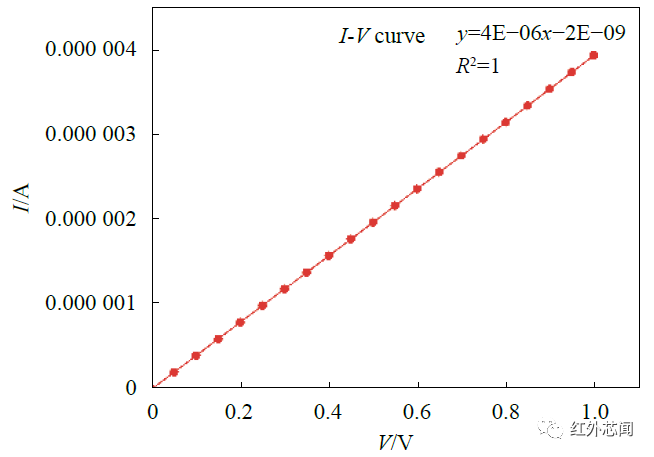

敏感層電阻電學特性評估

文中開發的敏感層電阻是由電極層圖形定義的,是微測輻射熱計器件的核心組成部分,需要對其電學特性進行綜合評估。如圖8所示,是使用HP4156 C對該器件以電壓掃描方式測試得到的I-V曲線。可以看到,其電阻值在250kΩ左右,且經線形擬合后I-V曲線呈現良好的線形關系,其線形相關系數R2=1,即敏感材料層電阻結構中,電極層金屬與非晶硅敏感層呈現出良好的歐姆接觸特性。

圖8 電極層定義的非晶硅熱敏電阻薄膜的I-V曲線

完成整個工藝流程后,需要對器件級敏感層電阻的TCR這一關鍵特性進行測試,以評估其結構和集成工藝對敏感層材料的影響,及其是否滿足量產產品的需求。如圖9所示,可以看到升降溫情況下,其TCR曲線基本重合,沒有出現明顯的滯回現象;同時,25℃下器件級敏感層電阻的TCR約為?2%左右,略低于光片無圖形薄膜材料TCR的測試值(見圖4),原因是由于梁結構、無柱支撐結構側壁和底部、接觸孔底部等結構的薄金屬電極構成的寄生電阻占總電阻比例較高,且金屬的電阻溫度系數較小導致。該器件電學特性與業界報道數據相當,能夠滿足產品性能要求。

圖9 電極層定義的熱敏電阻薄膜的TCR曲線

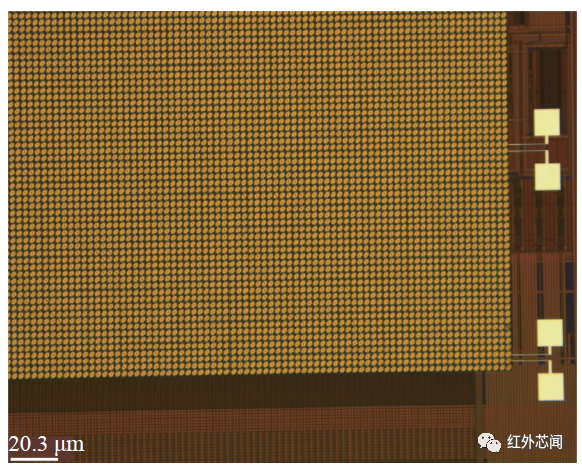

釋放后懸空MEMS微橋結構特性評估

完成微測輻射熱計器件的MEMS工藝后,使用釋放工藝去除犧牲層薄膜,從而形成懸空的MEMS微橋結構。由于微測輻射熱計主要用于成像相關應用,需要以上述MEMS微橋結構的器件為單元,組成大面積陣列以實現成像功能,因此需要評估其微橋結構單元和陣列的平坦度和均勻性。

MEMS微橋表面的平坦度是由其組成的各膜層應力決定的,需要對其薄膜應力進行匹配設計和優化。以應力匹配為例,如果其中某一層薄膜具有向上(張應力)或向下(壓應力)的應力模式,則需要相反應力模式的薄膜來平衡應力。而當微橋上的薄膜層次較多時,整個應力平衡的過程控制將非常困難。

為了得到平坦的微橋表面,避免復雜的多層薄膜應力平衡,每層薄膜的應力都要被很好地控制在較低的水平。同時,需要嚴格控制各層薄膜的膜厚均勻性,可以保證各層薄膜應力能夠均勻地施加到硅片內各個單元微橋表面上,避免出現局部應力不均勻導致的良率損失。

經過工藝優化,使用光學顯微鏡對釋放后懸空的MEMS微橋陣列進行均勻性評估。如圖10所示,可以看到,顯微鏡光學視場內MEMS微橋陣列呈現均勻的顏色,僅有一個位于右下角最外側的單元結構出現失焦現象,表明文中方案開發的MEMS微橋結構釋放后具有良好的均勻性,能夠很好地滿足該產品的需求。

圖10 釋放后MEMS微橋結構微測輻射熱計器件陣列的光學形貌數據

結論

該研究采用與半導體工藝兼容的工藝方案,開發了基于MEMS微橋結構的微測輻射熱計器件,其中,開發基于半導體CVD技術的非晶硅工藝作為關鍵敏感層材料,實現了與半導體工藝良好的兼容性;開發溝槽優先工藝集成方案實現MEMS接觸模塊,而無需金屬塞或介質塞,能夠大幅度降低成本和工藝復雜性;開發高性能敏感層電阻圖形化技術,實現良好的歐姆接觸特性和優異的TCR特性;同時,通過工藝開發和結構/工藝優化設計,由該器件組成的懸空MEMS微橋陣列呈現良好的平坦度和均勻性。

經過對該器件的模塊工藝、集成方案、結構形貌、電學特性等進行了的測試和評估,結果表明,文中技術方案能夠很好地滿足微測輻射熱計器件及對應的單芯片集成非制冷紅外探測器產品的量產技術需求。

審核編輯:劉清

-

asic

+關注

關注

34文章

1199瀏覽量

120441 -

mems

+關注

關注

129文章

3924瀏覽量

190587 -

單芯片

+關注

關注

3文章

419瀏覽量

34572 -

紅外探測器

+關注

關注

5文章

289瀏覽量

18073 -

CVD

+關注

關注

1文章

72瀏覽量

10735

原文標題:微測輻射熱計器件工藝開發和特性評估

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

射頻功率計的技術原理和應用場景

微測輻射熱計陣列的紅外攝像頭,用于提高自動駕駛的安全性

AMEYA360:士蘭微“MEMS器件及其制造方法”專利獲授權

載譽而歸!安泰電子2024微納器件與系統創新論壇之行圓滿結束

中科微感MEMS氣體傳感器量產技術再次突破瓶頸,良品率接近98%

金航標kinghelm薩科微slkor

英唐智控正式發布新一代的8毫米MEMS微振鏡

基于微納結構的MEMS熱輻射紅外光源技術原理

基于MEMS微橋結構技術制造的微測輻射熱計器件

基于MEMS微橋結構技術制造的微測輻射熱計器件

評論