本應(yīng)用筆記提供了使用引線框架芯片級封裝(LFCSP)的設(shè)計和制造指導(dǎo)。LFCSP符合JEDEC MO220和MO229大綱。

描述

LFCSP是一種近芯片級封裝(CSP),是一種塑料封裝引線鍵合封裝,采用無引線封裝形式的銅引線框架基板。

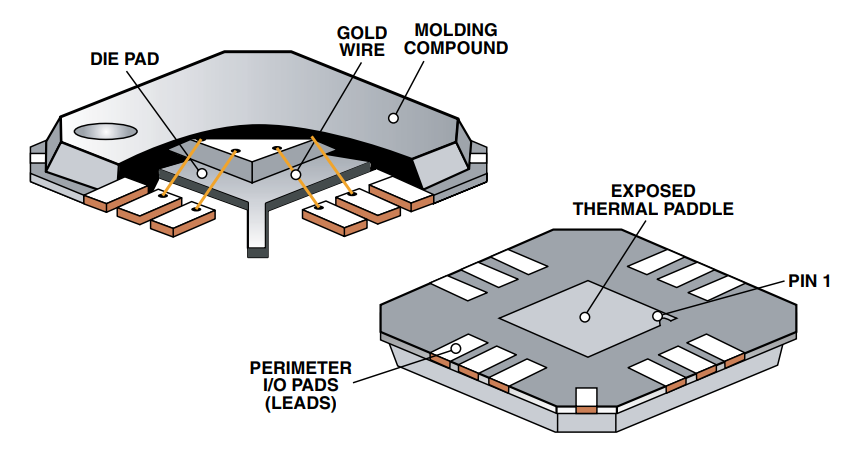

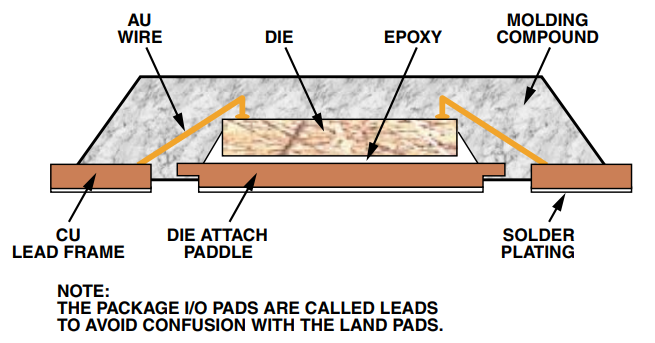

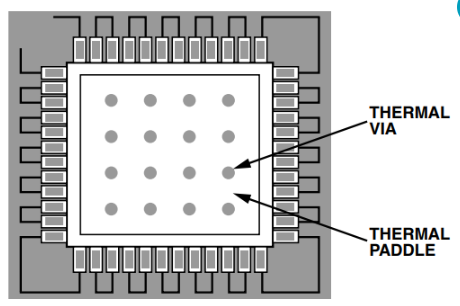

周邊輸入/輸出焊盤位于封裝的外邊緣。與印刷電路板 (PCB) 的電接觸是通過將封裝底面上的周邊焊盤和裸露焊盤焊接到 PCB 上進(jìn)行的。通過將裸露的散熱焊盤(見圖1)焊接到PCB上,有效地從封裝傳導(dǎo)熱量。通過向下鍵合和導(dǎo)電芯片粘接材料提供穩(wěn)定的電氣接地連接。引線鍵合使用金線提供(見圖 2)。周邊和導(dǎo)熱焊盤表面鍍成 Sn/Pb 焊料或 100% Sn.包裝采用卷帶或托盤包裝。

圖1.LFCSP的等距切割視圖

圖2.LFCSP的橫截面

LFCSP非常適合手持式移動應(yīng)用或任何重量和尺寸有問題的應(yīng)用。它允許比相應(yīng)的引線封裝樣式更高密度的PCB應(yīng)用。

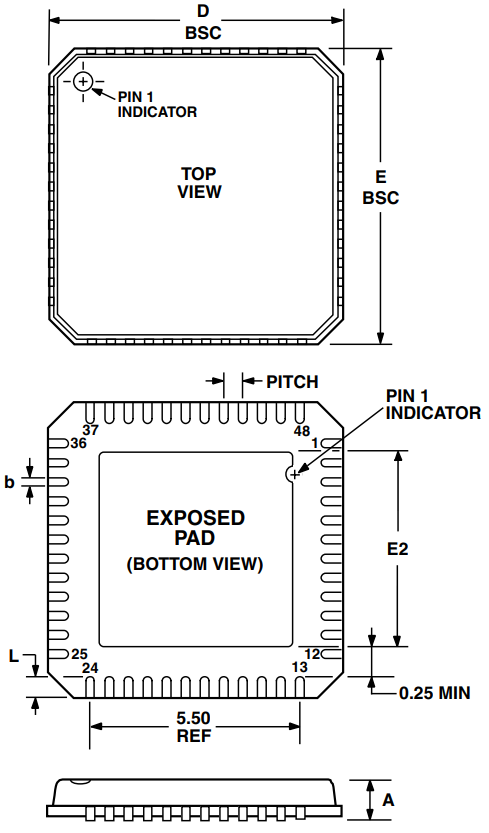

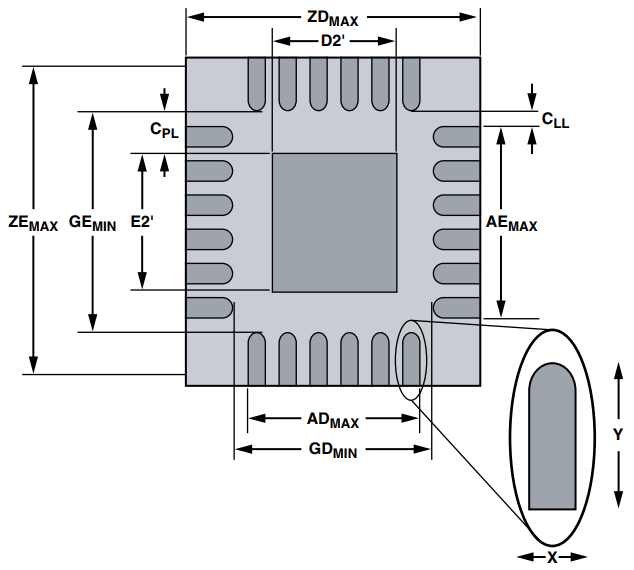

LFCSP的詳細(xì)封裝外形如圖3所示。

圖3.LFCSP外形圖(JEDEC MO-220)

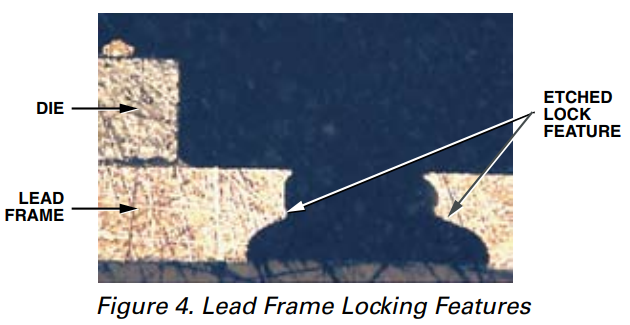

ADI封裝在最終裝配過程中從模制帶材上沖壓或鋸切而成。引線框架的半蝕刻為周邊焊盤和芯片散熱焊盤提供了模塑化合物鎖定功能(見圖 4)。該封裝目前的特點是濕敏 (MSL) 3 級(有關(guān) MSL 級別,請參見 JEDEC J-STD-20)。

圖4.引線框架鎖定功能

優(yōu)于標(biāo)準(zhǔn)塑料封裝的優(yōu)勢

與標(biāo)準(zhǔn)塑料封裝相比,LFCSP技術(shù)具有許多顯著優(yōu)勢:

由于芯片尺寸更接近封裝尺寸,因此減少了電路板安裝空間。

由于消除了引線,從而減少了從芯片到PCB的電氣路徑長度,因此獲得了卓越的電氣特性。

較低的熱阻,因為裸露的焊盤焊接在PCB上。

引線框架工藝采用現(xiàn)有的成熟引線框架封裝技術(shù)。

可使用標(biāo)準(zhǔn)SMT組裝設(shè)備;無需底部填充。

通過焊接連接過程中低質(zhì)量封裝的自對準(zhǔn)特性可以實現(xiàn)高組裝良率。

電路板設(shè)計注意事項

為了獲得最佳性能,在設(shè)計主板和安裝封裝時應(yīng)特別考慮。為了增強(qiáng)散熱、電氣和板級性能,封裝底部的裸焊盤焊接到PCB上相應(yīng)的散熱焊盤上。PCB焊盤區(qū)域設(shè)計了熱通孔,以進(jìn)一步改善散熱。

許多因素可能會對電路板上的LFCSP封裝安裝和焊點質(zhì)量產(chǎn)生重大影響,包括電路板材料、電路板厚度、PCB周邊焊盤設(shè)計、散熱焊盤和通孔設(shè)計、模板設(shè)計、焊膏和焊料輪廓。

電路板材料

標(biāo)準(zhǔn)環(huán)氧玻璃基板(FR-4)與LFCSP組件兼容。使用熱膨脹系數(shù)(CTE)較低的基板可以提高可靠性。PCB 的 CTE 還可能受到金屬層數(shù)、層壓材料、跡線密度、操作環(huán)境、現(xiàn)場人口密度和 PCB 背面安裝等因素的影響。

焊盤圖案設(shè)計指南

LFCSP的PCB焊盤模式是根據(jù)電路板組裝商制定的指南或遵循IPC-SM-782等行業(yè)標(biāo)準(zhǔn)設(shè)計的。但是,由于散熱焊盤暴露在外,封裝底部的封裝周邊焊盤,因此應(yīng)在IPC方法中添加約束。ADI應(yīng)用筆記中概述的焊盤模式僅供參考,并考慮了周邊焊盤和封裝容差。

印刷電路板焊盤模式

LFCSP的PCB焊盤模式如圖5所示。公差分析需要考慮:

部件公差

印刷電路板公差

用于放置組件的設(shè)備的準(zhǔn)確性

對于組件公差,通常在封裝輪廓圖中給出的輪廓公差將轉(zhuǎn)換為基于最大材料條件 (MMC) 和最小材料條件 (LMC) 的公差。電路板公差定義了每個圖案尺寸的MMC和LMC之間的差異。這里假設(shè)PCB公差為0.05毫米;設(shè)備放置公差也假定為 0.05 mm。

圖5.焊盤模式或 PCB 封裝

圖6.

| JT最小 | 最小腳趾魚片 | 0.1 毫米 |

| JH最小 | 最小鞋跟圓角 | 0.05 毫米 |

| JS最小 | 最小側(cè)圓角 | 0.0 毫米 |

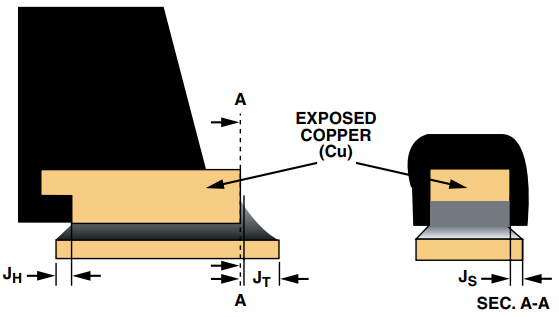

表I中定義的焊點圓角的最小值用于計算焊盤尺寸。選擇這些值時,認(rèn)識到引線的兩側(cè)和一端都嵌入模塑料中,并且不能在這些側(cè)面形成焊角。第四面的全引線厚度為銅 (Cu),暴露在封裝的側(cè)面。根據(jù)設(shè)計,這種引線厚度是裸露的銅,因為引線在電鍍后被切斷。引線上的切割作用是從封裝的底部到頂部,這導(dǎo)致裸露銅的底部被焊料覆蓋。人們普遍認(rèn)為,腳趾圓角的形成取決于所用焊膏的類型和封裝暴露在環(huán)境條件下的時間長短,但這不能保證。IPC/EIA J-STD-001 不需要在引線邊緣使用帶有裸露銅的腳趾圓角,用于僅底部端接。

考慮腳趾、腳跟和側(cè)圓角的最小值,以形成可靠的焊點。腳趾圓角將提高焊點的可靠性,應(yīng)為其形成做出規(guī)定。

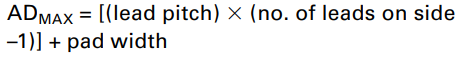

焊盤模式設(shè)計計算

查找焊盤圖案布局的指導(dǎo)尺寸。

焊盤圖案尺寸最初使用以下方法確定:

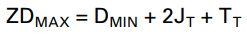

注:D最低是包外部輪廓的最小值。

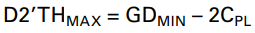

| 投 | 0.5 毫米 | 0.65 毫米 | 0.8 毫米 |

| X.MAX毫米 | 0.28 毫米 | 0.37 毫米 | 0.42 毫米 |

如表二所示,X.MAX設(shè)置為小于 b.MAX,最大封裝引線寬度為 0.5 mm 間距,以避免焊料橋接。

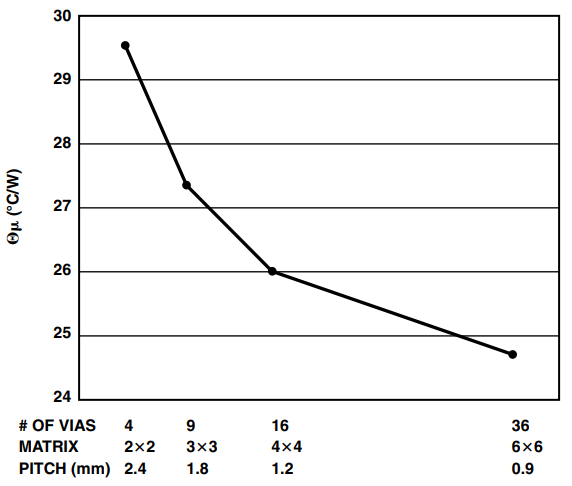

| TT | TS |

| 0.31 毫米 | 0.00 毫米 |

如表三所示,TT和 TS是腳趾和側(cè)面公差的均方根值,它考慮了元件、電路板和放置公差。這些值的計算在IPC-SM-782中有更詳細(xì)的定義。

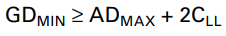

GD的計算最低不考慮封裝相鄰兩側(cè)的引線。為避免每個角上的兩個垂直引線之間出現(xiàn)任何焊料橋接,最小間隙 C將,是必需的。假設(shè)該間隙為 0.1 mm ≥,GD最低使用以下約束確定:

哪里:

焊盤長度確定如下:

為了確保堅固的設(shè)計并最大限度地減少電路板組裝過程中焊料橋接的可能性,需要最小金屬對金屬間隙為 0.2 mm。因此,對焊盤圖案的最終調(diào)整是通過將封裝輪廓與最大金屬尺寸疊加并調(diào)整焊盤圖案以保持 0.2 mm 的最小金屬間間隙來進(jìn)行的。

散熱焊盤設(shè)計

LFCSP設(shè)計有外露散熱焊盤,可將熱量從封裝傳導(dǎo)到PCB中。通過將熱通孔集成到PCB散熱焊盤中,可以更有效地將熱量散發(fā)到PCB的內(nèi)部金屬層中。

根據(jù)封裝焊盤尺寸,修改PCB散熱焊盤尺寸,以避免焊盤和周邊焊盤之間的焊橋。這是通過將散熱焊盤的外邊緣和周邊焊盤的內(nèi)邊緣之間的最小間隙定義為 C 來完成的.PL.此最小間隙固定為 0.25 mm,以給出熱焊盤的最大尺寸,按以下關(guān)系計算:

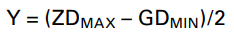

設(shè)計中內(nèi)置的熱通孔數(shù)量將取決于特定應(yīng)用的功耗和電氣要求。存在一個收益遞減點,額外的熱通孔可能不會顯著提高封裝的性能。如圖7所示,其中過孔數(shù)量對θ賈繪制了 7 mm × 7 mm 48 引腳封裝。此模擬使用0.3 mm的通孔直徑。隨著過孔間距的減小,對于相同的散熱焊盤尺寸,可以集成更多的過孔;但是,增量性能改進(jìn)會降低。

圖7.熱通孔數(shù)量對封裝熱性能的影響

建議使用 0.3 mm 至 0.33 mm 的通孔直徑將間距設(shè)置為 1.0 mm 至 1.2 mm 之間。圖7顯示了7 mm×48 mm 8引腳LFCSP的這些陣列的代表。

圖8.印刷電路板散熱焊盤和過孔

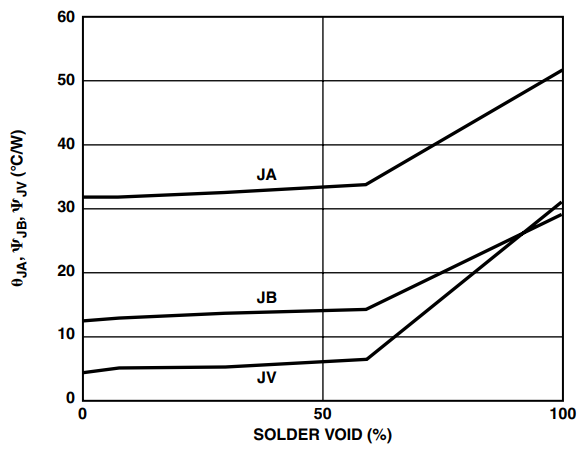

在圖9中,熱性能θ賈對于 50 mm ×6 mm LFCSP,覆蓋高達(dá) 6% 的槳葉面積的小多個空隙僅受到輕微影響。注意:小空隙不會影響焊點的可靠性;應(yīng)避免熱焊盤區(qū)域出現(xiàn)大空隙,因為這些空隙會影響電氣和機(jī)械性能。

圖9.空隙對熱性能的影響

阻焊層設(shè)計

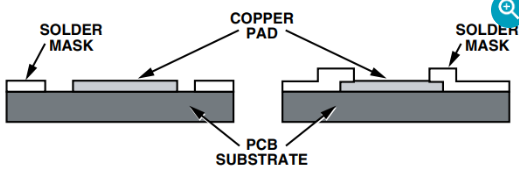

PCB上用于表面貼裝封裝的焊盤模式有兩種類型:阻焊層定義焊盤(SMD)和非阻焊層定義焊盤(NSMD)。

由于銅蝕刻工藝比阻焊工藝具有更嚴(yán)格的控制,因此NSMD優(yōu)于SMD。NSMD焊盤上的阻焊層開口大于銅焊盤,使焊料能夠粘附在銅焊盤的側(cè)面,從而提高焊點的可靠性。這兩種焊盤模式之間的差異如圖10所示。

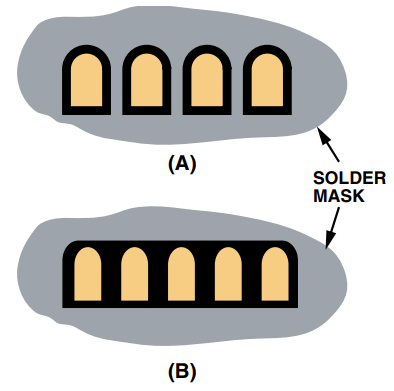

圖 10.NSMD 和 SMD 焊盤/焊盤的橫截面

推薦的阻焊層開口應(yīng)比銅焊盤尺寸大 120 微米至 150 微米,以允許阻焊層配準(zhǔn)公差,通常在 50 微米至 65 微米之間。阻焊網(wǎng)的寬度必須至少為 75 微米,以粘附在 PCB 表面.此約束允許單獨屏蔽每個焊盤,以實現(xiàn) 0.5 mm 或更高的引線間距。但是,對于PCB焊盤寬度為0.4 mm的0.25 mm間距部件,焊盤之間的阻焊網(wǎng)沒有足夠的空間。建議使用溝槽型阻焊開口,在封裝兩側(cè)的所有焊盤周圍設(shè)計一個大開口,焊盤之間沒有阻焊層,如圖11所示。最好將阻焊層的內(nèi)邊緣倒圓, 特別是對于拐角引線, 以便在拐角區(qū)域留出足夠的阻焊網(wǎng).

圖 11.阻焊層,用于 (a) 0.5 mm 及更高間距部件的周邊焊盤,以及 (b) 用于 0.4 mm 間距部件的焊層

當(dāng)熱焊盤尺寸接近理論最大值時,建議將導(dǎo)熱焊盤區(qū)域定義為阻焊層,以避免熱焊盤和周邊焊盤之間出現(xiàn)任何焊料橋接。面罩開口應(yīng)比所有四個側(cè)面的熱焊盤尺寸小 100 微米。

程序集注意事項

由于周邊焊盤表面積小,因此應(yīng)注意為LFCSP形成可靠的焊點。由于封裝下方的大散熱焊盤及其靠近周邊焊盤的內(nèi)邊緣,這進(jìn)一步復(fù)雜化了。雖然前面建議的周邊焊盤圖案設(shè)計可能有助于消除一些表面安裝問題,但周邊和導(dǎo)熱焊盤的模板設(shè)計和糊狀印刷都應(yīng)小心。由于表面貼裝裝配工藝因公司而異,因此建議仔細(xì)進(jìn)行工藝開發(fā)和表征。

周邊墊的模板設(shè)計

用于周邊焊盤的最佳和可靠的焊點應(yīng)具有約50至75μm的支座高度和外部良好的側(cè)角。實現(xiàn)良好支座的第一步是周邊焊盤的焊膏模板設(shè)計.模板孔徑開口應(yīng)設(shè)計為實現(xiàn)最大的漿料釋放。這是通過考慮以下兩個比率來實現(xiàn)的:

面積比 = 孔徑開口面積/孔徑壁面積 長寬比 = 孔徑寬度/模板厚度 對于矩形孔徑開口,根據(jù) LFSCP 封裝的要求,這些比率為 面積比 = LW/2T (L + W) 縱橫比 = W/T

哪里:

L和W是孔徑長度和寬度,T是模板厚度。為了獲得最佳的漿料釋放,面積和縱橫比應(yīng)分別大于0.66和1.5。建議模板孔徑應(yīng)與PCB焊盤尺寸為1:1,因為該孔徑可以輕松實現(xiàn)面積和縱橫比目標(biāo)。模板應(yīng)進(jìn)行激光切割和電解拋光。電解拋光有助于平滑模板壁,并導(dǎo)致更好的漿料釋放。還建議嚴(yán)格控制模板孔徑公差,特別是對于0.4毫米和0.5毫米間距的設(shè)備,因為這些公差可以有效減小孔徑尺寸。

熱焊盤的模板設(shè)計

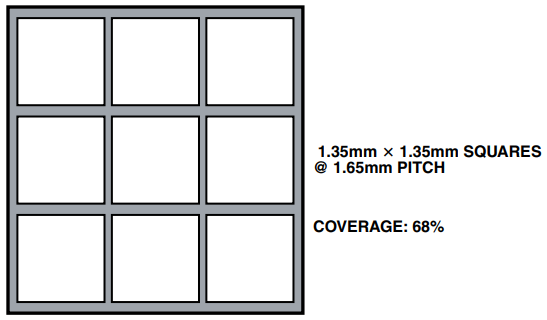

為了有效地去除封裝中的熱量并提高電氣性能,需要將散熱焊盤焊接(粘合)到PCB散熱焊盤上,最好具有最小的空隙。然而,由于存在熱通孔,而且對于較大尺寸封裝,散熱焊盤尺寸較大,因此可能無法消除空隙。此外,如果焊膏覆蓋率太大,回流過程中的放氣可能會導(dǎo)致缺陷(飛濺、焊球)。建議在模板中使用較小的多個開口,而不是在熱焊盤區(qū)域打印焊膏的一個大開口。這通常會導(dǎo)致 50% 到 80% 的焊膏覆蓋率。圖 12 顯示了如何實現(xiàn)這些覆蓋級別。

圖 12.用于 7 mm × 7 mm LFCSP 封裝的熱焊盤模板設(shè)計

裸露焊盤下方焊點內(nèi)的空隙會對高速和射頻應(yīng)用以及熱性能產(chǎn)生不利影響。由于LFCSP封裝包含一個大的中心焊盤,因此很難控制該區(qū)域內(nèi)的焊料空洞。該接地層內(nèi)的空隙會增加電路的電流路徑。空隙的最大尺寸應(yīng)小于平面內(nèi)的通孔間距。這確保了任何一個過孔都不會因任何空隙而使當(dāng)前路徑超出到下一個可用過孔的距離而變得無效。

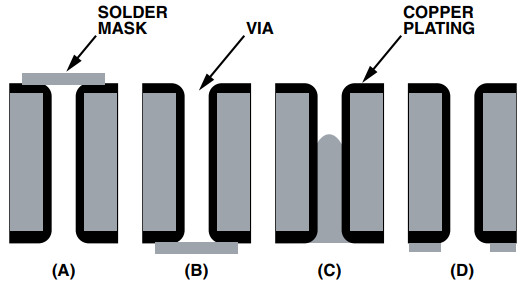

應(yīng)避免熱槳區(qū)域出現(xiàn)大空隙。為了控制散熱焊盤區(qū)域中的空隙,可能需要對熱通孔進(jìn)行阻焊,以防止回流過程中通孔內(nèi)部的焊料芯吸,從而將焊料從封裝散熱焊盤和PCB上的散熱焊盤之間的界面移開。為此采用了幾種方法,例如使用干膜阻焊層通過帳篷(頂部或底部),通過從底部用液體光想象(LPI)阻焊層堵塞,或通過侵占。這些選項如圖 13 所示。在通孔帳篷的情況下, 阻焊層直徑應(yīng)比通孔直徑大 100 微米.

圖 13.用于熱通孔的阻焊層選項 (a) 通過從頂部的帳篷;(b) 從底部搭建帳篷;(c) 通過堵塞底部;和 (d) 通過侵占底部

對于 0.125 mm 和 0.4 mm 間距零件,建議模板厚度為 0.5 mm。對于粗間距零件,模板厚度可以增加到 0.15 mm 至 0.2 mm。建議使用激光切割的不銹鋼模板,并帶有電拋光梯形壁,以改善焊膏釋放。由于回流焊后零件下方?jīng)]有足夠的空間,建議使用“無清潔”3型焊膏來安裝LFCSP。回流焊期間也建議使用惰性氣氛。

裝配工藝流程

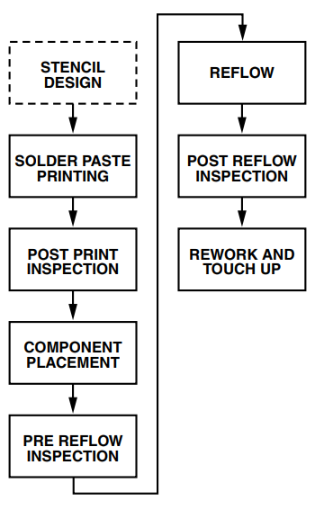

圖14顯示了將表面貼裝封裝安裝到PCB的典型工藝流程。

圖 14.典型的PCB安裝工藝流程

包括印后和回流焊后檢測非常重要。打印的漿料體積應(yīng)通過2D或3D技術(shù)測量。漿料體積應(yīng)約為模板孔徑體積的 80% 至 90%,以表明焊膏釋放良好。回流焊后,應(yīng)檢查安裝的封裝是否存在空隙、焊球或缺陷。可能還需要橫截面來確定圓角形狀和尺寸以及接頭支座高度。

焊點支座高度和圓角形成

焊點支架與散熱焊盤上的焊膏覆蓋量以及用于底部裸露導(dǎo)熱焊盤的LFCSP的通孔類型直接關(guān)系。電路板安裝研究表明,通過增加焊膏覆蓋率和在散熱焊盤區(qū)域使用堵塞過孔,封裝間距增加,如表IV所示。

| 48 個 I/O | 68 個 I/O | |||

| 焊膏覆蓋率 | 37克 | 67克 | 50克 | 81克 |

| 插拔過孔 | 35 | 64 | 67 | 76 |

| 侵占的通過 | 16 | 35 | 32 | 48 |

支座高度因潤濕或通過通孔 (PTH) 流入板的焊料量而異。侵占通孔為焊料流入 PTH 提供了一條簡單的路徑,并降低了封裝支座高度,而插拔通孔由于堵塞的通孔封閉的套管端阻礙了焊料流入過孔。此外,過孔的數(shù)量及其成品孔尺寸也會影響侵占通孔設(shè)計的支座高度。焊膏類型和反應(yīng)性會影響支架高度,PCB 厚度、表面光潔度和回流曲線也會影響。

為了實現(xiàn) 50 微米厚的焊點,這有助于提高板級可靠性,建議焊膏覆蓋率至少為 50% 對于堵塞通孔,對于侵占通孔類型至少為 75%。

外圍焊點圓角的形成受多種因素驅(qū)動。應(yīng)該意識到,只有引線的底面鍍有焊料,而不是末端。如果封裝存放在不受控制的環(huán)境中,引線側(cè)面的裸銅可能會氧化。根據(jù)所使用的焊膏(助焊劑)和氧化程度,可能會形成焊角。

圓角形成也是PCB焊盤尺寸、印刷焊料量和封裝間距高度的函數(shù)。由于可用的焊料有限,因此由導(dǎo)熱焊盤上的焊膏覆蓋率控制的更高間距可能無法留下足夠的焊料來形成圓角。相反,如果支座太低,可能會形成大的凸形圓角。由于中心焊盤覆蓋率和通孔類型對支座高度的影響最大,因此創(chuàng)建最佳圓角所需的焊料量各不相同。封裝支座高度和PCB焊盤尺寸將確定所需的體積。

錫膏回流

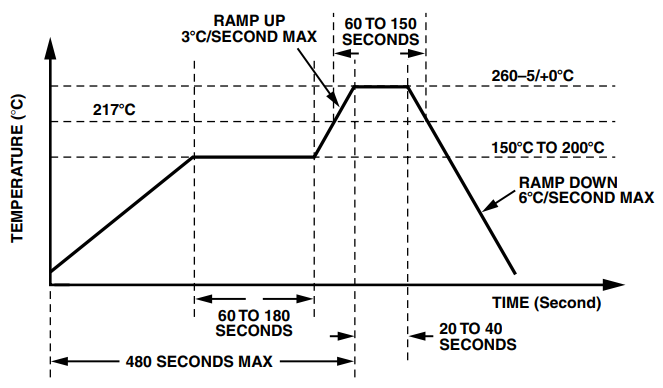

回流曲線和峰值溫度對空隙形成有很強(qiáng)的影響。

根據(jù)濕度敏感度等級,回流焊溫度不應(yīng)超過包裝合格的最高溫度。高于液相線溫度的時間應(yīng)在60 s左右,預(yù)熱時的斜坡速率不應(yīng)超過3°C/秒。 典型的無鉛曲線如圖15所示,基于JEDEC J-STD-20C。

圖 15.無鉛回流焊曲線

X射線檢測

通過使用z平面中的X射線設(shè)備的透射來實現(xiàn)對安裝在PCB上的LFCSP組件的檢測,該設(shè)備可以檢測橋接,短路,開路和焊接空隙。

目視檢查

由于焊點完全位于LFCSP封裝下方,因此無法從架空(z平面)目視檢查焊點。操作員使用目視檢查設(shè)備檢查組件與PCB焊盤的未對準(zhǔn)、焊料橋接或其他與工藝相關(guān)的故障。

重做

如果在組件連接后出現(xiàn)缺陷,電路板組件將需要返工以移除和更換設(shè)備。由于大多數(shù)焊接點無法接近,因此糾正缺陷通常需要完全移除和更換組件。

LFCSP的常見應(yīng)用包括安裝在小型,薄,密集的PCB上。這些因素,加上組件本身的小尺寸,可能會導(dǎo)致返工缺陷的挑戰(zhàn)。由于產(chǎn)品相關(guān)的復(fù)雜性,以下內(nèi)容只是為這些軟件包開發(fā)成功返工流程的指南和起點。

返工過程包括以下步驟:

董事會準(zhǔn)備

組件移除

多氯聯(lián)苯土地清理

錫膏的應(yīng)用

組件對齊和放置

組件附件

返工檢查

董事會準(zhǔn)備

在進(jìn)行任何返工之前, 強(qiáng)烈建議 PCB 組件在 125 下烘烤至少四個小時οC 以去除組件上的任何殘留水分。組件不應(yīng)超過包裝標(biāo)簽上指定的條件。

組件拆卸

為了便于從PCB上移除元件, 將元件連接到電路板的焊點應(yīng)回流.理想情況下,用于移除組件的回流曲線應(yīng)與用于組件連接的回流曲線相同。但是,只要回流完成,就可以減少液相線上方的時間。移除的組件不得重復(fù)使用。

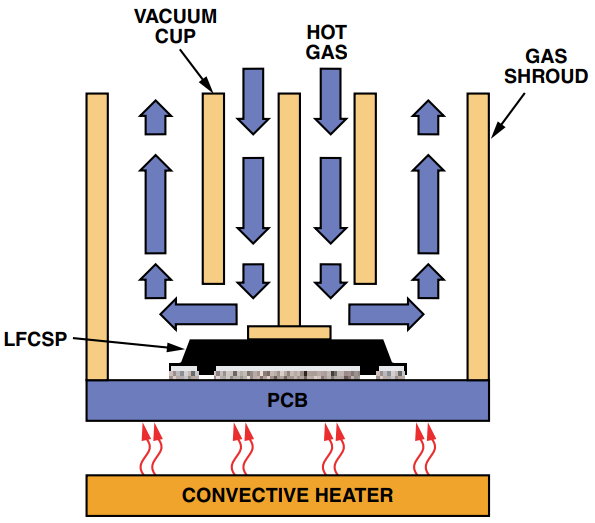

圖16顯示了典型的元件拆卸設(shè)置。在回流焊過程中,建議使用對流加熱器從底部局部加熱PCB。焊料的回流是通過將熱氣體引導(dǎo)到元件的頂部來實現(xiàn)的。在焊點回流焊期間,在導(dǎo)氣罩范圍內(nèi)運行的真空杯連接到組件的頂部。接頭回流后,在從回流到冷卻的過渡過程中,真空提離應(yīng)自動接合。鑒于組件尺寸小,真空壓力應(yīng)保持在 0.5 kg/cm 以下2.這將防止在所有接頭回流之前將組件抬起,并避免墊抬起。

圖 16.焊料在凝固前回流,LFCSP被取出

多氯聯(lián)苯土地清理

卸下組件后,現(xiàn)場應(yīng)做好充分準(zhǔn)備以接收更換設(shè)備。

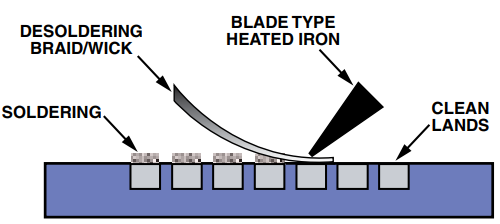

清潔現(xiàn)場分兩步完成:

脫焊—脫焊是通過將脫焊編織層與刀片式烙鐵結(jié)合使用來實現(xiàn)的,如圖 17 所示。刀片的寬度應(yīng)與元件封裝的最大寬度相匹配, 刀片溫度應(yīng)足夠低,以避免對電路板造成任何損壞.

清潔—應(yīng)使用不起毛的布和溶劑將場地擦拭干凈。溶劑通常特定于原始組件中使用的漿料類型。

圖 17.拆焊PCB焊盤

錫膏的應(yīng)用

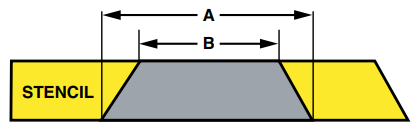

LFCSP元件的焊盤幾何形狀在回流焊時產(chǎn)生均勻的焊線厚度提出了挑戰(zhàn)。應(yīng)考慮印刷模板的許多關(guān)鍵特征。鋼網(wǎng)對準(zhǔn)精度和一致的焊料量轉(zhuǎn)移對于均勻的回流焊處理至關(guān)重要。模板厚度以及蝕刻圖案幾何形狀決定了沉積焊膏的精確體積。模板通常由黃銅或不銹鋼制成, 不銹鋼更耐用.作為指導(dǎo),建議對LFCSP組件使用125微米的模板厚度。

模板孔應(yīng)為梯形,如圖18所示,以確保焊膏均勻釋放并減少拖尾,因此尺寸A大于尺寸B。現(xiàn)代 PCB 的緊密幾何形狀和密集數(shù)量使得在已經(jīng)填充的電路板上準(zhǔn)確、均勻地絲網(wǎng)印刷焊膏變得非常困難.因此,建議將焊膏直接涂在元件的底座上。

圖 18.模板孔徑幾何形狀

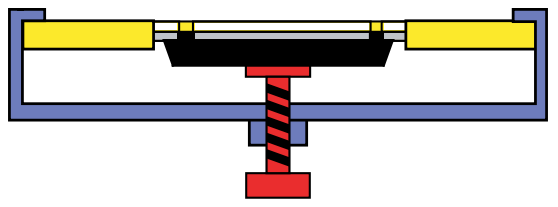

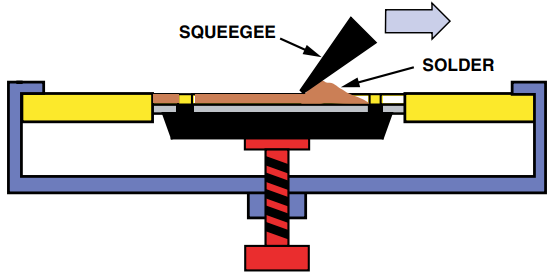

如圖 19 和圖 20 所示,組件為:

放入特定于特定包裝的模板和夾具中。

夾緊到位。

焊料使用金屬刮刀施加,125微米厚的模板,孔徑尺寸和形狀與封裝焊盤相同。

注意:LFCSP的支座高度小,沒有留下太多的清潔空間。因此,應(yīng)使用3型(25至45粒徑范圍)免清洗焊膏。

圖 19.LFCSP被夾在模板/夾具中

圖 20.焊膏通過模板涂在LFCSP的下表面

組件對齊和放置

封裝組件放置的精度取決于設(shè)備或工藝。LFCSP封裝由于其質(zhì)量小而往往具有自定心能力。由于液體焊料內(nèi)的表面張力,輕微未對準(zhǔn)的部件(距離焊盤中心不到 50%)在回流過程中應(yīng)自對準(zhǔn)。然而,嚴(yán)重未對準(zhǔn)的封裝(偏離焊盤中心大于50%),當(dāng)它們受到回流時,可能會導(dǎo)致焊橋?qū)е码姎舛搪贰?/p>

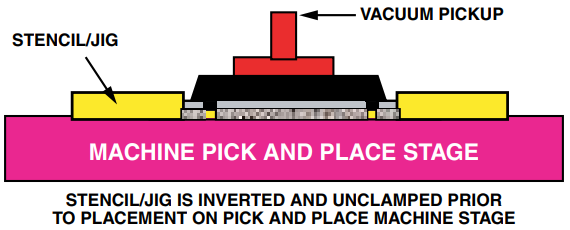

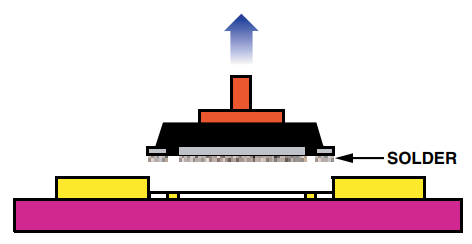

將焊膏直接絲網(wǎng)印刷到組件上后,將模板解開,將封裝和模板放置在返修機(jī)的拾取和放置臺上,定向以便真空杯能夠清晰地進(jìn)入設(shè)備的頂部,如圖 21 所示。然后,真空杯將組件從模板中抬起,而不會干擾焊膏,如圖 22 所示。

圖 21.模板/夾具放置在返修機(jī)“拾取和放置”階段

圖 22.真空杯從模板中回收LFCSP,而不會干擾焊膏

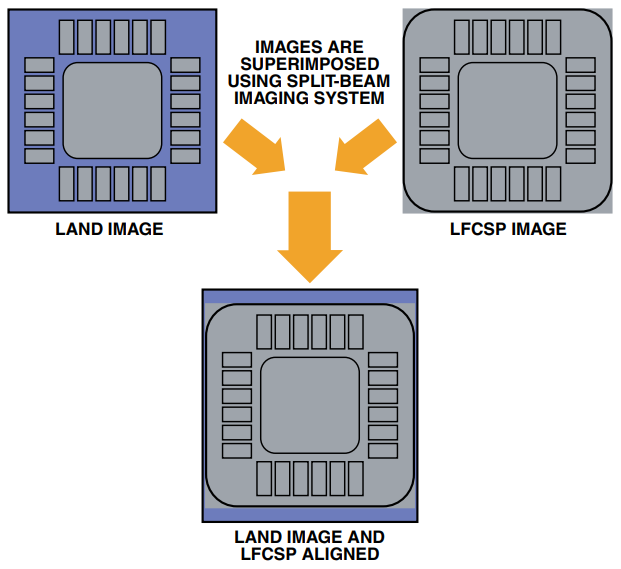

鑒于LFCSP上的引線位于封裝的底部,應(yīng)使用分束光學(xué)系統(tǒng)將組件與主板上的焊盤陣列對齊(參見圖23)。

圖 23.LFCSP的圖像疊加到焊盤圖案的圖像上,以便于對齊

這種類型的成像系統(tǒng)將提供可以疊加的引線圖像,并通過微調(diào)疊加到PCB上的配接封裝上,從而將組件與焊盤陣列對齊。對齊應(yīng)在 50× 至 100× 放大倍率下進(jìn)行。貼片機(jī)必須能夠允許在 x、y 和旋轉(zhuǎn)軸上進(jìn)行微調(diào)。

組件附件

在原始連接或移除過程中形成的回流曲線應(yīng)用于連接新組件,因為所有回流曲線參數(shù)都已經(jīng)過優(yōu)化。

熱性能

材料特性是溫度的函數(shù),影響產(chǎn)品運行的可靠性。熱管理在控制由絕對溫度驅(qū)動的故障機(jī)制方面起著重要作用。

內(nèi)阻是元件級別的電阻。它是存在于結(jié)或任何其他電路元件之間的電阻,產(chǎn)生熱量和組件的外表面。外部電阻是封裝級電阻。外部熱阻是從外殼表面到參考點的熱流阻力。

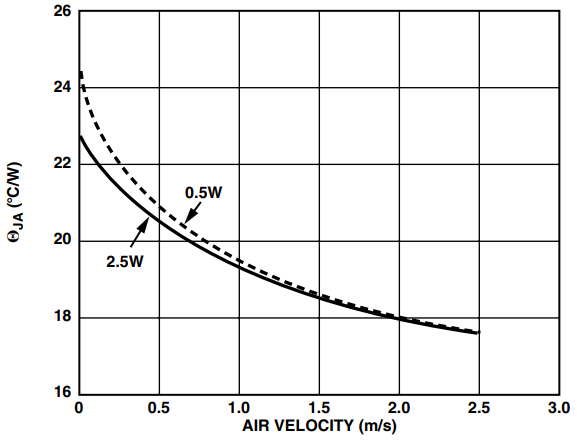

θ 的計算賈適用于 7 毫米× 7 毫米 LFCSP

采用ANSYS計算封裝的熱性能。計算是在7 mm × 7 mm,44 鉛LFCSP上進(jìn)行的,其中包含3.81 mm方形芯片。該模型假設(shè)封裝連接到 1S2P(1 個信號層,2 個平面)JEDEC 熱測試板上,并使用 JESD51-5 標(biāo)準(zhǔn)構(gòu)建,適用于具有直接熱連接機(jī)制的封裝,金屬化面積為 76 平方毫米。假設(shè)的環(huán)境是封裝和測試板處于水平方向。θ賈然后在 0.5 W 和 2.5 W 之間的功率水平和 0、1.0 和 2.5 m/s 的空氣速度下計算。

θ賈結(jié)果如圖 24 所示。在自然對流中,θ賈上電。在1 m/s的空氣速度以上,這種依賴性可以忽略不計。分析結(jié)果表明,封裝的大部分熱量通過熱通孔和熔絲引線流入電路板。具有高導(dǎo)熱性的金屬作為封裝的主要散熱路徑。在 1 W 功率下,在自然對流條件下,芯片溫度約為 25οC比環(huán)境溫度高。

圖 24.θ 圖賈與空氣速度

建模方法

封裝的熱性能是使用商用有限元方法軟件工具(ANSYS)計算的。封裝引線框架圖案是通過導(dǎo)入的 AUTOCAD 圖紙生成的。

封裝和電路板功能的其余部分是使用ANSYS的參數(shù)化腳本生成的。

模型中唯一的幾何近似是電路板中的過孔表示為實心圓柱體。使用降額的熱導(dǎo)率來表示通孔材料以校正此修飾。這些近似值預(yù)計不會影響模型的準(zhǔn)確性。由于封裝設(shè)計的對稱性,分析了封裝和測試板的八分之一模型。

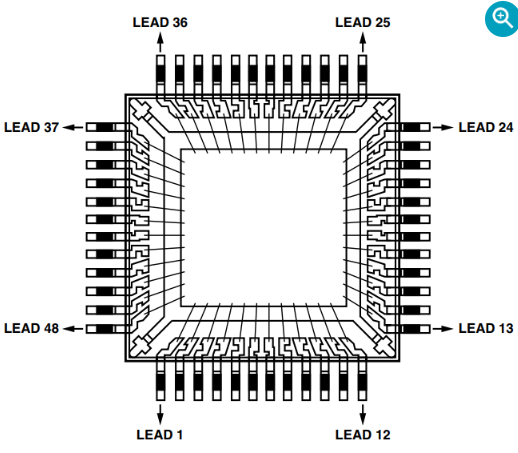

電氣特性

電氣設(shè)計的重要方面是為信號和配電提供合適的路徑。計算了LFCSP的集總元件電參數(shù)。使用Maxwell Q3D提取器工具進(jìn)行了仿真,該工具提取了集總元件部分自感和互感,體和互電容,部分自阻和SPICE模型。在高頻下分別提供部分自感和互感的所有引線和鍵合線的結(jié)果。在 100 MHz 時提供自阻。封裝引線是對稱布局的,如圖25所示,因此對四分之一的封裝進(jìn)行了建模,以表示整個封裝的特性。在分析中,所有導(dǎo)體都被視為完美導(dǎo)體。大多數(shù)引線框架的厚度至少為150微米,并且由于100 MHz處銅的集膚深度僅為幾微米,因此使用完美的導(dǎo)體是合理的。

圖 25.封裝模型頂視圖

封裝安裝在 15 mil 厚的 FR-4 板上。使用標(biāo)準(zhǔn)JEDEC4段鍵合線模型為每個引線定義典型的鍵合線。將模塑料的介電常數(shù)作為頻率常數(shù),不存在損失項。

焊點可靠性

可靠性是LFCSP設(shè)計及其在各種應(yīng)用中使用的一個重要方面。LFCSP中的I/O焊盤不如引線封裝兼容,并且會更快地在二級可靠性方面失效,但足以滿足本節(jié)概述的使用條件。用于溫度循環(huán)的條件為 15/15/15/15 分鐘斜坡/停留。

可靠性測試

焊點的主要失效機(jī)制是由熱循環(huán)引起的疲勞。這種機(jī)制是由于反復(fù)暴露于操作中的焊點所經(jīng)歷的溫度變化而發(fā)生的。當(dāng)焊料經(jīng)歷溫度升高(即負(fù)載變化)時,首先發(fā)生塑性變形(蠕變)。這種蠕變會導(dǎo)致焊料內(nèi)的應(yīng)力增加,如果負(fù)載增加超過焊料的屈服強(qiáng)度,則會導(dǎo)致塑性屈服(斷裂)。如果負(fù)載保持在穩(wěn)定的水平(或溫度),則會發(fā)生應(yīng)力松弛,焊料內(nèi)的所有應(yīng)力將完全松弛。如果隨后移除負(fù)載并保持在穩(wěn)定水平,則會在焊料上施加類似的應(yīng)力,直到再次發(fā)生應(yīng)力松弛。負(fù)載的增加和減少對焊料施加的應(yīng)力會導(dǎo)致疲勞損壞,這種損傷是不可修復(fù)的,并且隨著焊料暴露于重復(fù)的負(fù)載循環(huán)而累積。

Sn63/Pb37 和 Sn95.5/Ag4.0Cu0.5 焊點在 7 mm × 7 mm LFCSP 中的可靠性

PCB布局/焊盤尺寸基于IPC-SM-782的要求。采用SnPb和無鉛鉛表面處理的器件以菊花鏈布局組裝,以便在溫度循環(huán)期間連續(xù)測量接頭電阻。最適合的溫度循環(huán)條件是:

緩慢的斜坡速率,即溫度的緩慢變化,以允許焊料蠕變

停留時間長,允許應(yīng)力松弛

由于疲勞損壞導(dǎo)致的開路焊點而發(fā)生故障。

審核編輯:郭婷

-

芯片

+關(guān)注

關(guān)注

455文章

50714瀏覽量

423154 -

pcb

+關(guān)注

關(guān)注

4319文章

23080瀏覽量

397516 -

電路板

+關(guān)注

關(guān)注

140文章

4951瀏覽量

97689

發(fā)布評論請先 登錄

相關(guān)推薦

引腳架構(gòu)芯片級封裝(LFCSP)設(shè)計與制造指南

AN-772引腳架構(gòu)芯片級封裝(LFCSP)設(shè)計與制造指南

引線框芯片級封裝(LFCSP)的建議返修程序

銅合金引線框架成為封裝主要研發(fā)方向

歐菲光成功研發(fā)半導(dǎo)體封裝用高端引線框架

行業(yè)突破!歐菲光半導(dǎo)體封裝用高端引線框架成功研發(fā)

AN-772: 引腳架構(gòu)芯片級封裝(LFCSP)設(shè)計與制造指南

常用的引線框架拉伸測試標(biāo)準(zhǔn)及其步驟,全面解析

什么是引線框架 半導(dǎo)體引線框架的生產(chǎn)工藝

等離子清洗機(jī)在陶瓷封裝、引線框架、芯片鍵合、引線鍵合的應(yīng)用

一文讀懂半導(dǎo)體引線框架

AN-772:引線框架芯片級封裝的設(shè)計和制造指南

AN-772:引線框架芯片級封裝的設(shè)計和制造指南

評論