1 序言

大型復雜焊接結構件是重型裝備中的關鍵核心構件,其高效可靠焊接成形是行業全球性的難題。受國外進口限制,我國對大型、復雜金屬結構先進焊接技術與產品需求均十分強勁[1]。箱型梁結構是一類極具代表性的復雜鋼結構形式,廣泛應用于物流運輸、物料搬運、重型機械、海洋工程等領域大型裝備的承力部件。中厚板焊接是其制造的關鍵技術,因其通常具有多品種、小批量等特點,迫切需要機器人自動化解決方案,以實現“提質”“降本”“增效”和“機器替人”[2]。然而,一方面,由于箱型梁結構在制造過程中工序間周轉多、組焊定位精度不易保證,加上工件焊接過程變形復雜時變,因此給產品質量一致性控制造成困難,傳統的“示教-再現”型或“離線編程”型機器人難以實現其高效柔性化焊接制造;另一方面,盡管國內外諸多研究人員在新一代智能化焊接機器人關鍵技術研究方面做了大量有益嘗試[3,4],但由于實際焊接生產中工況復雜惡劣(弧光、煙塵、飛濺等)且多工位協作的作業環境,因此增加了機器人外部感知與穩定作業的難度[5],尚缺乏可靠適用的機器人智能化解決方案。當前,諸多行業中此類構件的焊接生產仍嚴重依賴全手工操作或半自動化設備輔助方式進行高標準和高風險的勞動密集制造,生產效率已趨于極限,同時存在焊接質量穩定性差、廢品率與返修率高、產品缺乏市場競爭力、能耗大等問題。而隨著焊接結構大型化、復雜化發展,產品制造精度、質量性能要求的提升將對非智能化的焊接生產方式帶來更嚴峻的挑戰。

本文介紹了一種以電弧跟蹤傳感技術為核心的“免示教”可移動智能焊接機器人裝備,配備自主研發的電弧跟蹤傳感、激光視覺尋位導引、焊接過程可視化監測子系統,可在無人工示教編程的前提下實現基于“空間焊縫軌跡在線識別-焊接初始點尋位-間斷焊跳焊導引”的焊縫自主尋位導引,焊接過程偏差實時檢測與焊縫自動跟蹤,同時實現熔池區域可視化監測與工藝參數實時同步采集存儲。本裝備將箱型梁結構傳統的“人工/半自動焊”生產模式,轉型升級為智能焊接制造模式,大幅提升工件一次焊接合格率和生產效率,有效降低人工成本和勞動強度,同時也為產品全生命周期質量控制提供可追溯的數據。

2 裝備組成

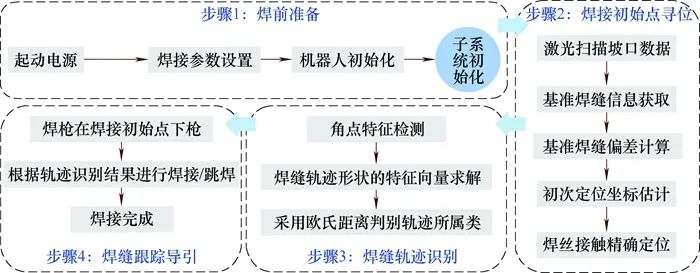

可移動智能焊接機器人包括可移動機器人本體、主控系統、電弧跟蹤傳感子系統、激光視覺尋位導引子系統和焊接過程可視化監測子系統,如圖1所示。整個制造過程的實施由主控系統全局控制,通過激光視覺尋位導引子系統在線獲取箱型梁結構件待焊焊縫軌跡,實現空間焊縫軌跡在線識別、焊接初始點尋位、間斷焊跳焊導引,結合電弧跟蹤傳感子系統與焊接機器人本體實現焊接過程中的實時糾偏,同時通過焊接過程可視化監測子系統進行熔池區域可視化監測與工藝參數實時同步采集存儲。具體工作流程如圖2所示。

圖1可移動智能焊接機器人系統結構示意

圖2系統工作流程

2.1 可移動機器人本體

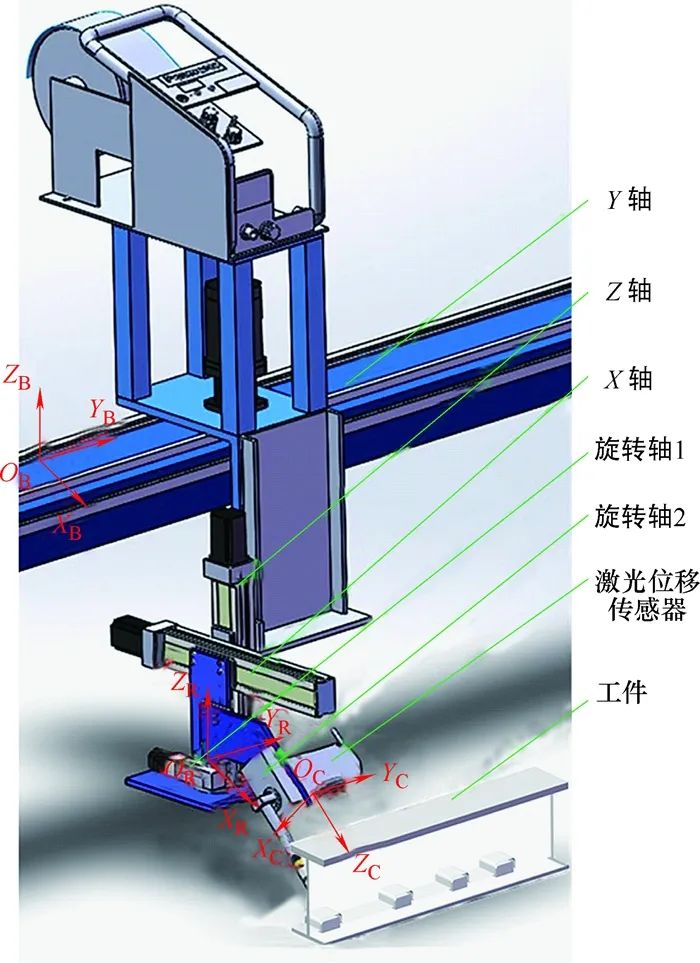

可移動機器人本體采用直角坐標系機器人構型設計,是焊槍與各外部傳感子系統的載體。機器人具有5個自由度,分別為3個移動軸 (X軸、Y軸、Z軸)和2個旋轉軸(旋轉軸1和旋轉軸2)。在焊接過程中,焊槍的位置可以在X、Y、Z方向調整,焊槍姿態通過旋轉軸1和旋轉軸2進行調節,如圖3所示。

圖3可移動機器人本體結構示意

2.2 主控系統

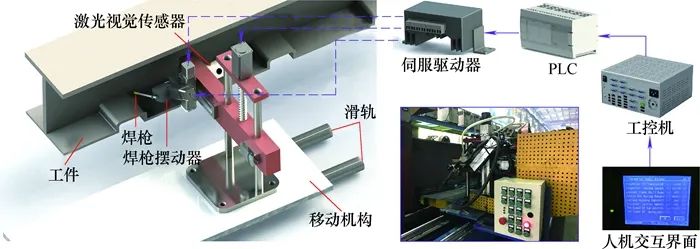

主控系統是可移動智能焊接機器人裝備的控制和信號處理中樞,其結構如圖4所示。在主控系統中,工控機與PLC通過RS485總線進行通信,由PLC下發信號控制伺服驅動器驅動伺服電動機,控制機器人的位姿變換。此外,本系統還配備人機交互控制面板,在焊接作業前,首先通過人機交互控制面板檢測焊槍擺動器的伺服編碼器是否處于正確的編碼位置;其次通過激光視覺尋位功能實現焊接起始點導引;最后焊接工作開始,在整個焊接過程中,由主控系統負責對頻率、擺動側壁停留時間、擺動幅度、擺動波形、焊槍的對中控制與機器人的移動速度進行調整。

圖4主控系統結構組成

2.3 電弧跟蹤傳感子系統

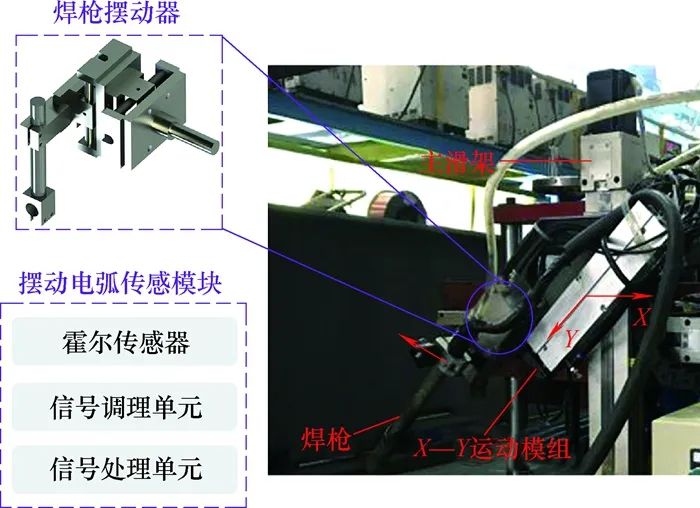

電弧跟蹤傳感子系統由擺動電弧傳感模塊(霍爾傳感器、信號調理單元、信號處理單元)和焊槍擺動器組成,如圖5所示。擺動電弧傳感模塊屬于機械式電弧傳感,其作用是通過檢測焊接過程中實時電流、電壓差值可以間接獲得焊縫的位置信息[6,7]。焊槍擺動器分為機械擺動與電控擺動,由于箱型梁厚板的多層焊以及擺動參數在線可調的要求,本裝備采用電控式焊槍擺動器,其中安裝在X-Y運動模組上的電動機負責實現焊槍的擺動與弧長控制,連接主滑架與X-Y運動模組的傾角電動機負責焊槍的角度調節。

圖5電弧跟蹤傳感子系統結構組成

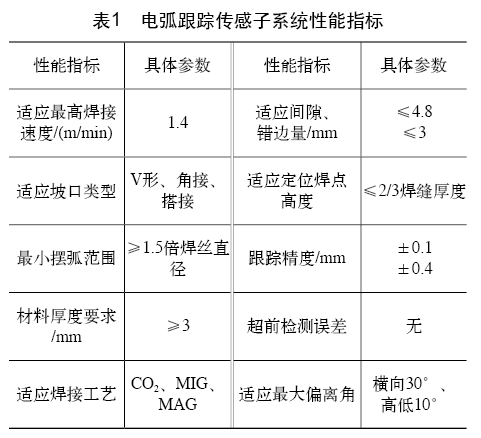

該子系統具有抗弧偏吹、高溫以及強磁場干擾的優點,在執行焊縫實時跟蹤的同時,焊槍擺動帶來的擺弧工藝不僅可以增加側熔深和改善焊縫組織,提高焊縫質量和優化焊縫成形,還能夠進一步增加對焊接接頭裝配定位的允差范圍。其相關性能指標見表1。

2.4 激光視覺尋位導引子系統

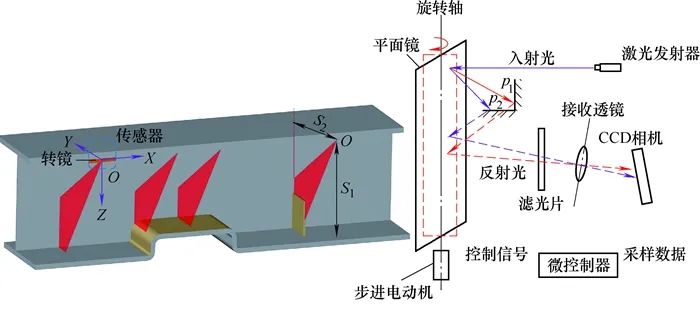

激光視覺尋位導引子系統主要由圖像處理單元(微控制器)、圖像采集單元(包含濾光片、步進電動機、平面鏡、接收透鏡和CCD相機)、激光視覺傳感器組成[8],如圖6所示。其中,步進電動機和平面鏡構成旋轉鏡裝置,在測量過程中,由微控制器控制電動機驅動平面鏡偏轉,使入射激光角度發生變化,從而可以在系統位置和姿態不變的情況下進行多個方向的測量,大大提高了測量自由度。

a)激光視覺傳感檢測箱型梁結構件 b)三角測量原理結構

圖6激光視覺尋位導引子系統進行焊縫掃描示意

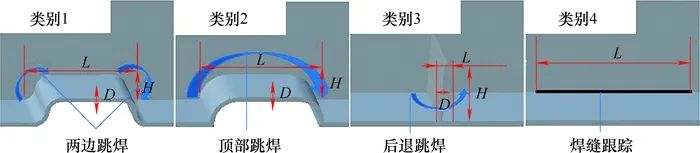

激光視覺尋位導引子系統的測量過程如下:首先,利用微控制器控制步進電動機驅動平面鏡轉動,使得激光束在焊縫表面掃描;其次,工件表面的激光光斑通過濾光片和接收透鏡反射到CCD進行成像;最后,將獲取的二維焊接坡口軌跡反饋給微控制進行識別與分類,并進行焊縫尋位導引。例如,在復雜箱型梁結構中,存在多種不同的焊接坡口軌跡,如圖7所示,需要采取不同的焊接位姿與運動軌跡。采用激光視覺尋位導引子系統能夠通過實時檢測焊接坡口軌跡的角點特征[9],求解表征軌跡形狀的特征向量,實現在線自主判別空間焊縫軌跡所屬類別。該系統引弧點準確率≥98%,尋位精度可達0.025mm。

圖7箱型梁結構中的典型焊接坡口軌跡

2.5 焊接過程可視化監測子系統

焊接過程可視化監測子系統可以監測并同步記錄焊接過程中高速圖像和對應時刻的焊接參數(焊接電流、電弧電壓、電弧擺動角度和速度等),同步精度,支持圖像與焊接參數的同屏顯示,為焊接過程提供可視化、量化的分析手段。

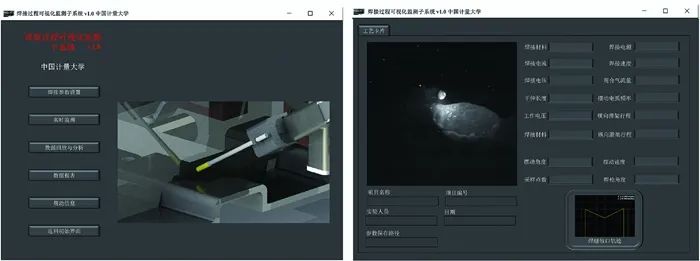

圖8所示為焊接過程可視化監測子系統應用頁面。在系統啟動后,首先對焊接的各個參數進行設定,同時將設置的參數通過 RS485 通信發送到工控機和焊槍擺動器控制器中;其次,參數設置完畢后,打開相機以及激光光源,焊工通過無線遙控器,微調焊槍和工件之間的相對位置關系,做好起焊準備。在起弧的同時調低相機的曝光時間為0.01ms,開始焊接。界面中實時顯示起焊后各焊接參數、熔池/熔滴圖像和激光視覺尋位導引子系統獲得的焊縫坡口軌跡。

a)應用主界面 b)在線圖像監測及數字化記錄界面

圖8焊接過程可視化監測子系統應用界面

3 現場應用

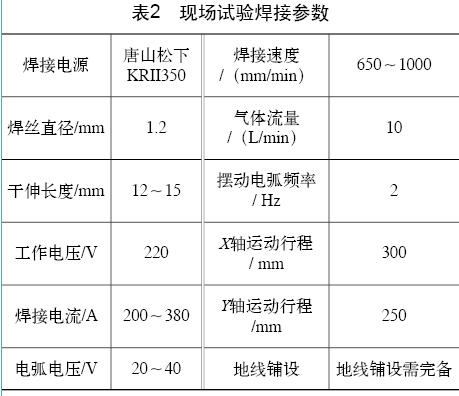

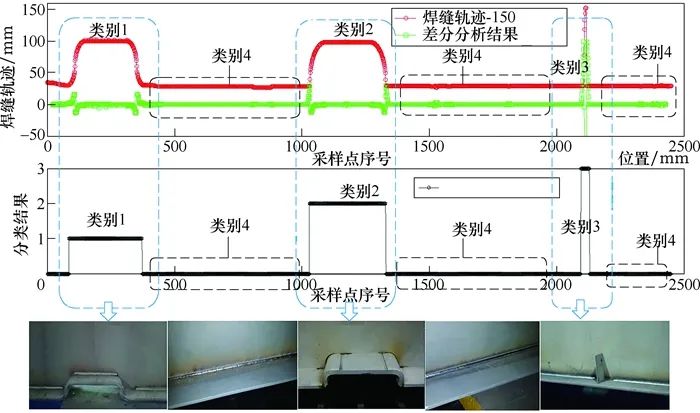

為了驗證可移動智能焊接機器人在箱型梁結構中的應用效果,開展了焊縫跟蹤現場實驗。現場試驗焊接參數見表2,四類焊接坡口軌跡尺寸見表3。

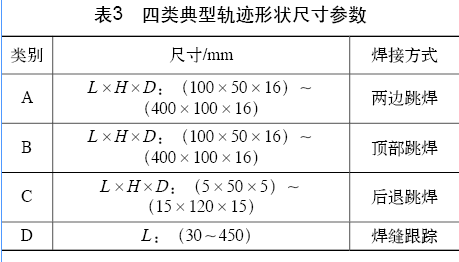

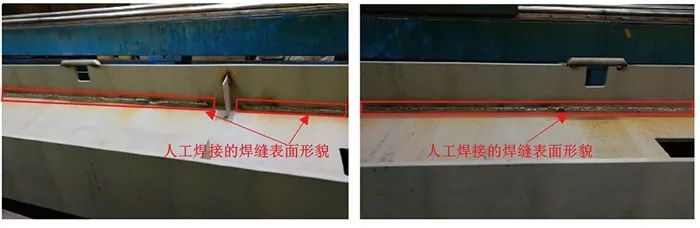

試驗過程如下:先將兩組集裝箱大梁進行定位焊接,為驗證可移動智能焊接機器人的實時焊縫跟蹤能力,一組通過人工實時調節焊槍位置,焊后效果如圖9所示;一組采用本文設計的可移動智能焊接機器人進行焊接,焊后效果如圖10所示。

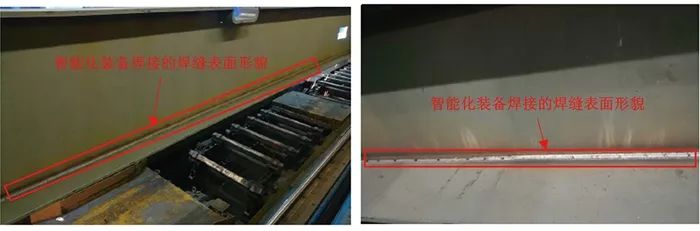

由圖9和圖10可知,在焊接過程中,采用人工調整焊槍位置,焊后焊縫成形外貌較差,焊縫的表面出現了焊瘤、咬邊、成形不良等焊接缺陷。而本文設計的可移動智能焊接機器人在焊接速度達到1.2m/min 的高速GMAW焊接過程中準確識別空間斷續焊縫,如圖11所示,對箱型梁結構中常見的四種典型空間軌跡的分類準確率為100%,軌跡檢測與分類的整體處理時間≤65ms,并引導焊槍自動完成“焊接-熄弧-避障-引弧-焊接”,焊縫表面未發現焊瘤等常見的焊接缺陷,兩翼緣板及腹板與焊縫的熔合程度良好。由此可見,本文介紹的可移動智能焊接機器人焊接精度高、焊縫成形良好。

圖9采用人工焊接的焊接效果

圖10可移動智能焊接機器人實施焊接效果

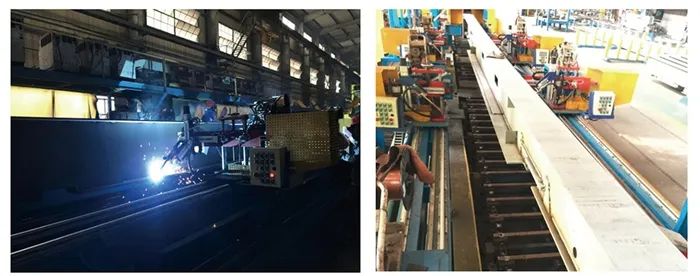

本文介紹的具有完全自主知識產權的成套機器人裝備已在國內某集裝箱、道路運輸車輛裝備自動化焊接生產線項目投入生產使用。圖12為海陸聯運特種集裝箱機器人群控與協同焊接成套裝備的生產現場,該生產線采用12臺可移動智能焊接機器人協作作業,首次實現了多式聯運物流運輸裝備多規格復雜承力構件的柔性高效智能化焊接制造,累計完成10萬余件多式聯運折疊箱大梁生產,整體效率提升30%以上,其產品通過法國、英國、美國、德國和中國的船級社認可,全球市場占有率增至約 80%。

圖11焊縫軌跡在線識別與機器人自動化焊接效果

圖12海陸聯運特種集裝箱大梁可移動機器人焊接生產線

4 結束語

1)自主研制的新型可移動智能焊接機器人能夠實現中厚板復雜箱型梁高效柔性化制造,自動化程度高;相較于傳統焊接機器人與焊接專機,該裝備具有強自適應能力與高易用性的優勢,能夠提升焊接一次合格率,并因操作簡單直觀可大幅降低操作人員數量、技能水平要求以及勞動強度,同時降低工裝夾具精度要求與部署成本,縮短裝配組對與編程示教時間,提升生產節拍,此外,采用模塊化設計,結構緊湊集成度高。

2)基于擺動電弧傳感的焊縫跟蹤傳感子系統作為本文機器人智能化焊接作業的關鍵支撐,實現了擺弧工藝與焊接糾偏的解耦,并率先在三維焊縫高速焊、變間隙打底焊、多層焊自動跟蹤等技術難題上取得突破,核心技術指標超過國內外同類產品,同時焊縫成形美觀;相較于視覺跟蹤傳感類產品,該系統具有強魯棒性、無超前檢測誤差、免標定等優勢,可適應復雜工況與惡劣環境。

3)基于激光位移傳感的焊接尋位導引子系統創新地采用“空間焊縫軌跡在線識別-初始點尋位-間斷焊跳焊導引”的焊縫自主尋位導引模式,無需運算量龐大的軌跡三維重建與軌跡規劃,同時避免了傳統工業機器人視覺傳感系統復雜耗時的標定工作。

4)基于多傳感信號同步采集的焊接過程可視化監測子系統,適用于CO2、MAG、MIG、TIG、PAW典型焊接工藝,能夠低成本地提高焊接電弧、熔滴與熔池圖像清晰度,并進行基于統計分析與人工智能技術的焊接過程預警監測與質量溯源,有效減少因缺陷引起的廢品產生、停機等事故,并為工藝優化、人員培訓、產品全生命周期質量控制提供可追溯的數據。

5)該裝備還可拓展應用于起重運輸裝備、重型機械、能源裝備、海洋工程與船舶、石油化工等領域其他大型復雜結構件的全位置自動化焊接。

審核編輯:劉清

-

機器人

+關注

關注

213文章

29489瀏覽量

211556 -

plc

+關注

關注

5031文章

13720瀏覽量

472140 -

RS485總線

+關注

關注

3文章

94瀏覽量

19387 -

伺服驅動器

+關注

關注

22文章

507瀏覽量

32392 -

信號控制

+關注

關注

0文章

41瀏覽量

9326

原文標題:可移動智能焊接機器人在箱型梁結構制造中的應用

文章出處:【微信號:indRobot,微信公眾號:工業機器人】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

評論