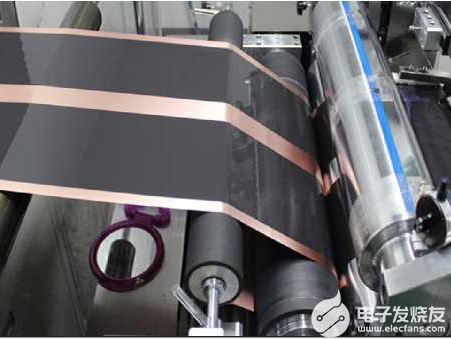

當前,全球三大新能源車市場車型疊加政策驅動,整體增長趨勢已確定,預計到2025年,全球動力電池需求將正式邁入TWh時代。產業新周期對鋰電池制造的效率、質量、數據管理及成本控制均提出了更高的要求,因此,高安全性、高精度、高穩定性的鋰電池生產設備已成為行業內主要企業的首選。

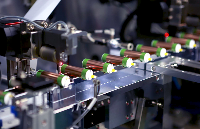

應用于設備之上的自動化檢測技術,是保障鋰電池生產一致性、穩定性和安全性的重要手段。鋰電池制作工藝復雜,從極片制造,到電芯制造,再到模組組裝,最后到Pack段,都需要不同程度的視覺檢測來輔助生產。

作為鋰電池制造的第一大工序段——極片制造,其好壞將決定電池的性能和壽命。而當前大部分工廠采用的檢測方式仍為全人工目測檢查的方式,這對于因涂布機、輥壓機原因造成的極片露箔、暗斑、亮斑、劃傷、凹坑等缺陷,以及極片上極耳的各類焊接、漏包膠問題,極易造成漏檢,從而影響到極片生產質量,影響到后續電池壓膜組裝工序的順利、安全進行。

維視智造基于在3C行業、醫藥行業及光伏行業等多年積累的機器視覺技術沉淀,結合多年視覺部件和視覺系統研發經驗,以專業光學成像技術及AI算法能力,快、準、穩地賦能鋰電行業客戶產線智能化轉型,達到真正的降本增效。面對極片檢測工段的視覺難題,維視智造技術通過深入研究工藝細節及材料特性,結合自身產品及技術優勢,給出了高缺陷識別率、高檢測效率、高兼容性、高應用度的解決方案。

該套解決方案可同步滿足極片和極耳的各類檢測需求。其中,面陣檢測使用500W像素面陣相機+高倍鏡頭+定制高亮度LED光源,主要完成極耳部分的各項檢測,包含:

1、極片漏焊極耳不良檢測;

2、測量極耳外露長度;

3、測量極耳與極片垂直度;

4、對極耳漏包膠不良檢測;

5、貼膠處極片邊緣X方向漏金屬不良檢測;

6、貼膠露頭長度測量;

7、膠帶X方向有無蓋住Tab檢測。

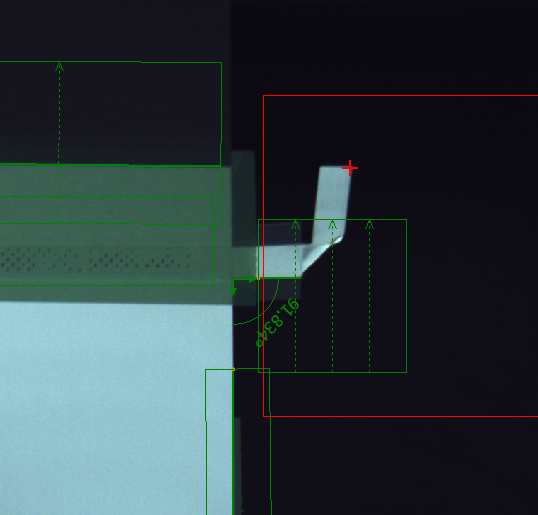

極耳彎折不良

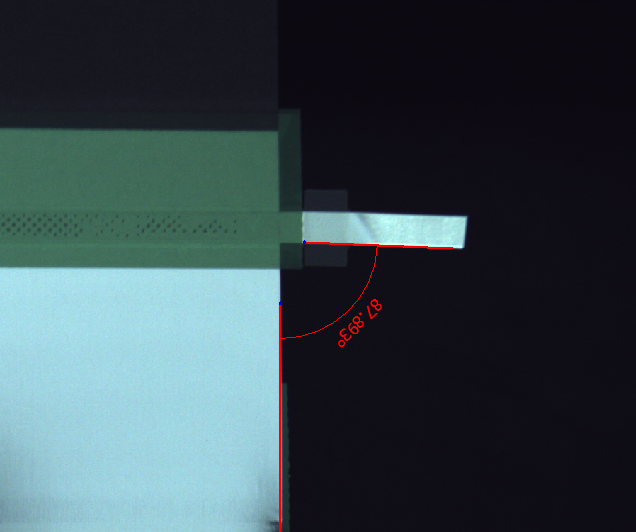

極耳角度不良

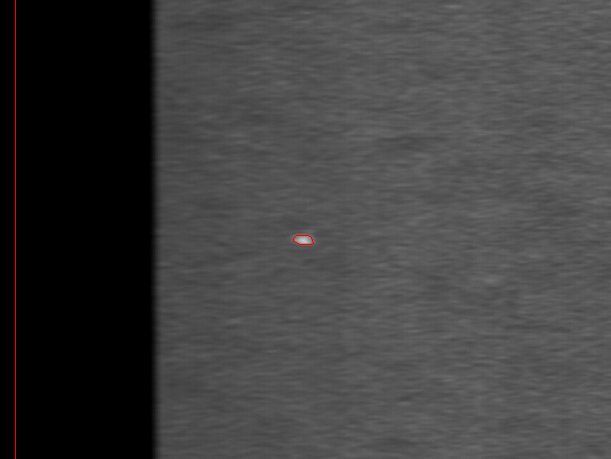

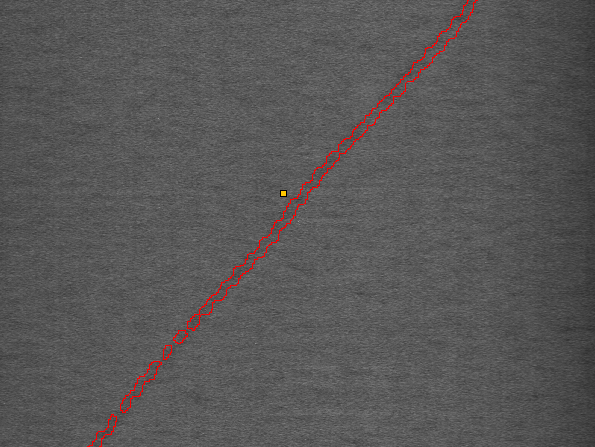

線陣檢測使用4K線陣相機+編碼器,可適應設備不同速度下清晰采圖,適用于極片檢測,主要包含:

1、極片邊緣缺損面積檢測;

2、涂布漏箔部分檢測;

3、涂布區針孔缺陷檢測;

4、涂布區亮點或暗點缺陷檢測;

5、涂布區凸點或凹點缺陷檢測;

6、涂布區極片折皺不良檢測;

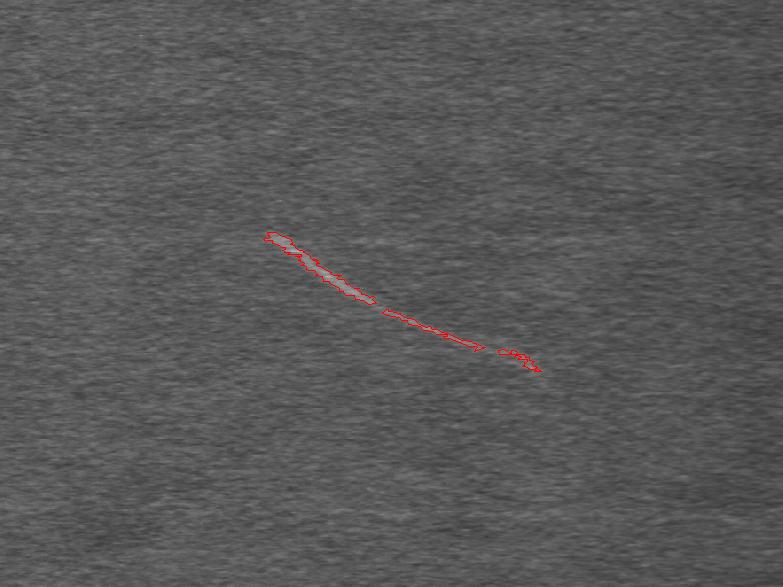

7、極片劃痕缺陷檢測;

8、極片長度測量。

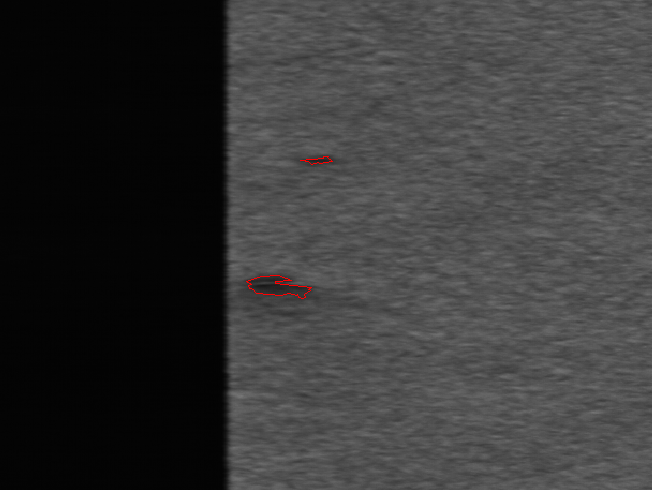

極片褶皺不良

涂布區亮點不良

涂布區針孔缺陷

涂布區壓痕不良

技術亮點

在極片和極耳的生產中進行機器視覺檢測,核心需求點即在于控制相機拍照和產品打標。維視智造極片視覺檢測解決方案在視覺控制系統上,可三步快速解決問題:

Step 1

讀取色標傳感器信號上升沿,保證相機拍照和產品打標脈沖數據的準確和唯一性;

Step 2

數據通過數組存儲,實現生產者消費者模式,避免數據紊亂,同時有效解決面陣相機分結果問題;

Step 3

分線程實現,最大化提升軟件處理速度。

維視智造極片視覺檢測解決方案落地產線,可幫助企業獲得兩大方面生產收益:

企業收益

當前,維視智造鋰電行業解決方案已深入覆蓋極片制造和電芯制造工藝段,可幫助企業低成本解決絕大部分難點視覺問題,提升產能;縮短項目投產周期,優先搶占市場。

審核編輯 :李倩

-

傳感器

+關注

關注

2551文章

51163瀏覽量

754144 -

檢測系統

+關注

關注

3文章

955瀏覽量

43052 -

自動化

+關注

關注

29文章

5588瀏覽量

79350

原文標題:技術升級!維視鋰電極片視覺檢測系統解決方案發布

文章出處:【微信號:維視智造股份,微信公眾號:維視智造股份】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

淺談鋰電極片表面瑕疵檢測儀的功能需求

鋰電極片瑕疵在線檢測儀的檢測方式及步驟說明

維視智造發布光伏行業機器視覺新成果

維視智造鋰電視覺檢測產品亮相BTF上海國際新能源鋰電展

維視鋰電極片視覺檢測系統解決方案發布

維視鋰電極片視覺檢測系統解決方案發布

評論