做好倉庫工作對一個企業的正常運作起到不可低估的決定性的作用。倉庫作為一個公司的物料和成品積散地,擔負著非常大的作用,對物料的數字準確性也關乎到生產的進度,所以如何對物料的保護和控管也是直接關系到各種損耗和浪費是否能減少到最低限度,如果倉庫的物料信息不準,公司的整體管理就運行的不好,直接影響生管及財務。人、財、物、銷是企業管理的基礎,物的管理體現在庫房管理,并直接通過進、銷、存反映企業狀況,庫房管理混亂則企業無底。

庫存可以說是企業可以交換和銷售的流動資產,一般占企業總資產的20—60%,是生產企業一項代價很高的投資,因此生產型企業要注意保持合理的庫存量,既不能過度積壓也不能短缺。庫存管理錯綜復雜,具體取決于您所在的行業、您在企業內的職能以及所管理貨品的類型;而計劃和管理庫存是一項在風險和回報之間進行權衡的協作工作。

每個企業都有其特色,擁有不同業務模式的企業使用多種不同的方法來管理庫存。庫存會消耗資金,然而,企業可能需要持有更多安全庫存來保持卓越的服務水平,以避免缺貨并盡可能提高運營效率。采用昂貴機器和人員操作密集的制造企業有時候需要保持過剩的庫存水平,以避免因庫存不足造成停產,使企業得不償失。

幾乎所有企業都會維持安全庫存水平來應對供需的不確定性。在這種情況下,庫存的作用就是預防突發事件,給停產提供一個緩沖期。安全庫存是庫存滿足率和庫存持有成本之間的平衡;其中,滿足率指的是企業用現有庫存滿足客戶訂單的概率。庫存不足會導致缺貨,加上客戶還有其他選擇 —這個局面會對企業非常不利,尤其是講究訂單履行效率的電商企業。缺貨意味著收入損失,并且會影響客戶忠誠度。

物料庫存管理對于企業的價值意義:

1、平衡供求關系

由于物品數量、價格和市場政策的變化等原因,導致供應與需求在時間和空間上出現不平衡,企業為了穩定生產和銷售,必須準備一定數量的庫存以避免市場波動。對于季節性生產的物品來說,庫存可以彌補時間差,實現物流的時間效用。

2、維持生產穩定

生產企業按訂單或預測安排生產計劃,經常出現生產過程忙閑生產計劃不均的現象,有時會出現對客戶延期交貨,影響企業的信譽。特別是運輸延誤、供應商缺貨、自然災害等意外情況的發生,都會影響企業生產。庫存可以降低企業風險,使企業生產保持穩定。

3、降低企業成本

庫存可以避免企業面對突發事件緊急采購,降低采購成本。生產企業庫存產成品,可以避免加班加點,減少勞動成本。物流企業的庫存,可以集零為整,充分利用運輸的規模效應,合理選擇運輸方式,簡化運輸的復雜性,降低運輸費用。

4、提高服務水平

客戶的需求往往是各種物品的組合,綜合倉庫可以使客戶的需求得到滿足。由于物品供應與需求的時間和地點不一致,企業要維持一定的客戶服務水平,縮短客戶等待時間,提高客戶服務質量,必須預先庫存一定數量的物品。

大多數企業目前普遍采用的物料采購策略是MRP,即按客戶訂單和生產計劃的需求,考慮物料的采購提前期,下達采購訂單,讓物料在需要的時間交貨。

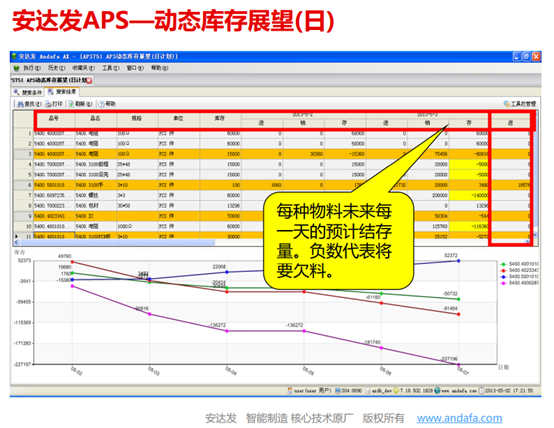

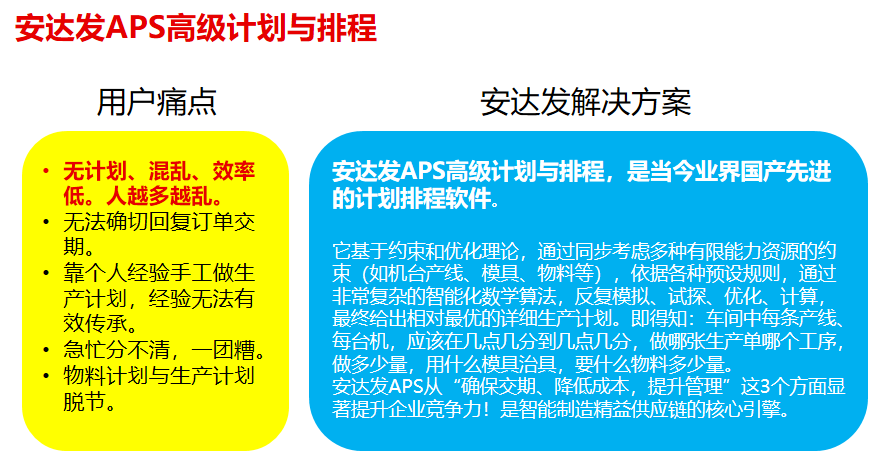

但由于有些物料的采購提前期長達數月,供應商接單后再安排生產。在沒有APS輔助的情況下,企業無法排出準確的長期生產計劃,ERP只是根據訂單交期產生物料采購訂單。而ERP在確定訂單交期時,并沒有按照設備產能進行詳細規劃,而是假設產能無限,這樣必然導致計劃時間不準確。

只有計劃準確,才能產生準確的采購計劃,降低無效庫存,減少欠料,從而提升準時交貨率。而要制定準確的長期生產計劃,需要APS自動排產系統的支持,靠人工是無法達到的。

原則上,零部件的生產應該遵照成品組裝計劃安排。但是實際上,因為零部件的生產會提前于總裝,經常有不能齊套的情況發生。造成零部件庫存過高或呆料的原因很多,主要包括幾條:

1、總裝因欠料發生計劃變更。本來安排要裝配的產品,因欠料臨時延期,但是該訂單的半成品已經生產了。后面的工單被提前,但是半成品的生產沒有完成,又不能進行組裝。多次修改計劃,造成混亂。

APS中的按庫存約束排程可以完全避免這種情況發生。組裝工序的生產計劃依據在庫與在途庫存約束制定,所有訂單均排在齊料時間之后,因此不會發生因欠料臨時延后的問題。半成品的庫存和未來幾天的產出計劃也作為總裝排程中的約束條件,協同排程,避免了計劃的頻繁修改。

2、前后工序緩沖時間過長,工單整體生產周期太長,應對變化的能力變弱。

3、零部件生產提前時間越長,組裝段計劃發生變化的可能越大。

4、工序之間延遲時間與在制品數量是成正比的。 半成品大量堆積在車間內,易造成混亂也容易發生損壞。

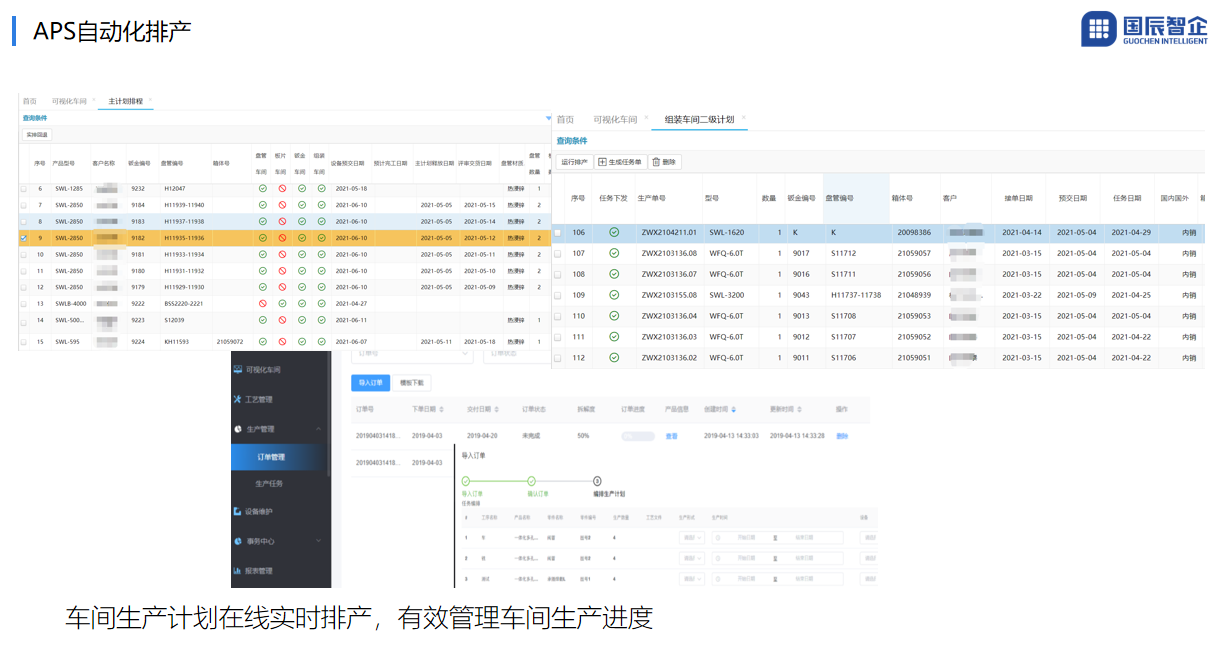

導入APS系統,首要的變化就是工序之間的緩沖時間大大縮短。在人工排程方式下,因為計劃修改困難,計劃員通過延長工序間緩沖時間的方式簡化計算,一般都至少維持一個班次(12小時)的延遲。在導入APS后,工序之間的延遲時間縮短到2-4小時,生產周期整體縮短。使用APS排程后,半成品生產一個工序完成后很快就轉移到下一個工序,停留在車間產線邊的數量和時間大大減少。同時,半成品生產與成品組裝之間的時間間隔也很短,成品訂單變更的概率大大降低。

5、半成品車間生產多余的庫存。使用量大的零部件會生產安全庫存。但是,安全庫存的生產應該嚴格管理,不能憑借員工個人經驗。安全庫存應考慮零部件平均消耗速度、未來訂單等多種因素,經過嚴格計算后,正式生成庫存生產計劃,不能憑經驗決定。APS的需求管理模塊,對安全庫存訂單的管理提供了解決方案。

APS自動排產系統按照工單的開始時間給出具體的物料需求時間以及采購時間點,減少非當前急需物料積壓庫存,同時APS系統會按照交期占用庫存,避免重復購買的同時使采購也具有計劃性。

APS自動排產軟件根據計劃訂單、BOM、庫存、供應商答交計算計劃訂單的主物料齊套情況,并智能分析工序的物料是否齊套,齊套數量、齊套日期、 齊套率。

當物料庫存、采購PO不能滿足訂單齊套需求時,自動產生采購需求PR,并根據采購前置其產生建議采購日期。計劃訂單齊套供給表展示物料來源及數量供給明細。用戶可根據實際情況選擇部分齊套投放生產或全部齊套投放生產。

安達發APS自動排產,實現一鍵式全自動智能化高速排程軟件。安達發APS自動排產作為目前業界先進的計劃排程軟件,把有規律有原則的復雜計算過程交由系統完成,從而很好地避免了由于復雜的計劃過程而導致排程的誤差與失誤。把計劃員從復雜而又重復進行的手工計算作業中釋放出來,重點工作變成如何把計劃管理好,提升計劃管理水平。實現生產計劃由對應型計劃管理到改善型計劃管理的質的飛躍。

審核編輯黃宇

-

APS

+關注

關注

0文章

337瀏覽量

17540

發布評論請先 登錄

相關推薦

國內APS高級排程軟件的全面解析

燈具照明行業APS智能計劃排產系統解決方案

人工智能在APS高級計劃與排程中的應用

APS生產排產在電子煙行業的運用分析

國辰智企APS自動化排產平臺:實現生產計劃與其他系統無縫協同

APS自動排產優化企業庫存管理水平

APS自動排產優化企業庫存管理水平

評論