使用晶圓級封裝 (WLP) 可以減小解決方案的整體尺寸和成本。然而,當使用WLP IC時,印刷電路板(PCB)布局可能會變得更加復雜,如果不仔細規劃,會導致設計不可靠。本文介紹了為您的應用選擇0.4mm或0.5mm間距WLP的一些PCB設計注意事項和一般建議。

介紹

在設計系統級電路時,印刷電路板(PCB)的空間可能非常寶貴。減少設計所需PCB面積的一種方法是使用較小的IC封裝,例如晶圓級封裝(WLP)。如果您相應地計劃,這可以釋放 PCB 上的大量區域,還可以節省您的成本.

WLP 比其前代產品小得多,因為封裝直接構建在硅襯底上,不使用鍵合線。這反過來又節省了周期時間和包裝成本。然而, 為了將PCB成本保持在最低水平, 需要考慮一些布局因素.本教程將介紹一些使用 WLP 時應遵循的一般 PCB 布局指南.這些指南是作為開發PCB布局設計的輔助工具提供的,以增加可靠制造設計的機會。

注:1mil = 1/1000in = 0.0254mm

貼片和不銹鋼墊

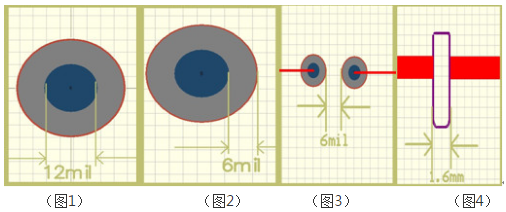

在開始任何路由之前,首先應考慮 WLP 占用空間的設計。WLP圖紙將提供創建PCB封裝所需的大部分信息(封裝尺寸、公差、引腳間距)。創建WLP封裝時要考慮的另一個方面是IC引腳使用的焊盤類型。焊盤選項包括阻焊層定義 (SMD) 和非阻焊層定義 (NSMD),均如圖 1 所示。

圖1.創建 WLP 封裝時,請考慮要用于 IC 引腳的焊盤類型,即阻焊層定義 (SMD) 或非阻焊層定義 (NSMD)。

顧名思義,SMD 焊盤使用阻焊層來定義焊球將焊接到的焊盤區域。這種方法降低了焊接或拆焊過程中焊盤抬起的可能性。然而,缺點是這種方法減少了可用于焊球連接的銅表面積,并減少了相鄰焊盤之間的空間。這限制了焊盤之間走線的厚度,并可能影響過孔的使用。

NSMD 焊盤使用銅來定義焊料凸點將焊接到的焊盤區域。這種方法為焊球連接提供了更大的表面積,并在焊盤之間提供了更大的間隙(與SMD相比),從而允許更寬的走線寬度和更大的通孔使用靈活性。這種方法的缺點是在焊接和拆焊過程中更容易受到焊盤抬起的影響。

最推薦的焊盤類型是 NSMD。這種焊盤類型有助于更好的焊接連接,允許焊點封裝焊盤。在使用WLP開始PCB設計時,應考慮兩種焊盤類型,并根據目標應用權衡其優缺點。請注意,這兩種方法都可以在單個 WLP 占用空間上使用。

間距尺寸

Maxim提供多種WLP IC,提供0.4mm或0.5mm間距。間距尺寸是指IC上焊球(即引腳)之間的距離。距離是從兩個相鄰焊球的中心到中心測量的。間距越大,焊盤之間用于布線走線的空間就越大。

0.5mm間距設計比較小的0.4mm設計提供了更多的呼吸空間。0.5mm 間距在焊球之間從中心到中心之間提供了大約 19.7 mil 的空間。典型的焊盤尺寸為 8.7 密耳,焊盤之間提供 11 密耳的焊盤以路由跡線。使用 3.5 mils 的走線到焊球間隙,您可以在兩個定義的焊球焊盤之間舒適地安裝大約 4 mil 的最大走線寬度。使用4盎司銅(Cu)的1 mil走線時,通過走線的電流限制為大約220mA。使用 2oz 銅,您可以通過 380 mil 走線驅動 4mA 電流。0.5mm間距WLP的間距和尺寸如圖2所示。有關0.5mm間距WLP PCB布局的示例,請參考Maxim網站上的MAX8896評估(EV)評估板數據資料。

圖2.0.5mm 間距 WLP 的間距和尺寸。

0.4mm (15.7-mil) 間距設計可能比 0.5mm 設計更棘手。焊球之間布線走線的空間要小得多,這意味著更多的限制和更少的靈活性。典型的焊盤尺寸為 7 密耳,焊盤之間有 8.7 密耳的焊盤來路由跡線。在內部跡線的每一側使用 3 密耳空間時,最大走線寬度僅為 ~2.7 密耳。0.4mm間距WLP的間距和尺寸如圖3所示。使用2oz銅(Cu)的7.1 mil走線時,通過走線的電流限制為大約160mA。對于較小的間距,例如0.4mm,使用較厚的銅可能是一個問題,因為走線寬度小于銅寬度(例如2oz Cu = 2.8 mils)。這可能導致蝕刻/電鍍工藝后的凈跡線寬度小于 2.7 密耳。表1提供了普通PCB晶圓廠的走線寬度到銅厚度的建議。

圖3.0.4mm 間距 WLP 的間距和尺寸。

| 銅重量 | 銅厚度 | 建議的走線寬度 |

| 0.5oz | 0.7mils | 1.4mils |

| 1oz | 1.4mils | 4mils至7mils |

| 2oz | 2.8mils | 8mils至10mils |

路由替代方案

如果在WLP焊盤之間使用較細的走線不適用于您的設計,例如對于較小間距的WLP(即0.3mm),則可以使用其他選項,但它們都有自己的缺點。一種選擇是使用激光鉆孔,這需要支付高昂的 PCB 成本.由于機械鉆頭具有設備限制(例如最小鉆頭尺寸為 10 密耳),并且由于 WLP IC 封裝的相鄰和對角焊盤之間的間距限制,因此需要激光鉆孔通孔。激光鉆孔是一種PCB制造工藝,其中通孔直接激光鉆入WLP焊盤或從WLP焊盤偏移,然后重新填充,從而允許在內層上運行走線。如果您的應用PCB已經使用激光鉆孔(例如高端音頻應用或手機),那么PCB成本可能不是問題。但是, 如果您的應用必須降低PCB成本(例如某些LCD顯示器),那么額外的成本可能不合理。

另一種不太常見的替代方法是使用交錯凸塊陣列 WLP。通過在 WLP 芯片上錯開球,您可以創建更多空間來路由更大的跡線。并非所有 WLP 芯片都提供交錯凸塊陣列的奢華,這需要在設計的初始階段仔細規劃。或者,您可以使用缺少幾個內/外引腳的 WLP 凸塊陣列。這也將為您提供更多空間來放入過孔或將更大的跡線路由到內層。同樣,這需要在設計早期仔細考慮,同時還要考慮零件的任何可能的第二源要求。

結論

在本教程中,介紹了一些基本準則和設計注意事項,以幫助在使用0.4mm和0.5mm間距WLP IC時設計PCB布局。為了提高使用 WLP 設計時的認識,討論了焊盤類型(SMD 和 NSMD)、焊盤之間允許的最大走線寬度以及焊盤之間布線的替代方案(激光過孔、交錯陣列 WLP 等)。

審核編輯:郭婷

-

芯片

+關注

關注

455文章

50714瀏覽量

423138 -

焊盤

+關注

關注

6文章

551瀏覽量

38134 -

PCB

+關注

關注

1文章

1795瀏覽量

13204

發布評論請先 登錄

相關推薦

48V電源的PCB設計注意事項

PCB Design Considerations and Guidelines for 0.4mm and 0.5mm WLPs

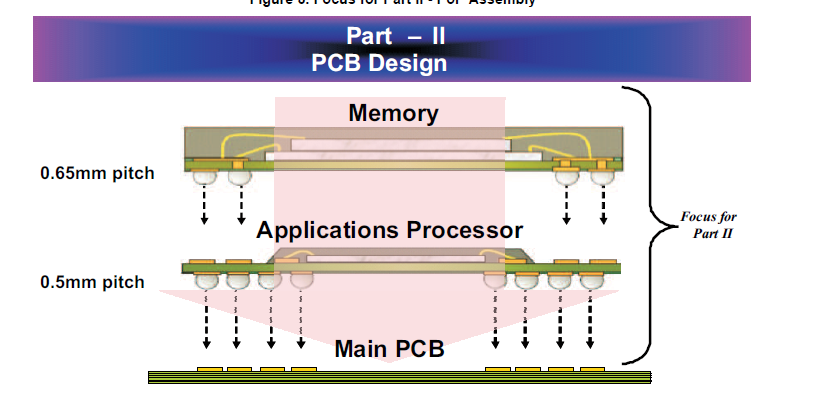

0.5mm的封裝上封裝應用程序處理器的PCB設計指南詳細資料概述

PCB板過孔設計的注意事項

激光焊接0.4mm不銹鋼圓管的工藝注意事項

0.5mm層疊封裝應用處理器的PCB組裝指南,第II部分

0.4mm層疊封裝(PoP)封裝的PCB組裝指南,第二部分

0.4mm和0.5mm WLP的PCB設計注意事項和指南

0.4mm和0.5mm WLP的PCB設計注意事項和指南

評論