Oriental Motor 開發了PKP系列緊湊型扁平連接器配備步進電機,無需改變電機尺寸,以響應PKP系列中更容易布線的引線和較低高度的連接器單元的更大需求。為了實現更低的連接器高度,我們修改了電機結構以及連接器的端子材料和形狀以支持高電流。由于優化的磁路設計以及輸出軸在軸向和徑向方向上的允許負載增加,新型PKP系列電機還具有改進的扭矩和振動特性。這篇文章解釋了PKP的結構和特點系列緊湊型扁平連接器配備步進電機。

一、簡介

步進電機能夠通過開環系統進行位置和速度控制。因此,它被廣泛應用于自動檢票機和監控攝像機等各種應用中。特別是東方電機的混合式步進電機具有高扭矩和高精度的特點。以往的PKP系列電機(以下簡稱“以往機型”)在PK系列的特性基礎上進行了改良,采用了在電機上安裝連接器,使用連接電纜與驅動器連接的方式(以下簡稱“連接器型”) ) 而不是直接從電機中拉出引線(以下簡稱“引線型”),以提高電機安裝和拆卸過程中的可操作性。隨著新開發的PKP系列緊湊型扁平連接器配備步進電機(以下簡稱“新型號”;見圖 1),我們的目標是實現更短的連接器單元、更高的扭矩和更高的輸出軸允許負載,所有這些都是高要求的與傳統模型。

2. 緊湊型扁平連接器配備步進電機

2.1. 連接器類型的優點

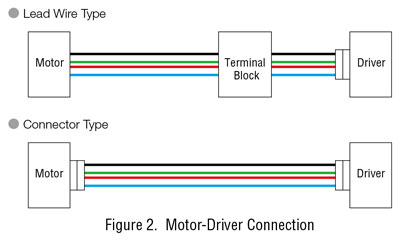

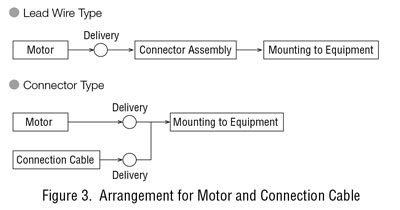

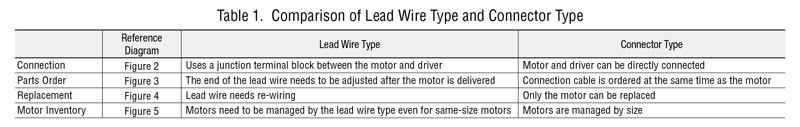

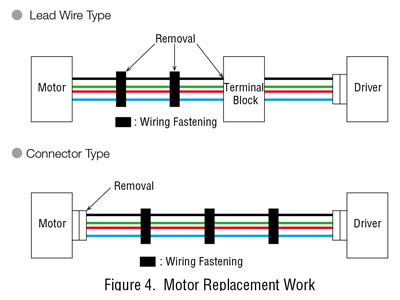

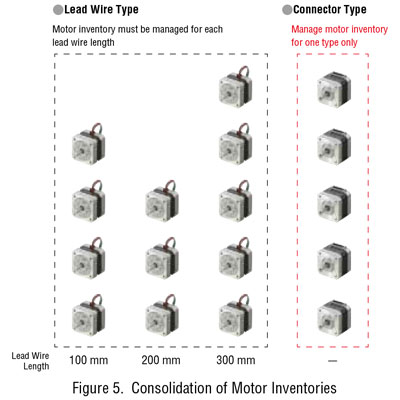

導線型的情況下,一般使用中繼端子排或連接器連接電機和驅動器。對于連接器類型,連接電纜用于直接連接電機和驅動器。(參照圖2) 電機和連接電纜的插拔容易的連接器型的優點如表1所示。連接器型的優點在于零件的配置、更換作業容易,庫存管理。(見圖 2 至圖 5。)

2.2. 支持大電流的小型扁平連接器

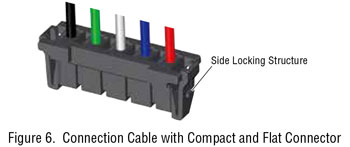

對于傳統型號,需要更小的尺寸以及改進布線方向和連接器的連接和斷開連接。此外,隨著近年來步進電機的應用越來越廣泛,對更高轉速下更高扭矩的需求也在增長,因此需要一種能夠支持電機中更高電流的連接器。由于市售連接器無法實現連接器的小型化和大電流對應,東方電機與廣瀨電機株式會社共同開發了適用于該電機的連接器。開發的連接器采用側面鎖定結構,改進了連接和斷開連接的便利性,這也導致了更小的尺寸和更低的外形。(見圖 6。)

對于端子的材料,我們采用了低電阻銅合金,以確保端子和引腳之間有足夠的接觸表面積,同時保持較低的接觸電阻。這使得能夠開發出支持更高電流的緊湊型扁平連接器。傳統型號必須根據電流規格使用不同的連接器,而新開發的連接器可用于不同電流規格的電機。

2.3. 連接器單元的結構和特點

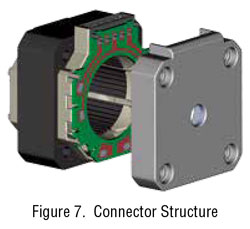

新型號通過將緊湊的扁平連接器集成到電機中來實現更低的高度。此外,為了提高配線作業性,連接電纜的引出方向與輸出軸垂直。(見圖 7。)

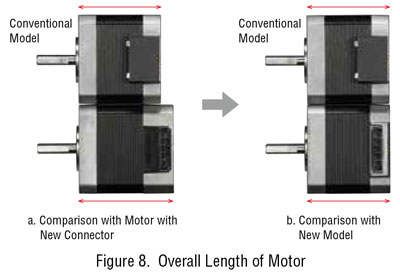

如果電機在傳統模型結構的基礎上配備新的連接器,則這種電機的總長度會更長(圖8-a)。通過對支架進行薄壁鑄造,為線圈提供空間,電機的全長保持與傳統型號相同,同時還降低了連接器單元的高度(圖 8-b) . 此外,改進了 PCB 和線圈之間的連接以支持更高的電流。

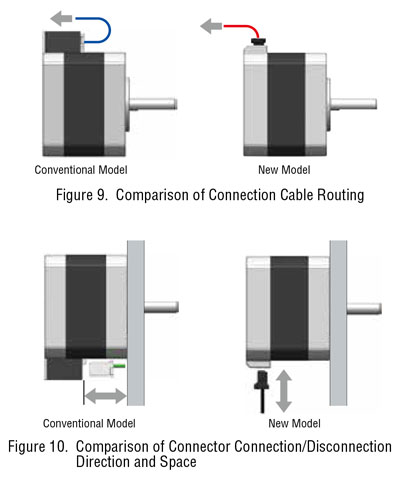

傳統型號適用于輸出軸方向的連接電纜的引出和布線,但同時限制了連接器可接入電機輸出軸方向的方向,也限制了電機輸出軸方向的走線。連接電纜(參見圖 9)。此外,在電機總長度過短的情況下,安裝板和連接器之間的間隙會變得過窄,不易插拔(見圖 10)。

新型號的連接電纜出線方向垂直于電機側,提高了連接電纜走線的靈活性,方便連接器的插拔。

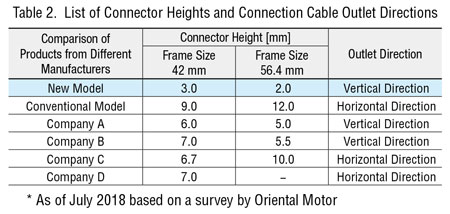

表2顯示了不同制造商的電機的連接器高度和出線方向。新型號的連接器高度對于 42 毫米框架尺寸為 3.0 毫米,對于 56.4 毫米框架尺寸為 2.0 毫米。

3、通過優化磁路設計改善電機特性

對于步進電機,由于其電機線圈的利用效率,與單極驅動相比,雙極驅動的使用正在增加。現在的主流是微步驅動,逐漸增加每相電流以產生更精細的步距角——從半步驅動到整步驅動的過渡,在保持每相電流恒定的情況下切換勵磁。對于新型號,我們的目標是通過微步驅動實現高扭矩和低振動的設計。

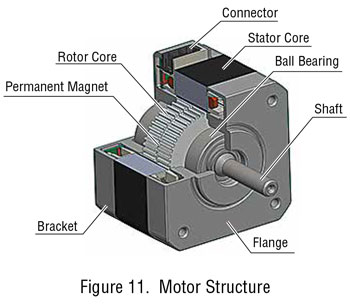

電機的基本結構如圖 11 所示。轉子由兩個轉子鐵芯之間的永磁盤組成。永磁體被磁化到軸的軸向方向。通常,轉矩隨著永磁體的尺寸和轉子鐵芯的長度而增加。但是,由于磁通量與永磁體的大小成正比,因此即使轉子伸長到必要以上,轉矩也不會增加。

另一方面,如果電機的機座尺寸保持不變,而使用更大的永磁體,則軸徑必須更小,從而導致軸強度降低。我們在使用 AB 和 AB 的 θ -T 特性點等約束的同時優化了磁路設計。這個交點就是旋轉產生的最大扭矩,稱為拔出扭矩。全步進驅動兩相電機的牽引力矩約為最大保持力矩的 70%。

電機的基本結構如圖 11 所示。轉子由兩個轉子鐵芯之間的永磁盤組成。永磁體被磁化到軸的軸向方向。通常,轉矩隨著永磁體的尺寸和轉子鐵芯的長度而增加。但是,由于磁通量與永磁體的大小成正比,因此即使轉子伸長到必要以上,轉矩也不會增加。另一方面,如果電機的機座尺寸保持不變,而使用更大的永磁體,則軸徑必須更小,從而導致軸強度降低。我們在處理此類約束的同時優化了磁路設計。

3.1. 改善轉矩特性

3.1.1. 基于驅動系統的拔出力矩差異

步進電機通過切換電機線圈的勵磁順序來旋轉。使用角度-扭矩特性(θ-T 特性),以下說明每個驅動系統的步進運動和產生的扭矩 (2)。

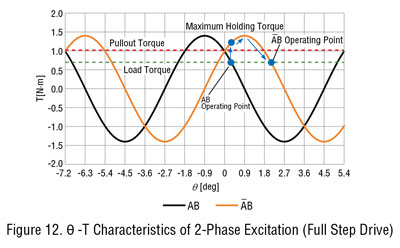

2 相步進電機通常由 2 相勵磁驅動。2 相勵磁的 θ -T 特性如圖 12 所示。該特性的最大值稱為最大保持轉矩。流過A相和B相的電流表示為AB,流過A相反方向的電流表示為A。如果在AB勵磁過程中切換到AB勵磁,則轉子靠吸引力運動到勵磁穩定點。每切換一次勵磁相,穩定點移動 1.8°。驅動系統稱為全步進驅動,通過重復此操作,轉子連續旋轉。施加負載時,負載轉矩與θ-T特性的交點為動作點。轉子最高可承受AB與AB的θ-T特性的交點。這個交點就是旋轉產生的最大扭矩,稱為拔出扭矩。全步進驅動兩相電機的牽引力矩約為最大保持力矩的 70%。

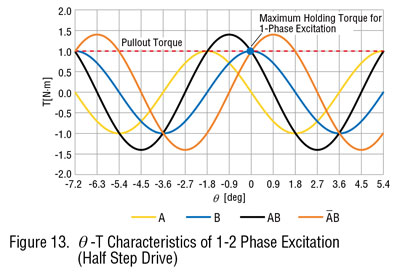

1-2相勵磁發生在半步驅動中,1相勵磁和2相勵磁交替重復,轉子旋轉0.9°(表示為0.9°/步)。這種情況下的θ-T特性如圖13所示。半步驅動時的牽引力矩是1相勵磁的最大保持力矩。

如上所述,全步驅動和半步驅動具有相等的牽引力矩。

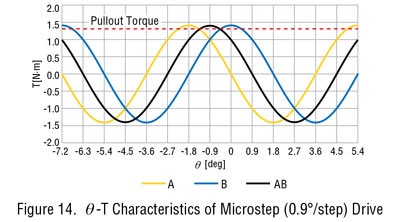

電機的輸入電流是由電機繞組損耗(銅損)引起的溫升決定的。銅損與電流的平方成正比,因此可以將1相勵磁電流增加2倍,使1相勵磁的銅損與2相勵磁的銅損相等。1相勵磁電流2倍時的θ-T特性如圖14所示。牽引力矩因該驅動動作而增加。

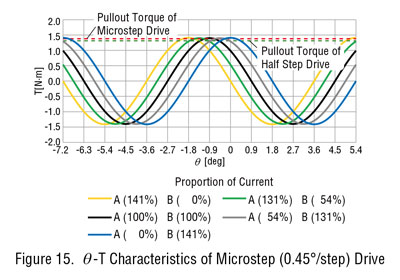

微步驅動器具有更高的分辨率(更精細的步距角)。通過為電流開關點設置中間電平,隨著電流值的變化,步進角變得更精細。步進角為0.45°時的θ-T特性如圖15所示。分辨率越高,拉出力矩越大,越接近2相勵磁的最大保持力矩。因為電流接近正弦波,所以有時也稱為正弦波驅動。

3.1.2. 改善轉矩特性

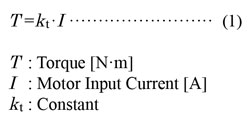

原則上,轉矩與電機輸入電流成正比,由下式(1)表示。

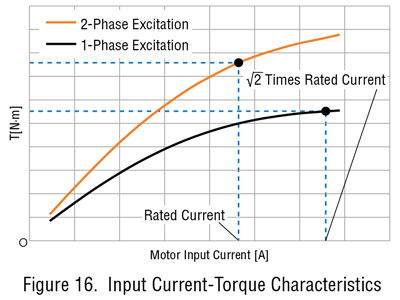

但是,實際上電流和轉矩并不是如圖16所示的正比關系,轉矩容易飽和。這是由于定子鐵芯和轉子鐵芯所用的電磁鋼板的磁性所致。如果在微步驅動中進一步增加 1 相勵磁的電流,則 1 相勵磁的轉矩低于 2 相勵磁的轉矩,因此將電流乘以 √ 2 不會將轉矩增加 √2 倍。

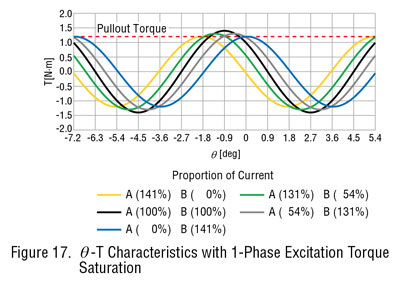

總之,與2相勵磁相比,傳統模型具有更高的1相勵磁轉矩飽和度,這導致1相勵磁轉矩低于2相勵磁轉矩。包括轉矩飽和在內的 θ -T 特性如圖 17 所示。拔出轉矩是 1 相勵磁時的最大保持轉矩。

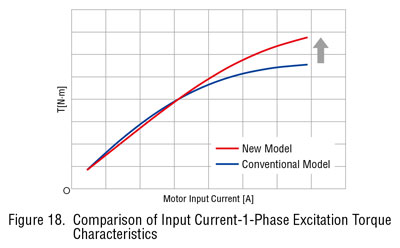

圖18是新機型與以往機型的1相勵磁的輸入電流轉矩特性的比較圖。新模型具有適用于微步驅動的磁路設計,展示了改進的線性度,可以抵消傳統模型的電機輸入電流觀察到的轉矩飽和。

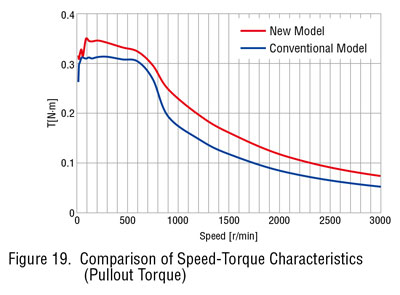

圖19顯示了新型號與支持全速度范圍微步驅動的 CVD驅動器組合時的速度-扭矩特性。與傳統型號相比,實現了全速度范圍內扭矩的增加。

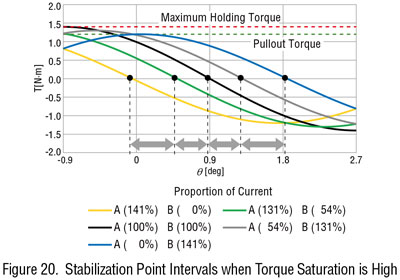

3.2. 減少共振引起的振動

通常,步進電機往往會隨著更大的扭矩波動而增加振動。振動會導致同步丟失或噪音。原則上,θ -T 特性在微步驅動模式下與不同的激勵狀態等間隔對齊。穩定點間隔就是步距角。采用微步驅動,A相電流和B相電流逐漸變化,即穩定點由AB相力矩平衡決定。傳統模型由于磁飽和,按原理不產生AB相合成轉矩,因此它們的穩定點間隔不相等(見圖20)。

變化的穩定點間隔表示穩定點行進速度的波動。當穩定點的行進速度發生變化時,就會出現扭矩波動。如果該扭矩波動的頻率與電機的固有頻率匹配,則軸的速度波動會迅速增加。這是一種稱為共振的現象。

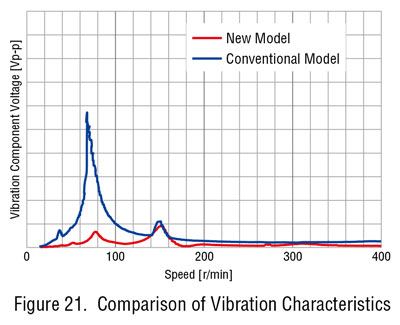

圖 21 顯示了傳統模型和新模型的振動特性。80r/min左右的較大振動是共振引起的振動。新型號改進了電流-扭矩特性的線性度,有助于減少扭矩波動和由此產生的振動。

3.3. 提高容許載荷

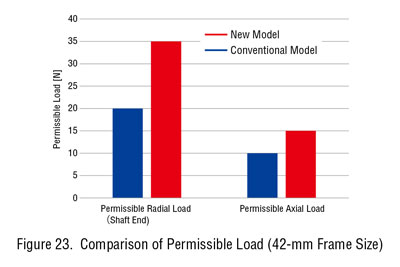

步進電機特性的改進使產品的應用范圍更廣。當然,電機輸出軸需要提高允許負載。如圖22所示,容許載荷包括容許徑向載荷和容許軸向載荷。對于新型號,采用了具有更大基本額定動載荷的滾珠軸承,以提高允許軸向載荷。滾珠軸承還具有更大的軸徑以提高允許的徑向載荷。考慮到與舊型號的兼容性,客戶使用的聯軸器與傳統型號的輸出軸直徑相同。

簡單地增大軸徑只會減少轉子永磁體的體積和產生的扭矩。新型號采用以使用更大軸徑為前提的磁路設計。

圖 23 顯示了框架尺寸均為 42 mm 的傳統型號和新型號之間的容許負載比較。

4.總結

新型號具有薄型連接器,在保持與傳統型號相同的電機總長度的同時,提高了連接電纜布線方向的靈活性。除了優化的磁路設計外,新型號還提供更高的扭矩、更低的振動和改進的輸出軸允許負載。它是一種可用于更廣泛應用的電機。我們Oriental Motor將繼續致力于電機開發,旨在為提高客戶設備的性能做出貢獻。

審核編輯:湯梓紅

-

驅動器

+關注

關注

53文章

8256瀏覽量

146594 -

連接器

+關注

關注

98文章

14568瀏覽量

136759 -

步進電機

+關注

關注

150文章

3113瀏覽量

147588

發布評論請先 登錄

相關推薦

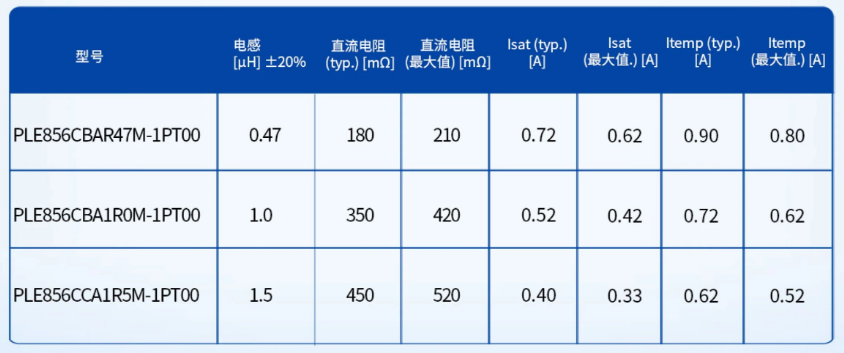

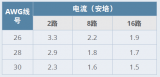

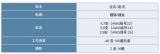

TDK推出PLE856C系列緊湊型薄膜功率電感器

上新 | 數據秒傳,凌科LP20-USB緊湊型高速數據連接器新品發布

ABB 緊湊型傳動ACS180變頻器 工業控制可靠之選

電機連接器應該如何選擇

上新 | LP16系列Type-C3.1帶PCB板的新品工業級連接器上市

“一芯兩用”的優勢在哪里?DH系列混合芯連接器讓布線更簡

Micro-Lock Plus 1.25毫米端子間距連接器的特色優勢

中國星坤D型連接器問世,受到電子連接器行業廣泛好評!

Micro-Lock Plus 2.00毫米端子間距連接器系列產品發布

開發PKP系列緊湊型扁平連接器配備步進電機

開發PKP系列緊湊型扁平連接器配備步進電機

評論