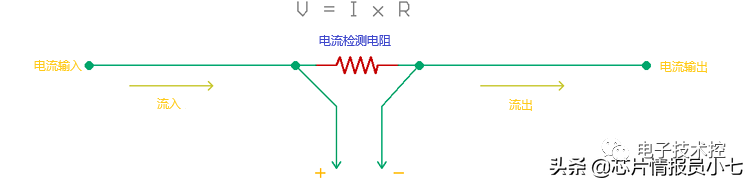

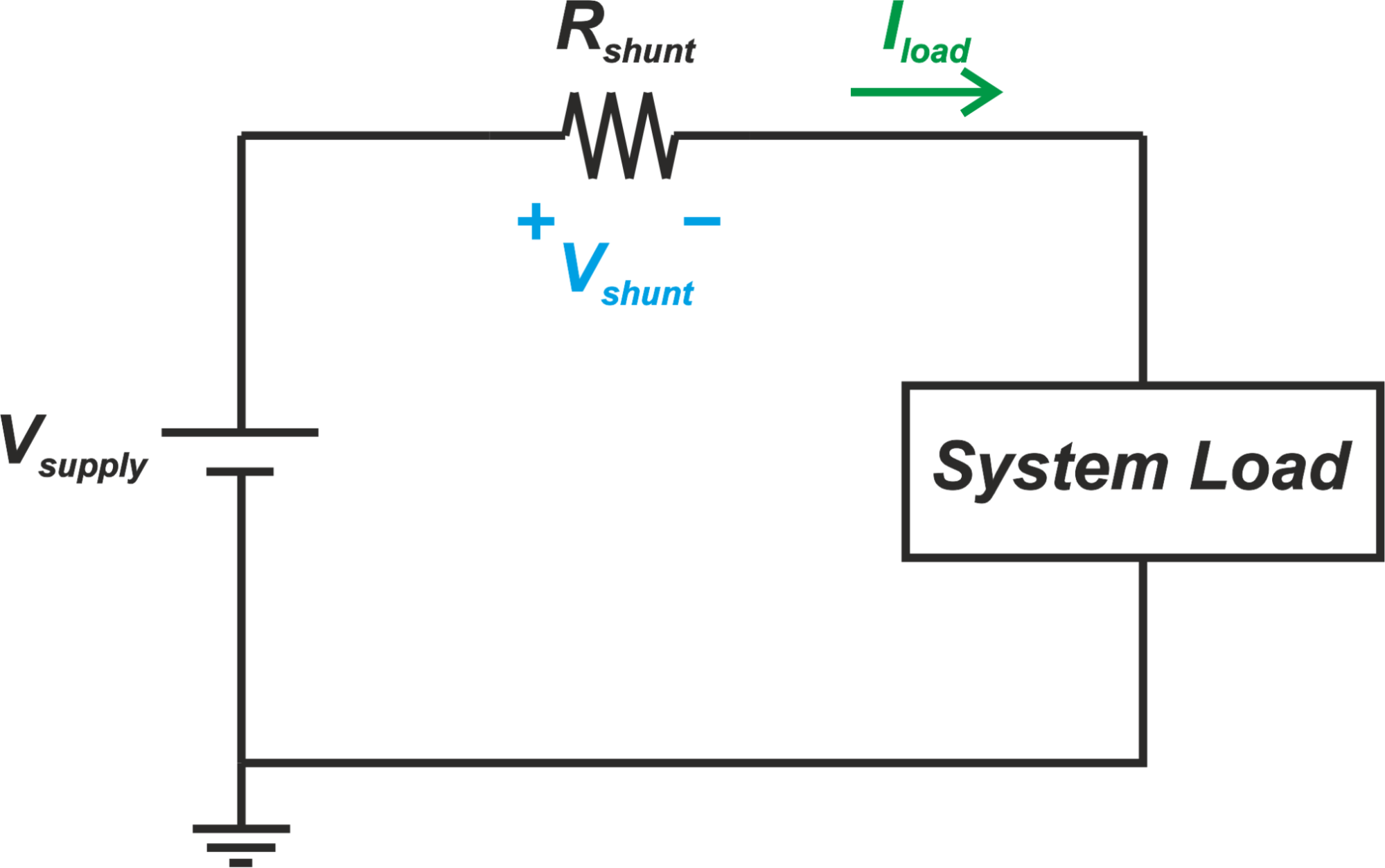

Maxim的許多電池監測器都包含用于測量電流的內部檢測電阻。本應用筆記解決了電流流過檢測電阻產生的自發熱會導致片內溫度測量不準確的問題。為確定內部檢測電阻引入的自發熱量而獲取的數據,適用于獨立器件的情況和熱耦合到電池單元的器件的情況。此外,在不能容忍自熱效應的情況下,提供了校正計算,可以在軟件中輕松實現。

Maxim的電池管理器件可以選擇將檢測電阻集成到 包。雖然此功能降低了成本和電路板尺寸,但可能會擔心 集成檢測電阻會導致片內溫度檢測不準確。相反, 以下應用說明表明,產生的熱量不夠重要,不足以引起人們的關注 大多數應用程序。對于那些可能受到影響的應用程序,消除影響的軟件解決方案是 提出。

自加熱

以下數據顯示了通過內部檢測電阻的功耗如何加熱芯片和 影響片內溫度轉換的精度。達拉斯半導體電池管理 產品設計允許最大持續檢測電阻電流為 2 A。因此高達 2.0安培2×器件封裝在工作期間可能會耗散 30mΩ 或 120 毫瓦的功率。

圖 1a:檢測電阻自發熱,不帶耦合。

圖 1b:檢測電阻耦合到電池時的自發熱。

圖1a顯示了自發熱對獨立封裝的影響,而圖1b顯示了 當封裝熱耦合到電池時得到改善。為了收集數據,將帶有內部檢測電阻的倒裝芯片DS2760與帶有內部檢測電阻的TSSOP封裝DS2760進行了比較。為 參考,還包括一個帶有外部電阻的TSSOP DS2760。為了更準確地模擬 封閉式電池組,每個設備都封閉在容器中,以防止空氣流過 包。記錄每個器件的環境溫度讀數,電流為零 檢測電阻。然后以 0.25 安培的步長增加電流,直至最大 2.0 安培。在 每一步,設備的溫度都允許穩定,然后從中獲取平均值讀數 溫度寄存器。用鋰離子1尺寸的電池對圖18650b重復整個過程 熱耦合到帶有散熱器化合物的器件封裝。

非熱耦合器件的結果表明,倒裝芯片和TSSOP經歷了 在更惡劣的情況下,芯片溫度分別升高30°C和20°C。這很重要 需要注意的是,其嚴重性遠遠超出了大多數手持式應用程序中的嚴重性。例如,GSM小區 手機電流平均只有 300 到 400 毫安,在這些情況下,溫度升高將是 不超過幾攝氏度。當熱耦合到電池時,自發熱減少 顯著。典型的溫度升高比非耦合器件低約75%。注意 甚至外部電阻器件也通過連接 檢測 IC 的電阻。作為參考,外部電阻安裝在距離DS335 mil的位置 TSSOP 的走線長度為 2760 密耳。

圖 2:基于功耗的檢測電阻自發熱。

軟件更正

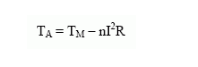

如果需要精確的溫度測量,可以輕松消除自熱的影響 通過系統主機執行的一些簡單計算。圖 2 包含的數據與 圖1a,除了芯片溫度升高現在與通過 檢測電阻。加熱和功率之間的這種線性關系可以表示如下 允許簡單實現軟件錯誤消除的公式:

地點:

TA= 實際溫度

TM= 測量溫度

I = 測量的平均電流

R = 檢測電阻

n = 比例因子

使用的比例因子可能會有很大差異,具體取決于應用程序細節,例如封裝類型、 氣流、熱耦合等它對給定應用的價值可以很容易地確定 實驗并存儲在設備EEPROM中。

總結

達拉斯半導體內部檢測電阻器件的芯片自熱影響最小 大多數應用程序。如果封裝與電池熱耦合,可以大大降低自發熱, 無論如何,建議這樣做,以便更準確地報告電池的溫度。自加熱 可以在軟件中校正,用于需要非常精確的溫度測量的應用。

審核編輯:郭婷

-

電池管理

+關注

關注

27文章

553瀏覽量

42952 -

寄存器

+關注

關注

31文章

5336瀏覽量

120256 -

散熱器

+關注

關注

2文章

1056瀏覽量

37534 -

耦合器

+關注

關注

8文章

725瀏覽量

59690

發布評論請先 登錄

相關推薦

檢測電阻功耗

檢測電阻功耗

評論