結束前工序的每一個晶圓上,都連接著500~1200個芯片(也可稱作Die)。 為了將這些芯片用于所需之處,需要將晶圓切割(Dicing)成單獨的芯片后,再與外部進行連接、通電。 此時,連接電線(電信號的傳輸路徑)的方法被稱為 引線鍵合(Wire Bonding) 。 其實,使用金屬引線連接電路的方法已是非常傳統的方法了,現在已經越來越少用了。 近來,加裝芯片鍵合(Flip Chip Bonding)和硅穿孔(Through Silicon Via,簡稱TSV)正在成為新的主流。 加裝芯片鍵合也被稱作凸點鍵合(Bump Bonding),是利用錫球(Solder Ball)小凸點進行鍵合的方法。 硅穿孔則是一種更先進的方法。

為了了解鍵合的最基本概念,在本文中,我們將著重探討引線鍵合,這一傳統的方法。

一、鍵合法的發展歷程

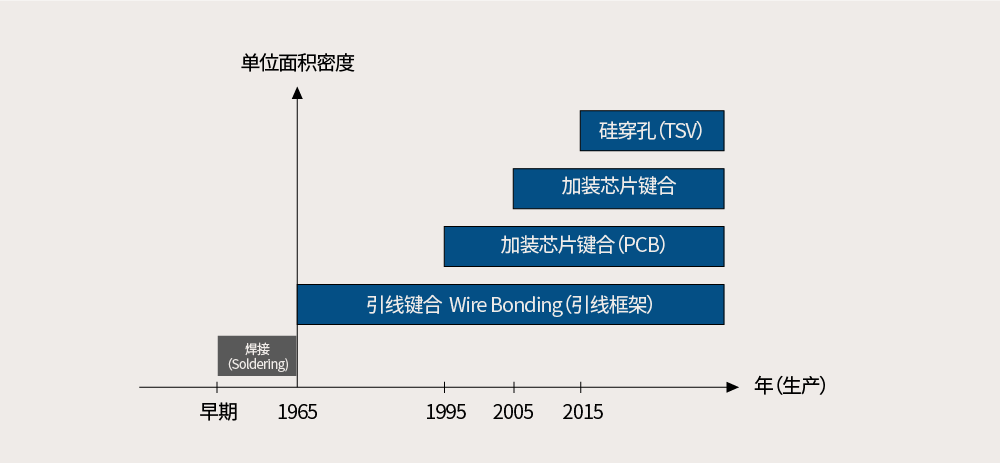

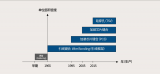

圖1. 鍵合法的發展史:引線鍵合→加裝芯片鍵合→硅穿孔

為使半導體芯片在各個領域正常運作,必須從外部提供偏壓(Bias voltage)和輸入。 因此,需要將金屬引線和芯片焊盤連接起來。 早期,人們通過焊接的方法把金屬引線連接到芯片焊盤上。

從1965年至今,這種連接方法從引線鍵合(Wire Bonding),到加裝芯片鍵合(Flip Chip Bonding),再到TSV,經歷了多種不同的發展方式。

引線鍵合顧名思義,是利用金屬引線進行連接的方法; 加裝芯片鍵合則是利用凸點(bump)代替了金屬引線,從而增加了引線連接的柔韌性; TSV作為一種全新的方法,通過數百個孔使上下芯片與印刷電路板(Printed Circuit Board,簡稱PCB)相連。

二、鍵合法的比較:引線鍵合(Wire Bonding)和加裝芯片鍵合(Flip Chip Bonding)

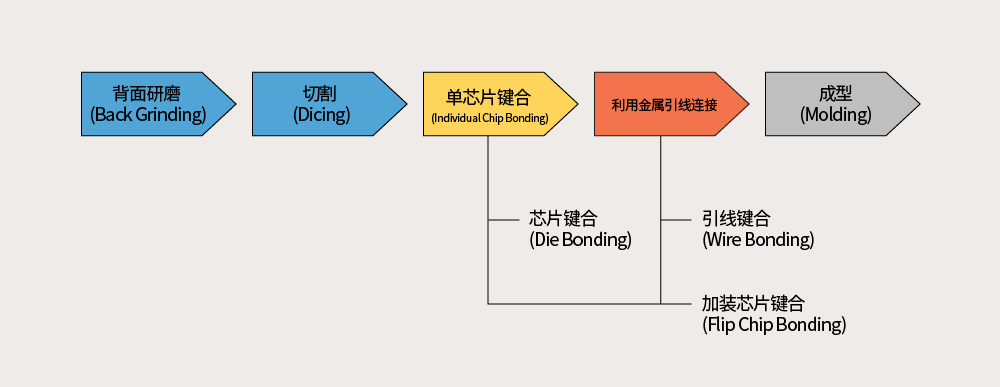

圖2. 引線鍵合VS加裝芯片鍵合的工藝

芯片鍵合,作為切割工藝的后道工序,是將芯片固定到基板(substrate)上的一道工藝。 引線鍵合則作為芯片鍵合的下道工序,是確保電信號傳輸的一個過程。 與引線鍵合相似的另一種連接方法為加裝芯片鍵合,兩者都是使用直徑很小的金屬物體來連接芯片中的焊盤和PCB上的焊盤(在引線框架下,僅使用于引線鍵合)的。

相比之下,利用金屬引線進行連接的引線鍵合法有如下幾個缺點:金屬引線比凸點要長,且直徑更小,因此傳輸電信號耗時長; 且由于金屬引線的高阻抗(impedance),信號很容易失真。 不僅如此,由于焊頸(solder neck)容易斷開、且結合強度相對較弱,因此拉伸強度相對較差。 相反,加裝芯片鍵合法雖然操作連接器小錫球有些復雜,但在連接可靠性和電信號傳輸等方面卻有很多優勢。

三、引線鍵合(Wire Bonding)是什么?

圖3. 引線鍵合的結構(載體為印刷電路板(PCB)時)

引線鍵合是把金屬引線連接到焊盤上的一種方法,即是把內外部的芯片連接起來的一種技術。 從結構上看,金屬引線在芯片的焊盤(一次鍵合)和載體焊盤(二次鍵合)之間充當著橋梁的作用。 早期,引線框架(lead frame)被用作載體基板,但隨著技術的日新月異,現在則越來越多地使用PCB作基板。 連接兩個獨立焊盤的引線鍵合,其引線的材質、鍵合條件、鍵合位置(除連接芯片和基板外,還連接兩個芯片,或兩個基板)等都有很大的不同。

四、引線鍵合法 :熱壓/超聲波/熱超聲波

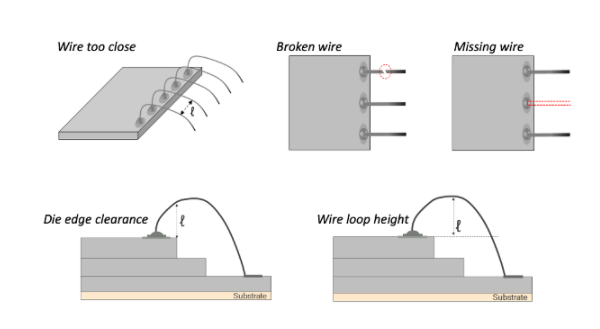

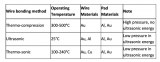

圖4. 引線鍵合法

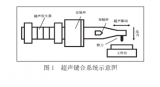

將金屬引線連接到焊盤的方法主要有三種:熱壓法(thermo-compression method),將焊盤和毛細管劈刀(類似毛細管狀的移動金屬引線的工具)通過加熱、壓縮進行連接的方法; 超聲波法(Ultrasonic),不加熱,將超聲波施加到毛細管劈刀上進行連接的方法; 熱超聲波法(Thermosonic),同時使用加熱和超聲波的綜合式方法。

第一種是熱壓鍵合法,提前將芯片焊盤的溫度加熱到200℃左右,再提高毛細管劈刀尖端的溫度,使其變成球狀,通過毛細管劈刀向焊盤施加壓力,從而將金屬引線連接到焊盤上。

第二種超聲波法(Ultrasonic)是在楔形劈刀(Wedge,與毛細管劈刀類似,是移動金屬引線的工具,但不形成球狀)上施加超聲波,實現金屬引線與焊盤連接的方法。 這種方法的優點是工藝和材料成本低; 但由于超聲波法用易操作的超聲波代替了加熱和加壓的過程,因此鍵合拉伸強度(bonded tensile strength,連線后拽拉引線時的承受能力)則相對較弱。

半導體工藝中最常用的方法其實是第三種熱超聲波法。 它結合了熱壓法和超聲波法的優點。 熱超聲波法將熱、壓力和超聲波施加于毛細管劈刀,使其在最佳狀態下進行連接。 在半導體的后端工藝中,相比成本,鍵合的強度更加重要,因此盡管這一方法的成本相對較高,但金絲熱超聲波法是最經常采用的鍵合方法。

五、鍵合金屬引線的材質:金/鋁/銅

金屬引線的材質是根據綜合考慮各種焊接參數(parameter),并組合成最妥當的方法來決定的。 這里指的參數所涉及的事項繁多,包括半導體的產品類型、封裝種類、焊盤大小、金屬引線直徑、焊接方法,以及金屬引線的抗拉強度和伸長率等有關信賴度的指標。 典型的金屬引線材質有金(Au)、鋁(Al)和銅(Cu)。 其中,金絲多用于半導體的封裝。

金絲(Gold Wire)的導電性好,且化學性很穩定,耐腐蝕能力也很強。 然而,早期多使用的鋁絲的最大缺點就是易腐蝕。 而且金絲的硬度強,因此,在一次鍵合中可以很好地形成球狀,并能在二次鍵合中恰到好處地形成半圓形引線環(Loop,從一次鍵合到二次鍵合金絲形成的形狀)。

鋁絲(Aluminum Wire)比金絲直徑更大,間距(pitch)也更大。 因此,即使使用高純度的金絲形成引線環也不會斷裂,但純鋁絲則很容易斷裂,所以會摻和一些硅或鎂等制成合金后使用。 鋁絲主要用于高溫封裝(如 Hermetic)或超聲波法等無法使用金絲的地方。

銅絲(Copper Wire)雖價格便宜,但硬度太高。 如果硬度過高,不容易形成球狀,且形成引線環時也有很多限制。 而且,在球鍵合過程中要向芯片焊盤施加壓力,如果硬度過高,此時,焊盤底部的薄膜會出現裂紋。 此外,還會出現牢固連接的焊盤層脫落的“剝落(Peeling)”現象。 盡管如此,由于芯片的金屬布線都是由銅制成的,所以如今越來越傾向于使用銅絲。 當然,為了克服銅絲的缺點,通常會摻和少量的其他材質形成合金后使用。

六、材質不同,引線鍵合法也不同:金絲VS鋁絲

引線鍵合中毛細管劈刀可以說是最核心的工具。 毛細管劈刀,一般使用金絲,楔形鍵合則使用鋁絲。 毛細管劈刀是通過形成球狀來實現鍵合的,而楔形鍵合則無需形成球狀。 楔形劈刀從形狀上就與晶圓末端的毛細管劈刀不同,且連接和切斷(tear)引線的方法也不同。

如果說金絲采用的是“熱超聲波-毛細管劈刀-球”的引線鍵合法,鋁絲采用的則是鋁絲楔形引線鍵合法(Aluminum Wedge Wire Bonding),即“超聲波-楔形鍵合“的方法。 鋁絲—超聲波法由于抗拉強度低,只能在特殊情況下使用,而90%以上的情況采用的都是“金絲-熱超聲波法”。

當然,熱超聲波法也存在缺點,即球頸(ball neck)脆弱。 所以要非常謹慎地管理HAZ(Heat Affected Zone,在金屬引線材質被毛細管的高溫稍熔化后,在凝固過程中再結晶的金屬引線區域)。

七、利用金絲的球鍵合

圖5. 一次鍵合:在芯片焊盤上的球引線鍵合

最常使用的“熱超聲波金絲球鍵合法”(Thermosonic Gold Ball Wire Bon-ding),分為兩個鍵合階段。

一次鍵合過程如下:金絲穿過毛細管劈刀正中央的小孔,提高金絲末端的溫度,金絲融化后形成金絲球(Gold Ball),打開夾持金屬絲的夾鉗(用于收放金屬引線),施加熱、壓力和超聲波振動,當毛細管劈刀接觸焊盤時,形成的金絲球會粘合到加熱的焊盤上。 完成一次球鍵合后,將毛細管劈刀提升到比預先測量的環路高度略高的位置,并移動到二次鍵合的焊盤上,則會形成一個引線環(loop)。

圖6. 二次鍵合:PCB焊盤上的針腳式鍵合

二次鍵合過程如下:向毛細管劈刀施加熱、壓力和超聲波振動,并將第二次形成的金絲球碾壓在PCB焊盤上,完成針腳式鍵合(stitch bonding)。 針腳式鍵合后,當引線連續斷裂時,進行拉尾線(Tail Bonding),以形成一尾線(wire tail)。 之后,收緊毛細管劈刀的夾鉗(即夾住引線)、斷開金屬引線,結束二次金絲球鍵合。

今天,我們主要講了引線鍵合法與材質之間的相互作用,以及引線鍵合的具體方法。 在本文中,對可靠性和引線鍵合中可能出現的問題只是進行了簡短的介紹,但要銘記,在引線鍵合過程中,發現問題,并找出克服問題的解決方案,理解相互之間的權衡關系是非常重要的。

來源:SK海力士

原文作者:陳鍾文

審核編輯:湯梓紅

-

芯片

+關注

關注

455文章

50714瀏覽量

423155 -

pcb

+關注

關注

4319文章

23080瀏覽量

397517 -

晶圓

+關注

關注

52文章

4890瀏覽量

127933 -

焊盤

+關注

關注

6文章

551瀏覽量

38134 -

鍵合

+關注

關注

0文章

60瀏覽量

7865

原文標題:引線鍵合(WB)—將芯片裝配到PCB上的方法

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

有償求助本科畢業設計指導|引線鍵合|封裝工藝

集成電路封裝中的引線鍵合技術

LED引線鍵合的檢測內容與工藝評價

比引線鍵合封裝更為實惠的封裝

LED引線鍵合工藝評價

引線鍵合工藝流程講解

3D 結構和引線鍵合檢測對比

引線鍵合技術:微電子封裝的隱形力量,你了解多少?

引線鍵合(WB)—將芯片裝配到PCB上的方法

引線鍵合(WB)—將芯片裝配到PCB上的方法

評論