隨著第三代SiC基功率模塊器件的功率密度和工作溫度不斷升高,器件對于封裝基板的散熱能力和可靠性也提出了更高的要求。傳統的DBC陶瓷基板已經難以滿足高溫、大功率、高散熱、高可靠性的封裝要求。

而通過活性金屬釬焊(AMB)工藝形成的銅/陶瓷界面粘結強度更高,且Si3N4陶瓷相比Al2O3和AlN具備更優異的機械性能和良好的導熱性,因此Si3N4-AMB覆銅基板在高溫下的服役可靠性更強,是SiC器件封裝基板的首選。

以下將淺析一下業界對Si3N4-AMB覆銅基板較為關心的三大方面:Si3N4-AMB覆銅基板的制備工藝、銅/氮化硅陶瓷界面的空洞率控制及基板的高低溫沖擊可靠性。

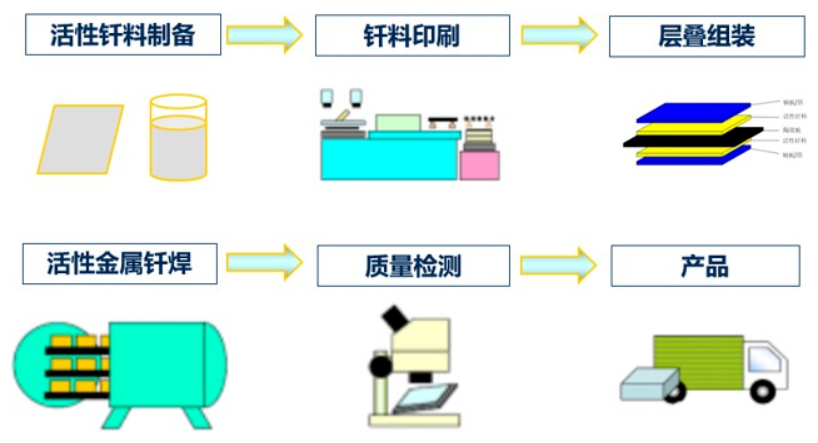

Si3N4-AMB基板制備工藝

Si3N4-AMB覆銅基板是利用活性金屬元素(Ti、Zr、Ta、Nb、V、Hf等)可以潤濕陶瓷表面的特性,將銅層通過活性金屬釬料釬焊在Si3N4陶瓷板上。據公開資料顯示,Si3N4-AMB覆銅基板的制備中,活性釬料的制備與活性金屬釬焊是目前的重點和難點。

Si3N4-AMB覆銅基板生產工藝流程圖

① 活性釬料的選擇

Ti、Zr、Hf、V、Nb等是常見的幾種活性金屬元素,可以浸潤陶瓷表面,被廣泛用于陶瓷與金屬的活性封接。其中以Ti為活性元素的Ag-Cu-Ti系合金是學者研究最多、實際應用最為廣泛的一種活性釬料,在800~950℃的溫度下可以潤濕大多數陶瓷表面,釬焊接頭強度高、性能穩定,從而可以較好地實現陶瓷和金屬、陶瓷和陶瓷的封接。Ti元素的活性較好,也是陶瓷金屬化過程中最常用的活性金屬元素,更有助于釬料在陶瓷表面的潤濕。

② Ag-Cu-Ti活性釬料的使用形式

Ag-Cu-Ti系活性釬料的使用形式隨Ti元素的形態、釬料的組合方式不同而有所不同:

● 預涂Ti粉(或TiH2粉)膏劑,然后加預成形焊片(通常為Ag72Cu28合金焊片)。這種方法往往會難以控制Ti或TiH2在陶瓷表面均勻分布,且提供的Ti含量往往過高,而當釬料中Ti含量過高時,焊料層中會產生較多脆性的金屬間化合物而影響連接強度。

● 預先在陶瓷表面以PVD或CVD鍍一層Ti薄膜,然后再加Ag-Cu釬料。該方案的問題在于Ti的氧化,以及陶瓷表面大面積金屬化所導致的工藝效率低、成本高的問題。

● 使用Ag-Cu-Ti焊片。其主要制備方法為熔煉軋制法、粉末冶金法、層狀復合法、機械合金法,Ag-Cu-Ti焊片雖具備使用便捷、污染小的優勢,但在制備過程中容易出現活性元素Ti的氧化和偏析的問題,導致合金變脆、成材率極低、焊接接頭性能較差,所以在國內尚未實現產業化。

● 使用Ag-Cu-Ti焊膏。將Ag粉、Cu粉、Ti粉按所需比例混合,也可以用銀銅合金粉或銀包銅粉代替Ag粉、Cu粉,TiH2粉代替Ti粉,或者直接用Ag-Cu-Ti三元合金制備粉末,再添加溶劑、觸變劑、流平劑等有機成分配置成Ag-Cu-Ti焊膏。對于銀銅鈦焊膏而言,其制備工藝成熟,簡單高效,但在高真空中加熱時有大量有機物揮發,導致釬焊界面不致密,出現較多空洞,對后道的釬焊工藝要求更加嚴苛。

③ 活性金屬釬焊

活性金屬釬焊是Si3N4-AMB基板制備工藝中最為重要的環節。是在Si3N4-AMB覆銅基板的制備中,將活性金屬釬料涂敷在陶瓷和銅片之間,然后通過高溫真空釬焊工藝將銅片釬焊在Si3N4陶瓷的兩側,形成銅-釬料-Si3N4-釬料-銅的結構。

銅/Si3N4界面空洞

銅/Si3N4陶瓷界面的空洞率是表征基板質量的重要因素之一,也是目前國內Si3N4-AMB產品始終難以突破的瓶頸之一。美國Rogers公司官網的報告認為,在界面空洞的周邊存在著局部放電隱患,大大影響了基板的電氣性能,降低了基板的可靠性。因此,銅/陶瓷界面空洞的控制至關重要,良好的界面空洞率(趨于0%)能夠保證基板在高溫、大電流下的服役可靠性。

① 空洞形成原因

以Ag-Cu-Ti活性釬料(焊膏和焊片)為例,Si3N4-AMB界面空洞產生的原因主要有以下幾點:

● 原料表面質量:焊接前陶瓷、無氧銅及焊片表面的劃痕、凹坑、氧化、有機污染等問題都會對焊料的潤濕鋪展造成負面影響,為釬焊界面帶來了潛在的空洞風險。

● 活性元素失活:Ag-Cu-Ti的活性元素Ti對氧十分敏感,高溫釬焊過程中,往往要求真空度優于10-3Pa,若真空度無法滿足焊接要求導致Ti氧化失活,焊料無法潤濕Si3N4陶瓷表面造成大面積虛焊、漏焊的現象。

● 釬焊工藝參數:Ag-Cu-Ti活性釬料往往在800℃以上才能潤濕Si3N4表面,若釬焊溫度過低或保溫時間過短,將會使得Ti與陶瓷表面的反應不夠充分,導致釬料無法完全潤濕陶瓷表面。

● 焊膏印刷質量:大面積焊膏印刷過程中,較易出現焊膏漏印、印刷不均勻的問題,焊料熔化后一旦沒有鋪展覆蓋這些漏印區域,就會直接導致空洞的形成。

● 焊膏放氣:釬焊過程中,焊膏中揮發出的氣體會被助焊劑包裹形成氣泡,此外助焊劑中的有機酸和金屬氧化物反應也會產生氣泡,隨著反應的進行氣泡逐漸變大,排出的氣泡會在焊膏表面留下密密麻麻的氣孔,而未排出的氣泡同樣會隨著焊料熔化凝固的過程滯留在釬焊界面處,形成空洞。

② 降低空洞率的措施

在通過AMB工藝制備氮化硅覆銅基板的過程中,對Si3N4陶瓷和銅片進行除油和除氧化處理、提供較高的真空釬焊環境是目前公知的降低界面空洞率的方法。焊接壓力是空洞率最主要的影響因素,適當加壓不僅可以使母材與焊料形成緊密的接觸,有利于接觸反應熔化的進行,而且可以增強熔化焊料的流動性,擠出釬焊界面的氣體,從而降低空洞率。

AMB氮化硅基板

此外,真空+氮氣的焊接氣氛比真空氣氛更有利于降低焊接空洞率,這對AMB工藝也有一定啟發作用,不過需要注意的是氮氣在高溫下可能會和Ti發生化學反應,其他惰性氣體(氦氣、氬氣等)可能更適用于AMB工藝。

高低溫沖擊可靠性

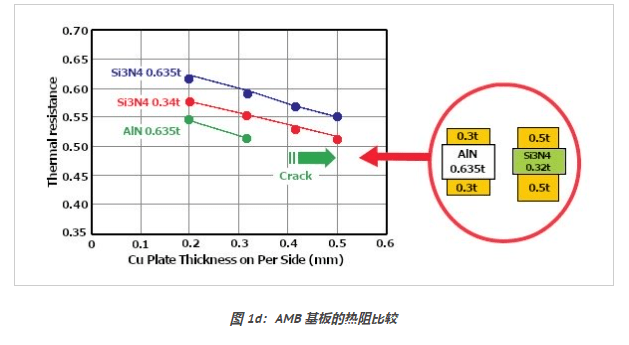

高低溫沖擊可靠性的表現是表征封裝基板可靠性的重要指標,尤其在SiC器件高工作溫度、高功率密度發展的背景下,基板的抗高低溫沖擊能力就顯得更為重要。Si3N4-AMB基板相比AlN-AMB基板及DBC基板,在可靠性方面具有明顯的優勢,這種優勢一方面源于氮化硅陶瓷本身優異的物理性能,另一方面則源于AMB工藝帶來的銅和Si3N4陶瓷更加穩定的結合力。

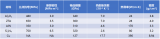

① Si3N4陶瓷性能

首先,熱導率是封裝基板最為重要的性能參數之一。目前商用氮化硅陶瓷板的熱導率基本在80~90Wm-1K-1之間,其導熱能力不如氮化鋁陶瓷,但也有研究表明,在一定條件下,氮化硅具備達到氮化鋁導熱水平的潛力。且氮化硅基板優異的斷裂韌性和抗彎強度(幾乎都是氮化鋁的兩倍),適當降低氮化硅陶瓷基板厚度并不會影響其服役可靠性。此外,單晶氮化硅的理論熱導率可以達到400W/(m.K)。

同時,氮化硅強大的電流承載能力也可以很好地匹配大電流功率器件模塊對于封裝基板的需求,相比氮化鋁和氧化鋁,氮化硅無疑是高可靠性AMB基板的首選陶瓷材料。

② Si3N4-AMB抗高低溫沖擊能力

對比Si3N4、AlN和Al2O3的AMB基板在-45~150℃高低溫循環沖擊次數,結果發現Si3N4-AMB分別是AlN-AMB、Al2O3-AMB的10倍和100倍,且失效程度更低。

對比Si3N4-AMB基板和AlN-AMB基板冷熱沖擊期間(-40~250℃)產生的裂紋深度,發現前者的裂紋擴展速率遠低于后者,這也解釋了Si3N4-AMB基板的殘余彎曲強度退化現象較AlN-AMB基板更加緩慢的原因,且較薄的銅厚、更高導熱率和更高彎曲強度的Si3N4陶瓷可以減緩Si3N4-AMB基板殘余彎曲強度的退化,提高Si3N4-AMB基板的服役壽命。

③ 銅層表面“橘皮現象”

金屬表面晶體發生單獨的離面位移導致金屬表面粗糙化的現象,被稱為“橘皮現象”。大量文獻表明,Si3N4-AMB覆銅基板在溫度沖擊過程中會產生明顯的“橘皮現象”,該現象與銅層的剝離、裂紋等缺陷有直接關系。

隨著冷熱沖擊次數的增加,銅和氮化硅之間的熱應力導致晶體應變傾向于在銅與氮化硅板結合的區域附近的銅層中累積,并在銅層的表面釋放,表現為銅晶粒沿晶界滑動并向晶面背面移動,從而引起離面位移,而銅晶粒的離面位移是表面粗糙化的直接原因。因此,銅的晶粒細化可能是防止Si3N4-AMB覆銅基板“橘皮現象”的有效措施。

小 結

采用活性金屬釬焊技術制備的Si3N4-AMB覆銅基板導熱性好、強度高、性能穩定,是當下最具競爭力的SiC功率器件用封裝基板。全球目前只有幾家外國公司具備高品質Si3N4-AMB覆銅基板的生產能力,而我國在這一領域的研發起步較晚,一些關鍵技術瓶頸尚未突破。

此外,Si3N4-AMB封裝基板的高質量原材料的供應始終依賴進口也是國內Si3N4-AMB行業發展遲緩的原因之一。高導熱Si3N4陶瓷和高品質銅箔的國產化供應,將是Si3N4-AMB基板發展的動力源泉,建立從原材料供應開始到最終產品輸出的技術工藝路線和完整供應鏈,仍是國產Si3N4-AMB基板產業一直需要努力的目標。

審核編輯:劉清

-

PVD

+關注

關注

4文章

50瀏覽量

16996 -

SiC

+關注

關注

29文章

2829瀏覽量

62692 -

功率模塊

+關注

關注

10文章

468瀏覽量

45118 -

DBC

+關注

關注

2文章

55瀏覽量

7779 -

AMB

+關注

關注

0文章

21瀏覽量

6014

原文標題:Si3N4-AMB覆銅基板的三大研究熱點

文章出處:【微信號:中科聚智,微信公眾號:中科聚智】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

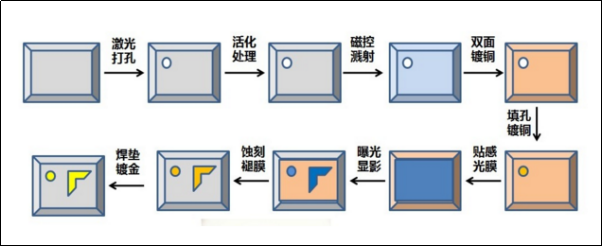

技術分享:銅基板的小孔加工改善研究

AMB陶瓷基板在IGBT中應用的優勢

帶你了解什么是覆銅陶瓷基板DPC工藝

什么是覆銅陶瓷基板DPC工藝?

汽車功率模塊中AMB陶瓷基板的作用及優勢

AMB基板怎樣做防氧化處理?

對Si3N4-AMB覆銅基板較為關心的三大方面

對Si3N4-AMB覆銅基板較為關心的三大方面

評論