隨著5G產(chǎn)品的大規(guī)模商用,產(chǎn)品遍布全球高原、沙漠、沿海等地區(qū),面臨著各種復(fù)雜的使用工況,產(chǎn)品的可靠性壽命受到更嚴(yán)苛的考驗(yàn)。針對(duì)市場(chǎng)產(chǎn)品需達(dá)到一個(gè)預(yù)期壽命比如10年或20年。當(dāng)然這個(gè)不太可能將產(chǎn)品放在實(shí)際工況下做這么長(zhǎng)時(shí)間的實(shí)驗(yàn),當(dāng)前主要是通過加速實(shí)驗(yàn)判斷預(yù)期壽命。

加速實(shí)驗(yàn)中,獲取溫循壽命主要通過的是高低溫加速實(shí)驗(yàn),這種實(shí)驗(yàn)一方面成本較高,并且只能暴露問題,無法提出解決方案,比如實(shí)驗(yàn)完成后知道器件焊點(diǎn)溫循壽命低,在設(shè)計(jì)端怎么做可提高溫循壽命呢。通過有限元仿真可較好避免上述兩個(gè)弊端。

本文通過ABAQUS有限元仿真軟件,模擬分析典型QFN器件的焊點(diǎn)在熱循環(huán)下的可靠性壽命,通過實(shí)驗(yàn)對(duì)比判斷仿真的精度,并且研究影響QFN焊點(diǎn)溫循壽命的相關(guān)因子。

器件焊點(diǎn)溫循失效機(jī)理

由于PCB與器件的熱膨脹系數(shù)(CTE)不匹配,在長(zhǎng)期高低溫過程中形成交變載荷,導(dǎo)致焊點(diǎn)裂紋的萌生及擴(kuò)展,最終導(dǎo)致焊點(diǎn)的失效。這種失效模式屬于低周疲勞失效。

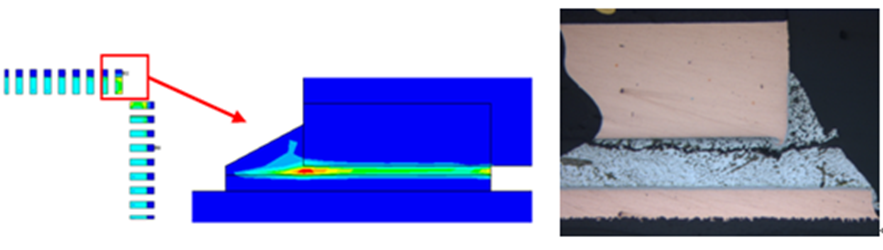

圖1 器件焊點(diǎn)溫循失效機(jī)理

當(dāng)前業(yè)界對(duì)焊點(diǎn)這種失效形式的預(yù)測(cè)模型有以下幾類:

基于應(yīng)變損傷的Coffin-Manson方程和其修正方程

基于損傷能量,典型的模型為Darveaux方程

基于蠕變變形的預(yù)測(cè)模型

基于斷裂參量為基礎(chǔ)的預(yù)測(cè)模型

幾類模型都可以預(yù)測(cè)溫循壽,最為常用的是基于應(yīng)變損傷的Coffin-Manson方程和基于損傷能力的Darveaux方程,而其中C-M方程常用于QFN類焊點(diǎn)溫循壽命預(yù)測(cè),Darveaux常用于BGA等新式封裝的壽命預(yù)測(cè)。

仿真參數(shù)選擇及模型建立

因素分析

本文主要由兩部分內(nèi)容組成:實(shí)測(cè)焊點(diǎn)溫循壽命和仿真對(duì)比;研究影響QFN焊點(diǎn)溫循壽命的相關(guān)因子。

實(shí)際進(jìn)行溫循壽命實(shí)驗(yàn)的器件重點(diǎn)參數(shù)信息為:封裝尺寸6*6mm,PCB厚度2.4mm,PCB CTE16,焊點(diǎn)高度0.1mm,散熱焊盤面積占比為0.5。

首先,建立三維有限元模型分析焊點(diǎn)在溫循循環(huán)過程中的應(yīng)力應(yīng)變,其中采用Anand粘塑性本構(gòu)模型描述無鉛釬料SAC305的力學(xué)行為,采用修正后的Coffin-Manson壽命預(yù)測(cè)模型計(jì)算初始設(shè)計(jì)情況下的QFN封裝焊點(diǎn)溫循壽命,并和溫循實(shí)驗(yàn)進(jìn)行對(duì)比,判斷仿真精度。

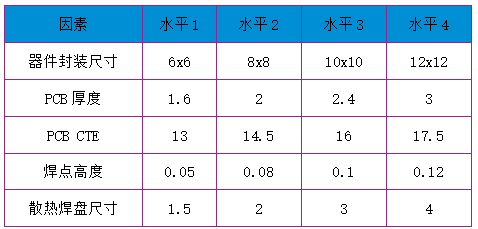

表1 正交分析因子及水平表

在此芯片相關(guān)尺寸基礎(chǔ)上對(duì)上述5個(gè)因子進(jìn)行研究,采用Taguchi實(shí)驗(yàn)設(shè)計(jì)(Design of experiment,DOE)方法建立L16(45)正交實(shí)驗(yàn)表進(jìn)行最優(yōu)因子組合設(shè)計(jì),最后采用有限元分析方法對(duì)最優(yōu)因子組合設(shè)計(jì)結(jié)果進(jìn)行驗(yàn)證,得到最優(yōu)因子組合設(shè)計(jì)情況下的熱疲勞壽命。

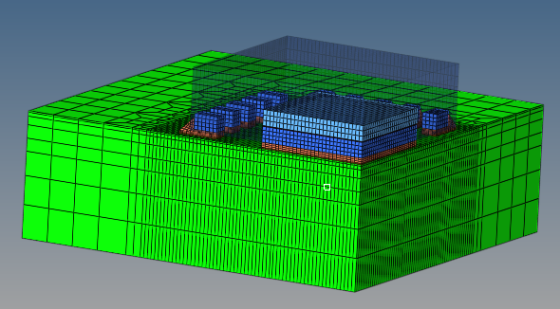

有限元模型

由于幾何結(jié)構(gòu)的對(duì)稱性,采用ABAQUS和Hypermesh等有限元仿真軟件建立三維1/4有限元模型,其中包括QFN封裝、PCB和焊點(diǎn)。模型采用六面體單元進(jìn)行網(wǎng)格劃分,單元類型為C3D8I,焊點(diǎn)為Anand粘塑性材料本構(gòu),其他材料均為線彈性材料本構(gòu)。

a、整體有限元仿真模型

(b)局部有限元仿真模型

圖2仿真分析的有限元模型

溫循壽命求解

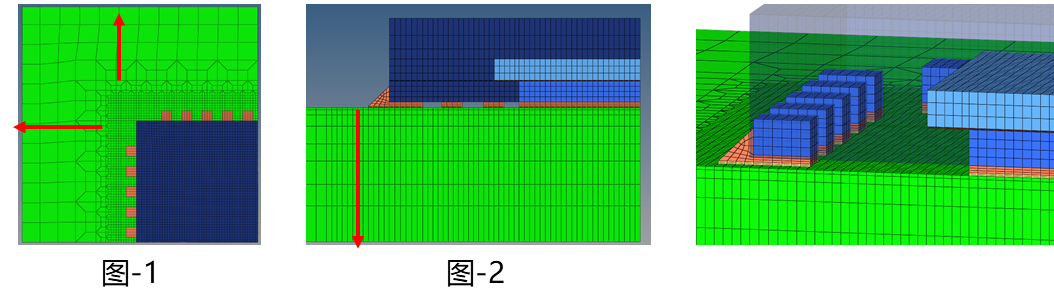

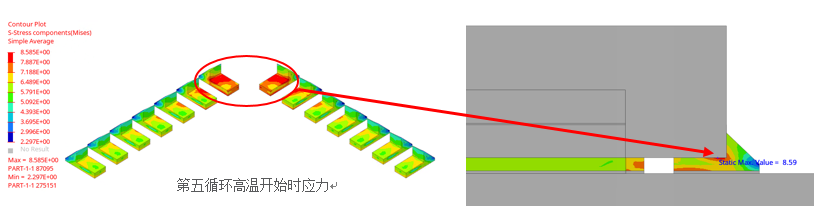

焊點(diǎn)在溫循循環(huán)載荷下的等效應(yīng)力和等效塑性應(yīng)變是影響熱疲勞可靠性的重要因素,在高溫駐留階段的影響尤為明顯。溫循循環(huán)完成后,提取焊點(diǎn)在最后一個(gè)溫度循環(huán)中高溫駐留階段結(jié)束時(shí)的等效應(yīng)力和等效塑性應(yīng)變分布進(jìn)行分析,確定最易發(fā)生熱疲勞失效的焊點(diǎn)和位置,即關(guān)鍵焊點(diǎn)和關(guān)鍵位置

結(jié)合圖3和圖4研究可發(fā)現(xiàn)。最大等效應(yīng)力和最大等效塑性應(yīng)變均位于同一位置,即器件的邊角處焊點(diǎn)與引腳結(jié)合界面的端部,說明在溫度循環(huán)載荷下,疲勞裂紋極易在關(guān)鍵焊點(diǎn)與引腳結(jié)合界面端處萌生。從圖3圖4和圖5來看,實(shí)測(cè)的失效位置及裂紋形態(tài)均與仿真比較符合。

圖3焊點(diǎn)的等效應(yīng)力分布云圖(Mpa)

圖4焊點(diǎn)的等效塑性應(yīng)變分布云圖 圖5失效邊角焊點(diǎn)的切片圖

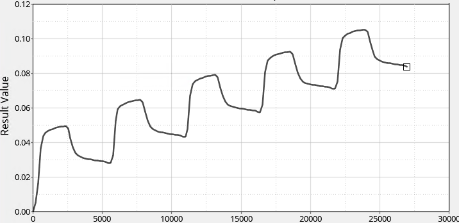

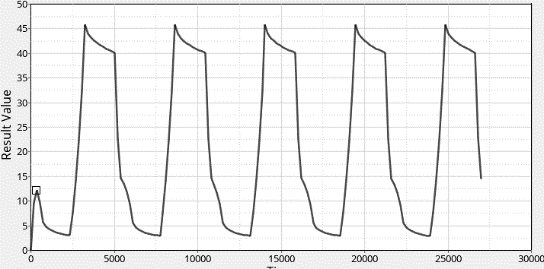

通過圖3和圖4確定關(guān)鍵焊點(diǎn)和關(guān)鍵位置后,提取關(guān)位置的等效應(yīng)力、等效塑性應(yīng)變隨溫度循環(huán)載荷的變化進(jìn)行分析,分別如圖6、圖7所示:

圖6焊點(diǎn)等效應(yīng)力隨時(shí)間變化

圖7焊點(diǎn)等效應(yīng)力隨時(shí)間變化

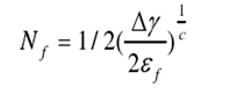

從圖6、圖7可以發(fā)現(xiàn),在5Cycle循環(huán)中,應(yīng)力逐漸趨于穩(wěn)定。應(yīng)變的增加量也趨于穩(wěn)定。我們采用Engelmaier Wild修正的Coffin-Manson方程通過提取焊點(diǎn)的等效塑性應(yīng)變進(jìn)行溫循壽命計(jì)算,計(jì)算公式為:

式中:Nf---熱疲勞平均壽命;△γ---等效非彈性剪切應(yīng)變范圍;△?---等效非彈性總應(yīng)變范圍;?f---疲勞韌性系數(shù)=0.325;f---循環(huán)頻率。此處c與熱循環(huán)的溫度和頻率有關(guān)。

C=-0.442-6*10-4Tm+1.74*10-2ln(1+f)、Tm=(Tmax+Tmin)/2,式中:Tm—熱循環(huán)的平均溫度,Tmax---循環(huán)最大溫度值,Tmin---循環(huán)最小溫度值。

根據(jù)以上公式求得進(jìn)行溫循實(shí)驗(yàn)的QFN器件的溫循仿真壽命為560Cycle,而實(shí)際實(shí)驗(yàn)的測(cè)試值為500Cycle,溫循仿真和實(shí)測(cè)的吻合度為89.3%。

數(shù)據(jù)分析

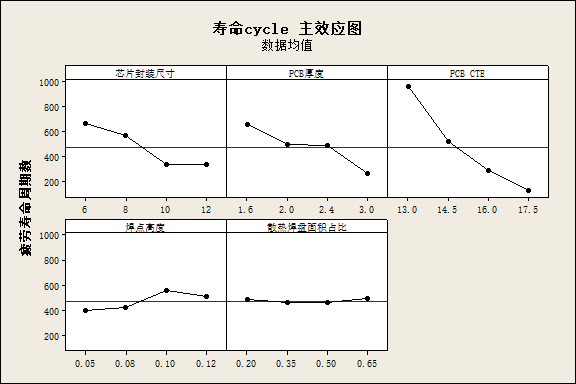

通過上節(jié)內(nèi)容我們獲取了仿真吻合度,本節(jié)內(nèi)容研究影響焊點(diǎn)溫循壽命的相關(guān)因子,將16組正交實(shí)驗(yàn)的結(jié)果進(jìn)行提取,并進(jìn)行主效應(yīng)分析,從圖8可發(fā)現(xiàn),在其他因子固定的情況下,器件的封裝尺寸、PCB厚度、PCBCTE數(shù)值和焊點(diǎn)的壽命成負(fù)相關(guān);焊點(diǎn)高度和焊點(diǎn)的疲勞壽命成正相關(guān);散熱焊盤面積占比疲勞壽命影響較小;

圖8焊點(diǎn)疲勞壽命主效應(yīng)分析示意圖

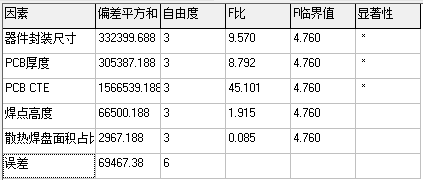

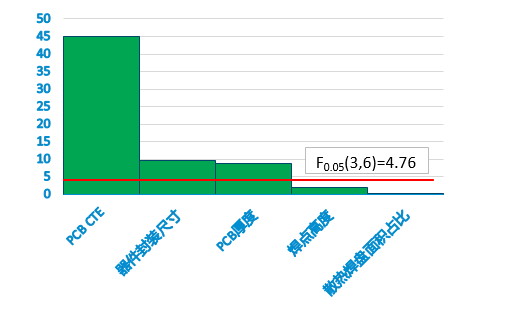

獲取主效應(yīng)影響后僅知道了各因子對(duì)溫循壽命的影響是正相關(guān)或負(fù)相關(guān),工程師需要知道哪些因子對(duì)疲勞壽命的影響最大,我們接下來進(jìn)行顯著性因子分析:

圖9-1顯著性分析表

圖9-2顯著性分析表

通過圖9-1和9-2可得出,器件封裝尺寸、PCB厚度、PCB CTE均為顯著性因子,但PCB CTE的顯著性遠(yuǎn)遠(yuǎn)其他幾項(xiàng),故在設(shè)計(jì)時(shí)為了保證焊點(diǎn)的溫循可靠性壽命應(yīng)著重考慮PCB的CTE。

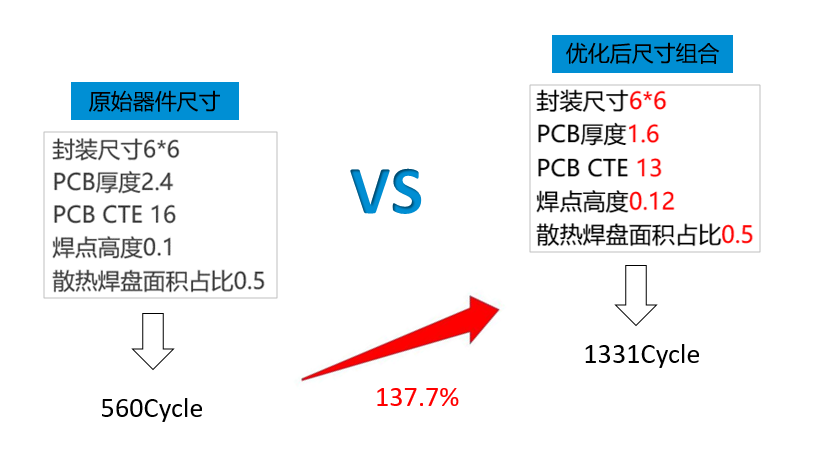

將原始器件尺寸按主效應(yīng)和顯著性分析進(jìn)行優(yōu)化,得到數(shù)據(jù)如圖10所示,通過優(yōu)化使焊點(diǎn)的溫循壽命有較大提升。

圖10優(yōu)化效果提升圖

總結(jié)

高低溫加速實(shí)驗(yàn)成本高、周期長(zhǎng),無法提出優(yōu)化方案。仿真可以較好的解決上述問題。當(dāng)前焊點(diǎn)溫循仿真在部分QFN器件的壽命預(yù)測(cè)上能達(dá)到85%以上的精度,仿真得到LOW-CTE板材對(duì)焊點(diǎn)溫循壽命有顯著影響在實(shí)際項(xiàng)目中得到驗(yàn)證。

審核編輯:劉清

-

pcb

+關(guān)注

關(guān)注

4359文章

23449瀏覽量

407910 -

qfn

+關(guān)注

關(guān)注

3文章

209瀏覽量

56956 -

DOE

+關(guān)注

關(guān)注

0文章

39瀏覽量

13221 -

CTE

+關(guān)注

關(guān)注

0文章

10瀏覽量

7947

原文標(biāo)題:基于有限元分析的QFN器件焊點(diǎn)溫循壽命研究

文章出處:【微信號(hào):actSMTC,微信公眾號(hào):actSMTC】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

六相感應(yīng)電機(jī)轉(zhuǎn)子感應(yīng)電壓有限元分析與研究

MATLAB有限元分析與應(yīng)用

如何有效的學(xué)習(xí)CAE有限元分析

求一種有限元分析中PCBA的簡(jiǎn)化建模方法

有限元分析及應(yīng)用_曾攀

abaqus動(dòng)力學(xué)有限元分析指南

采用環(huán)梁加固風(fēng)機(jī)基礎(chǔ)的有限元分析

有限元分析相關(guān)知識(shí)的解析

基于箱形梁CADCAE有限元分析

評(píng)論