SPC是品質管理過程中非常重要的一個工具,它不是一個概念而是一種方法理論。SPC最初用于制造業,在制造業中,它可以大大減少由于返工和報廢而造成的浪費,可以用于任何具有可測量輸出的流程,SPC現在也廣泛應用于服務行業和醫療領域。

本篇文章分享了SPC的作用、常用計數數據SPC分析——P圖制作流程、控制圖異常判定方法,以及我們應該如何運用SPC幫助企業改善品質。

SPC:統計過程控制什么是SPC?

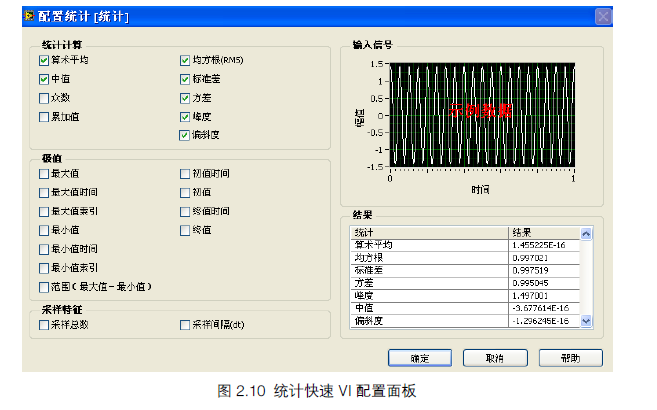

SPC即統計過程控制,控制對象為產品特性或過程特性,通過數據識別過程異常。

產品特性,主要通過原材料、半成品、成品表現出來,直接體現在輸出上,如礦漿濃度、H+和Cu+含量。

過程特性,主要通過人、設備、工裝、工藝參數、環境表現出來,如PH、合成溫度,過程特性直接影響輸出的結果。

SPC的作用?

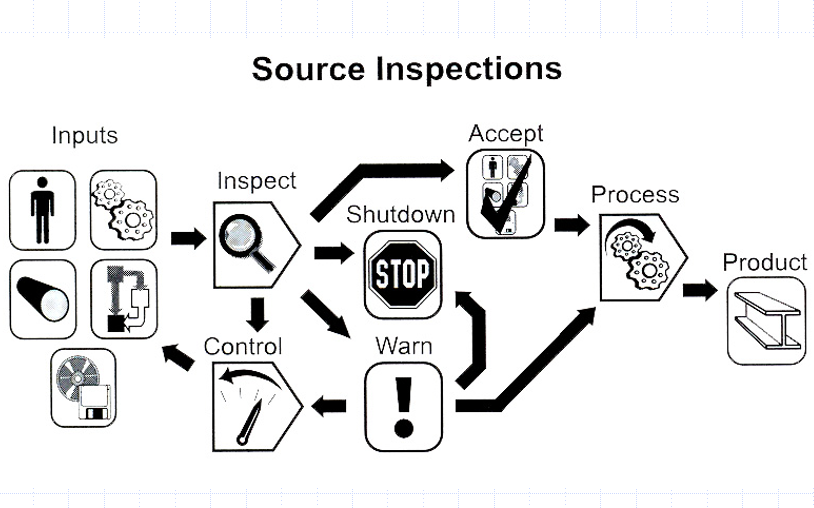

預防作用:

通過過去和現在的數據分析,識別到特殊原因,從而起到預警作用,減少因過程異常導致的損失。控制圖有上下控制線,如果有異常的點,即使沒有超過規格線,我們還是要預警,以減少損失。因為如果超過規格線再來預警就太遲了,那時候,大量的不良品已經產生了。

比較作用:

可以比較白晚班哪個班品質穩定、幾個機臺中哪個品質更穩,以及哪個改善方案更好等。

識別過程產生變異的原因:

這個要具體看是普通原因還是特殊原因造成的。如果是普通原因,根據結果有些是可接受的;相反,如果是特殊原因,那就說明過程有大問題,必須改善不可。例如,從控制圖看,沒有任何異常的點,但CPK就是小于1.33,這種情況就要進行分析了,看是不是要采取系統措施,如更換設備、更換材料、變更生產場地等。

如何運用SPC幫助企業改善品質

在批量生產前,我們就要評估過程能力是否充足,不充足就不能轉量產。主要是避免量產后出現批量不良,導致頻繁變更,從而影響公司信譽及交貨。

在量產時,通過SPC提前預警,在出現不良前進行及時改善調整,避免品質事故、減少品質不良、降低品質成本。

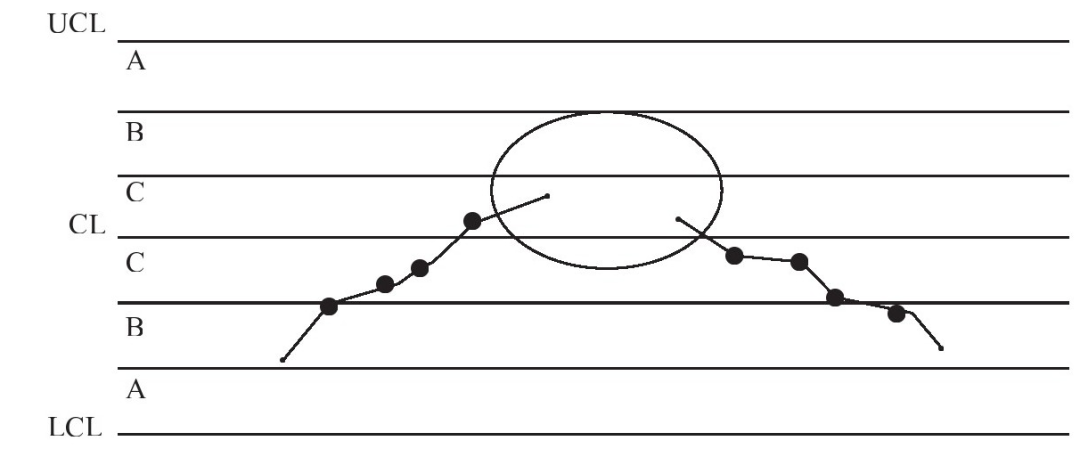

UCL/CL/LCL

通過控制圖,可以幫助我們針對品質問題進行原因分析,找到失效的主要緣由,并對普通原因與特殊原因加以區別,以避免改善的盲目性。

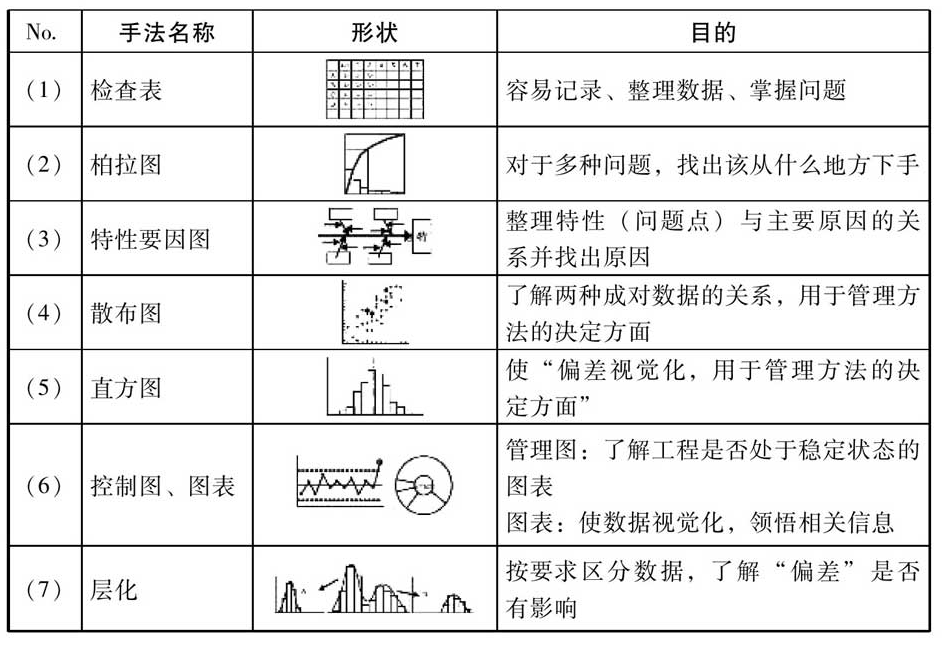

QC七大手法

常用計數數據SPC分析——P圖制作流程

第一步:確定要進行不良率控制的機種或不良性質、測量工具、統計頻率。如PCB導通不良率P圖,一天統計一次。某某機種不良率P圖,這個是所有不良性質P圖。

第二步:制作P圖表一般用三張紙:第一張收集數據,第二張繪制P圖,第三張注明變更、異常、原因分析及對策。

第三步:檢測并計算不良率,并在圖上描點。

第四步:得到100個數據后,計算控制線。

第五步:刪除異常的點,得到真正的控制線。

第六步:把控制線帶入下張控制圖,先描上控制線。

第七步:檢測、描述、預警、原因及對策分析。

第八步:得到100個數據后,重新計算控制線。

控制圖異常判定方法

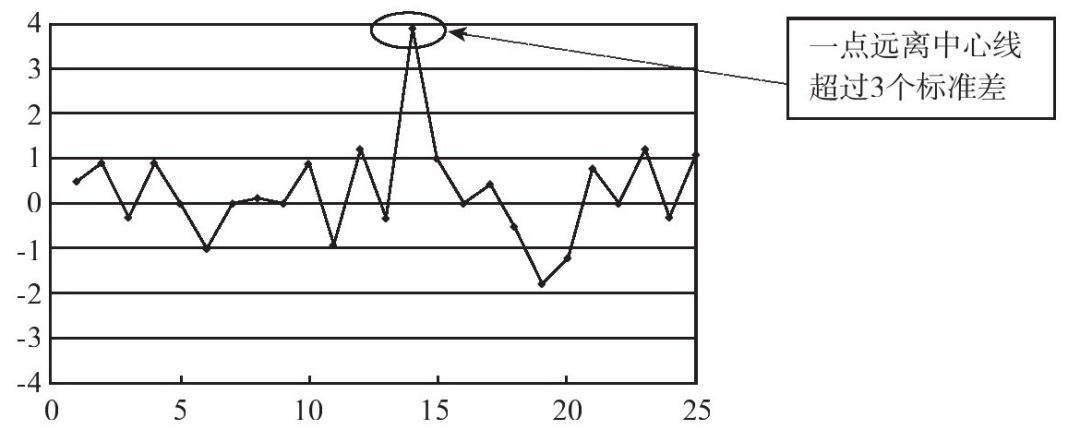

樣本點落在管制界限之外

控制點異常判定圖(1)

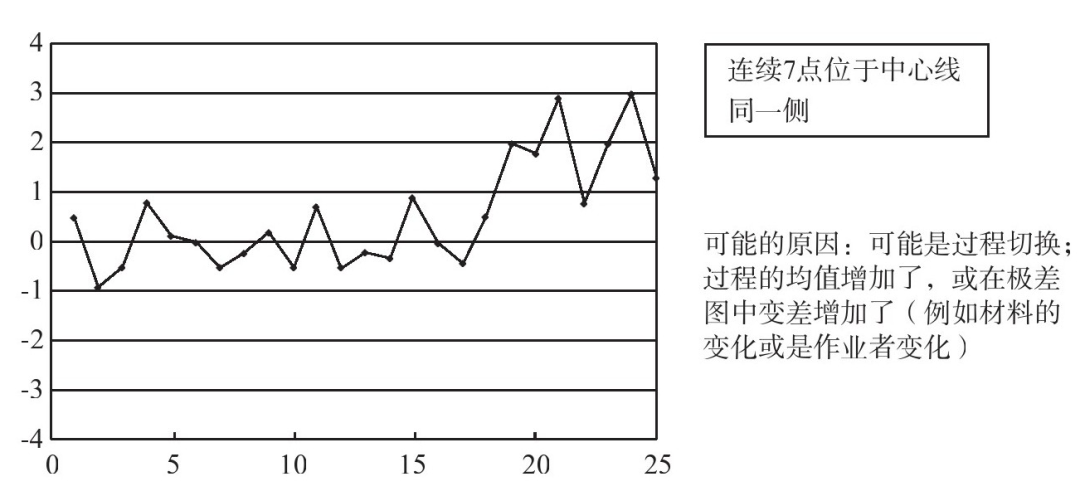

連續7點在同側的C區或C區之外

控制點異常判定圖(2)

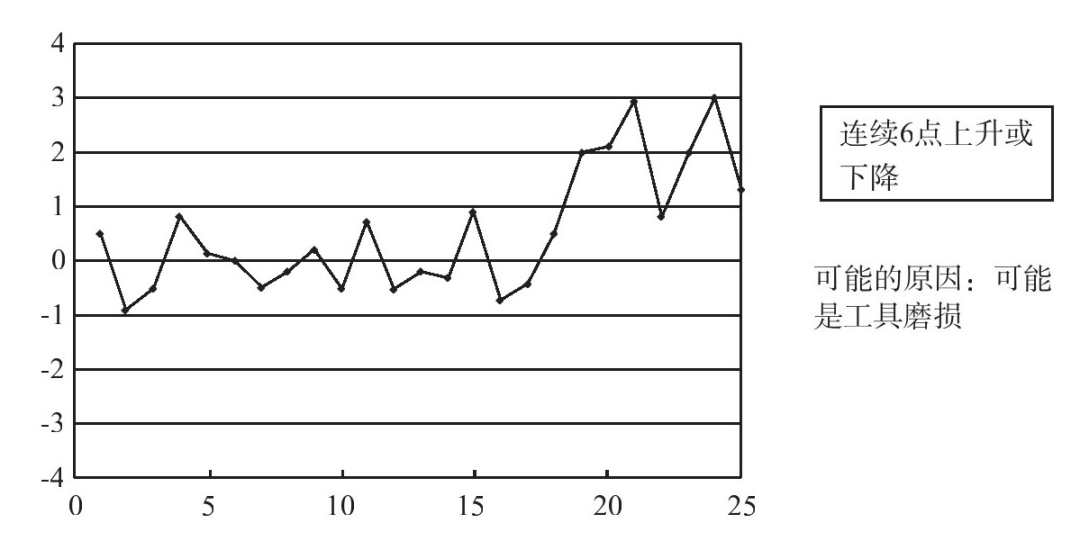

測量結果單邊的影響組裝,風險極大,不能接受。出現這種情況必須進行原因分析、停止生產、采取對策。3.連續6點以上持續地上升或下降。

連續6點以上持續地上升或下降

控制點異常判定圖(3)

可能出現螺絲松動等異常,必須停機,檢討原因。

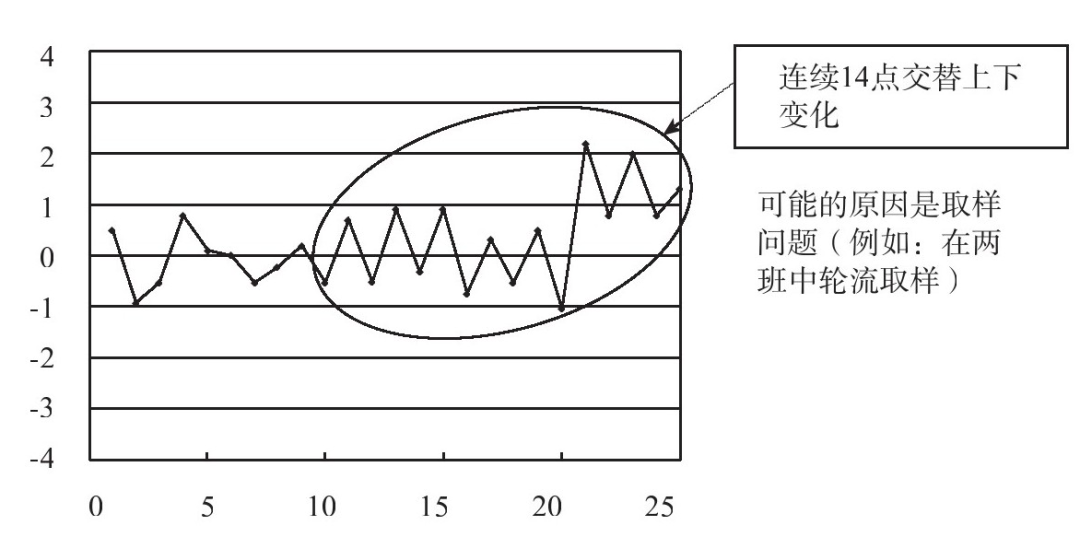

連續14點交互一升一降

一般會產生這樣的疑問,這么整齊的數據會不會有假?

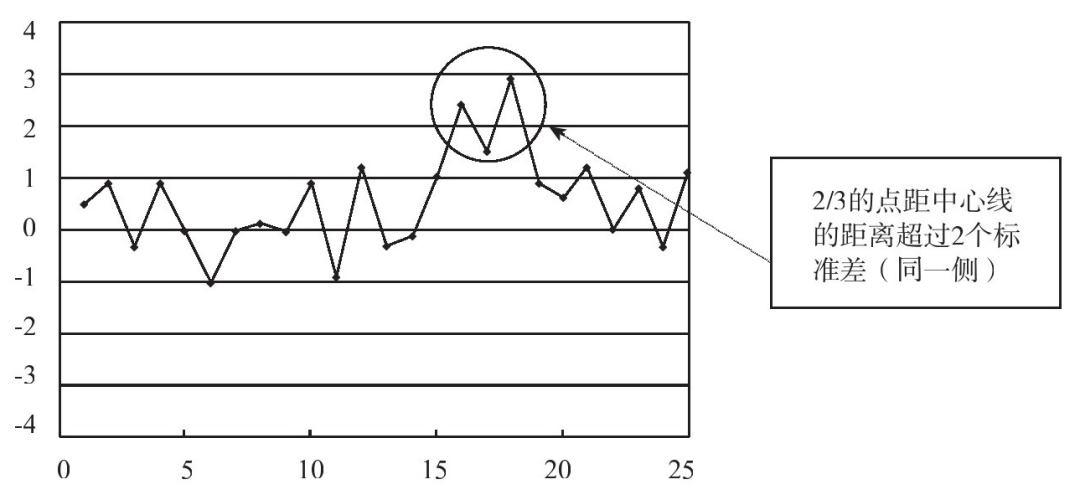

相連3點中有2點在同側的A區或A區之外

控制點異常判定圖(4)

控制點異常判定圖(5)

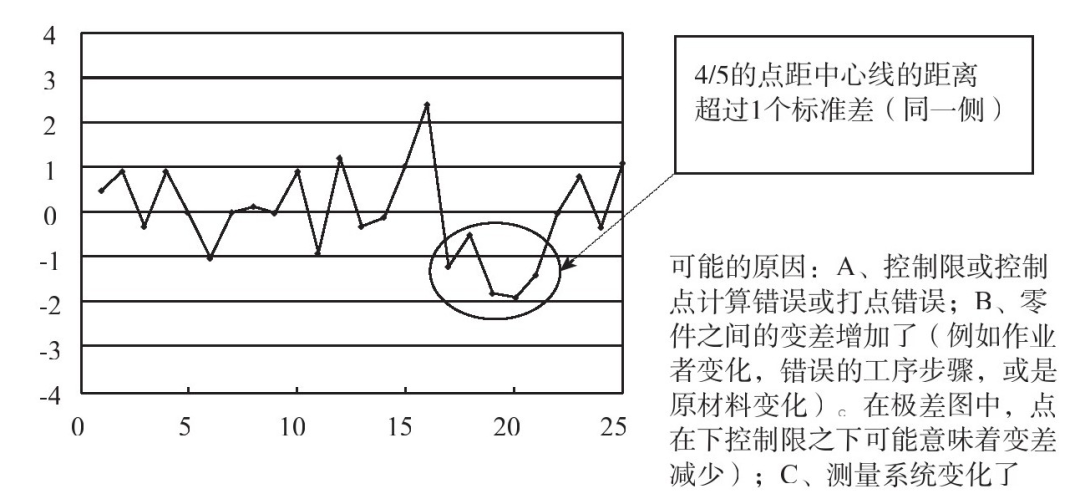

相連5點中有4點在同側的B區或B區之外

控制點異常判定圖(6)

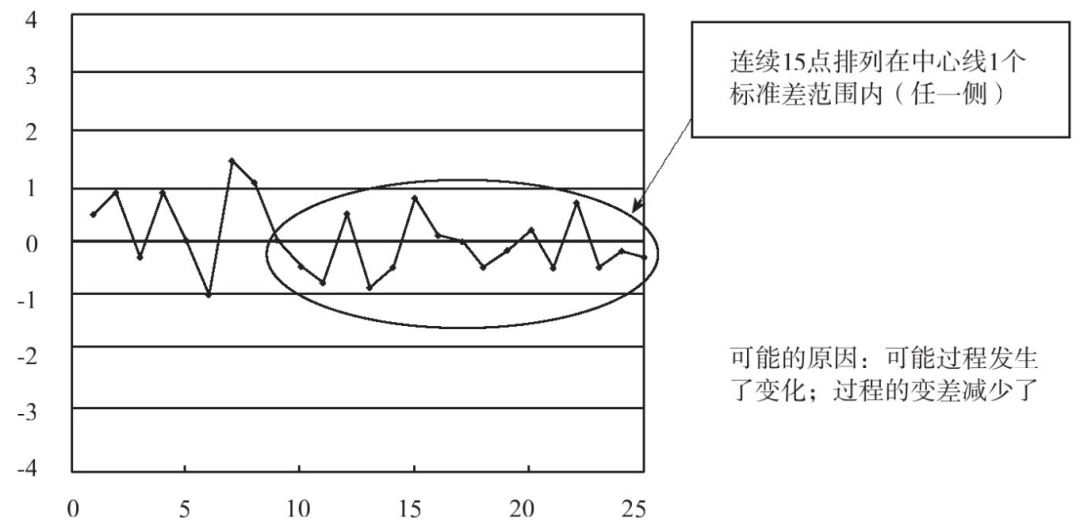

連續15點在中心線上下兩側的C區

點異常判定圖(7)

過程能力太好,還是要檢討一下數據是否真實、測量系統是否異常。

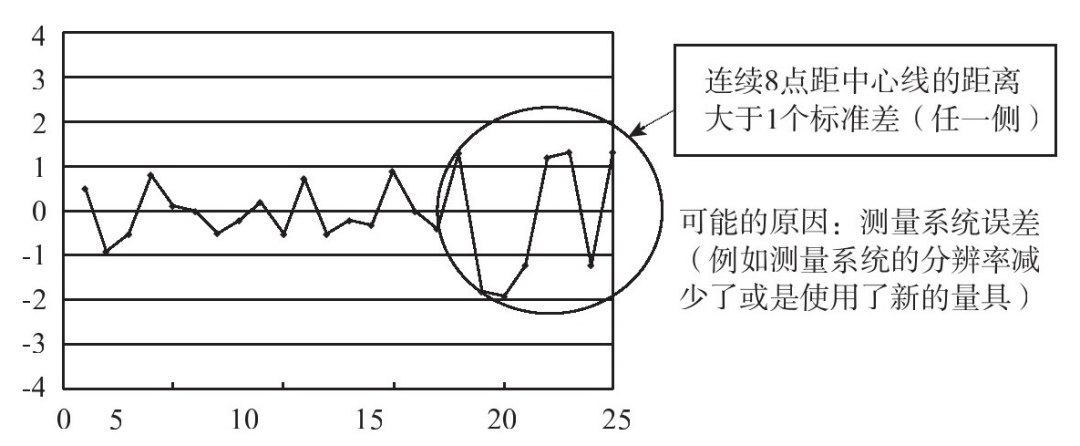

有8點在中心線之兩側,但C區并無點子。

控制點異常判定圖(8)

常規判定異常的方法主要有前面提到的這五種,其他方法一般很少用到。

審核編輯 :李倩

-

SPC

+關注

關注

1文章

56瀏覽量

12296 -

數據分析

+關注

關注

2文章

1464瀏覽量

34339

原文標題:SPC統計過程控制

文章出處:【微信號:半導體封裝工程師之家,微信公眾號:半導體封裝工程師之家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

什么是【自動化焊錫設備】你知道嗎?且聽我細細道來

自動焊錫設備概論

MES系統軟件的生產過程控制

基于電子標簽的SPC過程控制分析

統計過程控制SPC“見證”JMP和Minitab的差異

什么是SPC統計過程控制?SPC統計過程控制的詳細資料介紹

LabVIEW開發技術教程之深入淺出統計過程控制的資料說明

SPC統計過程控制

SPC統計過程控制

評論