芯片在互連完成之后就到了封裝的步驟,即將芯片與引線框架“包裝”起來。這種成型技術有金屬封裝、塑料封裝、陶瓷封裝等,從成本的角度和其他方面綜合考慮,塑料封裝是最為常用的封裝方式,它占據了90%左右的市場。

塑料封裝的成型技術有多種,包括轉移成型技術(Transfer Molding)、噴射成型技術(Inject Molding)、預成型技術(Premolding)等,但最主要的成型技術是轉移成型技術。轉移成型使用的材料一般為熱固性聚合物(Thermosetting Polymer)。今天 【科準測控】 小編就來介紹一下半導體芯片封裝的轉移成型技術以及芯片去飛邊毛刺、上焊錫流程,一起往下看吧!

1、成型技術

所謂的熱固性聚合物是指低溫時聚合物是塑性的或流動的,但將其加熱到一定溫度時,即發生所謂的交聯反應(Cross-Linking),形成剛性固體。若繼續將其加熱,則聚合物只能變軟而不可能熔化、流動。

在塑料封裝中使用的典型成型技術的工藝過程如下,將已貼裝芯片并完成引線鍵合的框架帶置于模具中,將塑封的預成型塊在預熱爐中加熱(預熱溫度9095℃之間),然后放進轉移成型機的轉移罐中。在轉移成型活塞的壓力下,塑封料被擠壓到澆道中,經過澆口注人模腔(在整個過程中,模具溫度保持在170175℃)。塑封料在模具中快速固化,經過一段時間的保壓,使得模塊達到一定硬度,然后用頂桿頂出模塊,成型過程就完成了。

用轉移成型法密封IC芯片有許多優點技術和設備都比較成熟,工藝周期短,成本低,幾乎沒有后整理方面的問題,適合于大批量生產。當然,它也有一些明顯的缺點塑封料的利用率不高(在轉移罐、壁和澆道中的材料均無法重復利用,約有20%~40%的塑封料被浪費),使用標準的框架材料,對于擴展轉移成型技術至較先進的封裝技術(如TAB)不利,對于高密度封裝有限制。

轉移成型技術的設備包括加熱器、壓機、模具和固化爐。在高度自動化的生產設備中,產品的預熱、模具的加熱和轉移成型操作都在同一臺機械設備中完成,并由計算機實施控制。目前,轉移成型技術的自動化程度越來越高,預熱、框架帶的放置、模具放置等工序都可以達到完全自動化,塑封料的預熱控制、模具的加熱和塑封料都由計算機自動編程控制完成,勞動生產率大大提高。

對于大多數塑封料而言,在模具中保壓幾分鐘后,模塊的硬度足可以達到要求并頂出,但是,聚合物的固化(聚合)并未全部完成。由于材料的聚合度(固化程度)強烈影響材料的玻璃化轉變溫度及熱應力,所以,促使材料全部固化以到達一個穩定的狀態,對于提高元器件可靠性是十分重要的。后固化是提高塑封料聚合度必需的工藝步驟,一般后固化條件為170175℃,24h。目前,也發展了一些快速固化的塑封料,在使用這些材料時可以省去后固化工序,提高生產效率。

2、去飛邊毛刺

封膠完后需先將引線架上多余的殘膠去除,并且經過電鍍以增加外引腳的導電性及抗氧化性,而后再進行剪切成型。若是塑封料只在模塊外的引線架上形成薄薄的一層,面積也很小,通常稱為樹脂溢出。若滲出部分較多、較厚,則稱為毛刺(Flash)或是飛邊毛刺(Flash and Strain)。造成溢料或毛刺的原因很復雜,一般認為是與模具設計、注模條件及塑封料本身有關。毛刺的厚度一般要薄于10μm,它給后續工序如切筋打彎等工序帶來麻煩,甚至會損壞機器。因此,在切筋打彎工序之前,要進行去飛邊毛刺(Deflash)工序。

隨著模具設計的改進以及嚴格控制注模條件,毛刺問題越來越少了。在一些比較先進的封裝工藝中,已不需要再進行去飛邊毛刺的工序了。

去飛邊毛刺工序工藝主要有介質去飛邊毛刺(Media Deflash)、溶劑去飛邊毛刺(Solvent Deflash)、水去飛邊毛刺(Water Deflash)。另外,當溢出塑封料發生在引線架堤壩(Dam Bar)背后時,可用切除(Dejunk)工藝。其中,介質和水去飛邊毛刺的方法用得最多。用介質去飛邊毛刺時,是將研磨料如粒狀塑料球和高壓空氣一起沖洗模塊。在去飛邊毛刺過程中,介質會將引線架引腳的表面輕微擦毛,這將有助于焊料和金屬引線架的粘連。在以前曾用天然的介質,如粉碎的胡桃殼和杏仁核,但由于它們會在引線架表面殘留油性物質而被放棄。

用水去飛邊毛刺工藝是利用高壓的水流來沖擊模塊,有時也會將研磨料和高壓水流一起使用。用溶劑來去飛邊毛刺通常只適用于很薄的毛刺。溶劑包括N-甲基吡咯烷酮(NMP)或雙甲基呋喃(DMF)。

3、上焊錫

封裝后引線架外引腳的后處理可以是電鍍(Solder Plating)或是浸錫(Solder Dipping)工藝,該工序是在引線架引腳上做保護性鍍層,以增加其可焊性。

電鍍目前都是在流水線式的電鍍槽中進行,包括首先進行清洗,再在不同濃度的電鍍槽中進行電鍍,然后沖洗、吹干,最后放入烘箱中烘干。浸錫首先也是清洗工序,然后將預處理后的器件在助焊劑中浸泡,再浸入熔融鉛錫合金鍍層(63%Sn-37%Pb)。工藝流程為:去飛邊→去油→去氧化物→浸助焊劑→熱浸錫→清洗→烘干。

比較這兩種方法,浸錫容易引起鍍層不均勻,一般是由于熔融焊料的表面張力的作用使得浸錫部分中間厚、邊上薄。而電鍍的方法會造成所謂“狗骨頭”(Dog-Bone)的問題,即角周圍厚、中間薄,這是因為在電鍍的時候容易造成電荷聚集效應。更大的問題是電鍍液容易造成離子污染。

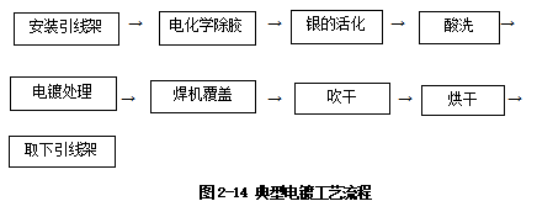

焊錫的成分一般是63%Sn-37%Pb,這是一種低共熔合金,其熔 銀的活化點在183~184℃之間。也有用成分為85%Sn-15%Pb、90%Sn-10%Pb、95%Sn-5%Pb的,有的日本公司甚至用98%Sn-2%Pb的焊料。減少鉛的用量,主要是對于環境的考慮,因為鉛對環境的影響正日益引起人們的高度重視。而鍍鈀工藝則可以避免鉛對環境污染的問題。但是,由于通常鈀的黏性不太好,需要先鍍一層較厚的、較密的、富鎳的阻擋層,鈀層的厚度僅為76μm(3mil)。由于鈀層可以承受成型溫度,因此可以在成型之前完成引線架的上焊錫工藝。并且,鈀層對于芯片粘結和引線鍵合都適用,可以避免在芯片粘結和引線鍵合之前必須對芯片焊盤和引線架內引腳進行選擇性鍍銀(以增加其粘結性),因為鍍銀時所用的電鍍液中含有氰化物,給安全生產和廢物處理帶來麻煩。(典型電鍍工藝流程如圖2-14所示。)

科準測控W260推拉力測試機

好了,以上就是小編分享的半導體集成電路封裝成型技術及去飛邊毛刺、上焊錫流程介紹了!希望對大家能有所幫助。關于半導體集成電路芯片、推拉力機、封裝、焊接強度等如果您還有不明白的,歡迎給我們私信或留言,科準的技術團隊也會為您解答疑惑!

審核編輯 黃宇

-

集成電路

+關注

關注

5387文章

11534瀏覽量

361650 -

封裝

+關注

關注

126文章

7874瀏覽量

142898 -

焊錫

+關注

關注

0文章

257瀏覽量

18125

發布評論請先 登錄

相關推薦

半導體集成電路封裝成型技術及去飛邊毛刺、上焊錫流程介紹!

半導體集成電路封裝成型技術及去飛邊毛刺、上焊錫流程介紹!

評論