前言:

目前整車線束的設計制造步驟大多是由國外提供工程圖,所以當設計有所變更時,則需由人為手動修改圖面的方式進行,較為容易發生遺漏與人為疏失等失誤。

本文介紹線束設計軟體CR5000 Cabling Designer (CD),是從整車系統回路開始,搭配 CATIA規劃其線束立體 (三維)走向,最終繪出線束工程圖 。此方式的設計,較可避免人為失誤造成的問題點,并大幅減少新車開發時線束方面的試裝次數與線束成本,日后顧客回廠檢修時也可迅速得知機能相關的回路位置。

CR5000-CD整車回路設計

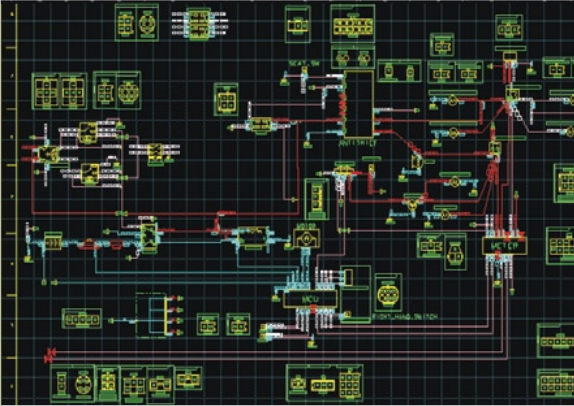

新車開發時,首先規劃整車電機電子系統,決定系統使用的電源種類及彼此之間溝通的通路。使用Cabling Designer模組統合建立整車的電源系統圖 ,如圖1所示。

圖一:電源系統圖

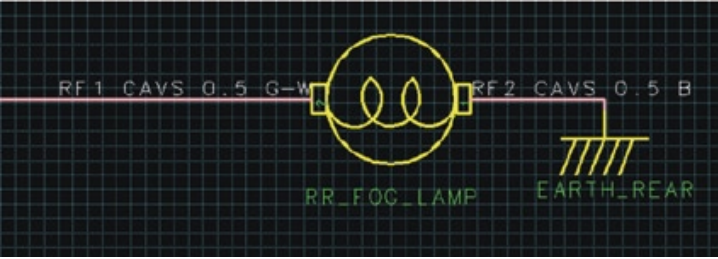

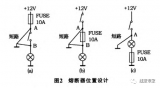

接著考量各電機電子部品的相關設定,決定系統回路上的各種參數,并加入保險絲保護整車回路,請見圖2所示 。

圖二:后霧燈系統(回路資料加入)

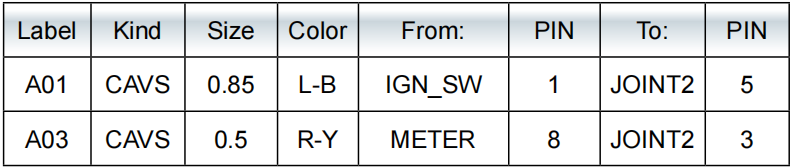

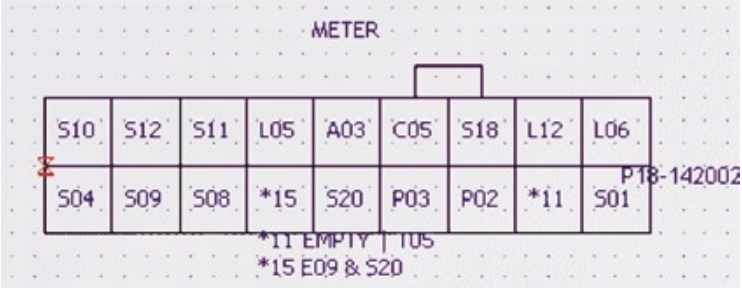

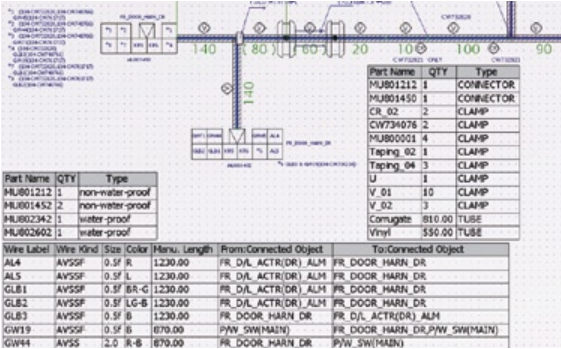

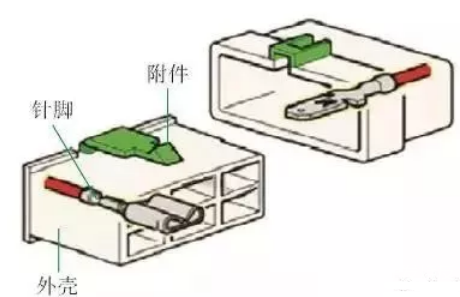

最后再搭配選用適當的膠盒,完成整車系統。到此決定了線束圖上的回路資料(如表1)及各膠盒型式與腳位定義資料(如圖3)。

表1.回路資料

圖3.膠盒型式與腳位

然后再匯出CR5000建立回路資料,供CATIA建立幾何3D走勢CAD使用。

CATIA規劃整車線束走勢

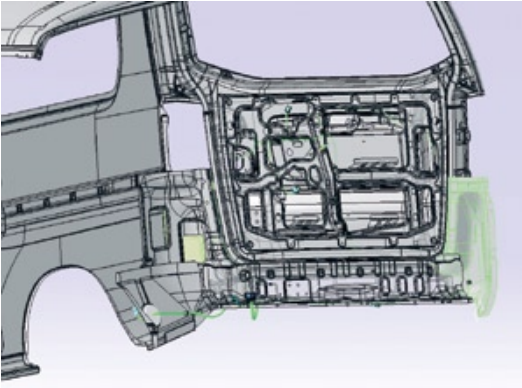

CR5000決定了系統電路,然線束于整車立體空間的分布省需使用繪圖軟體CATIA來規劃。依車輛上各部品的空間位置,決定膠盒擺放處與規劃最可行之線束行進路線。

考量線束行進路徑上遭遇的環境情況,再加入各種固定或保護等功能的附件,即可初步完成整車線束的空間布線,如圖4所示。

圖4.線束立體布線圖

另需考量膠盒所在位置的環境狀況,來判斷是否需改選用其余防水或較小的型式。

匯入CR5000回路資料,CATIA自行計算線徑大小,檢查規劃的路徑上是否有干涉,若有干涉發生,再度修改路徑至無干涉狀況。此時CATIA自動統計各回路的長度資料,將此回傳至CR5000系統。

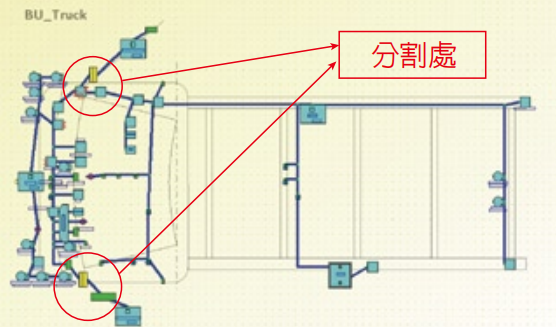

整車線束分割

考量整車安裝的組裝性,線束需分成不同部分才能安裝。此時由CAD檔案來決定線束分割為何處,再由CR5000的Topology Designer(TD)模組來重新設定受影響的回路,以二維的方式來切割回路。

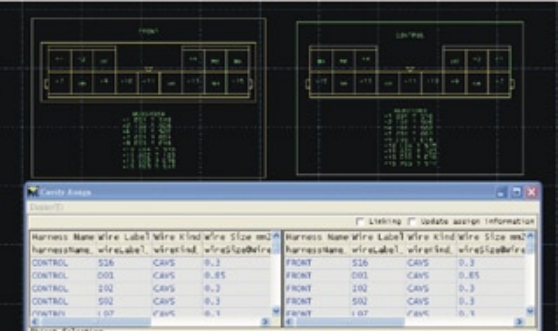

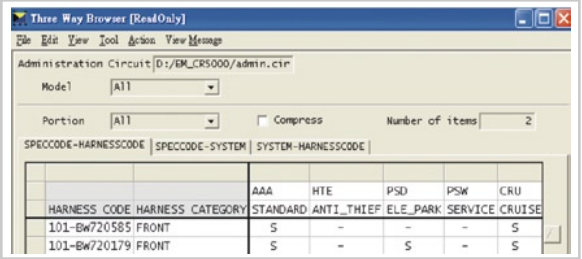

TD模組為二維平面,需配合立體CAD才能判斷適當分割位置。主要功能在于處理回路資訊與命名分割后的HARNESS名稱,圖5為TD圖面。再搭配CR5000的CONNECTOR LISTGENERATOR定義分割的膠盒腳位,圖6為定義腳位之畫面。

圖5.整車TD圖面

圖6.定義腳位圖

回傳此分割資料更新CD模組內的回路資料與系統圖面,將新的回路資料再匯入分割后的CATIA檔案,完成各部位的CAD。再將線束資料匯出,供CR5000HarnessDesigner(HD)模組匯入使用。

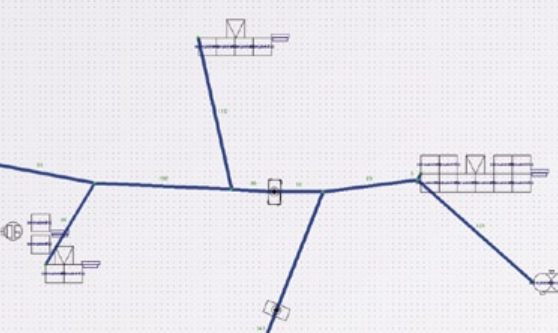

建立線束工程圖

以上步驟目的為產出線束工程圖,CD提供電機資料會自動出現于HD圖面上(如圖7),但回路資料仍無法顯示于圖上,需匯入CD回路資料方能顯示出膠盒的回路,整理圖面,加入相關工程資料即完成線束工程圖(如圖8),再將此圖面轉成常見的(.dxf)檔。

圖7.匯入CATIA資料

圖8.完整線束工程圖

HD模組可自動統計膠盒及子件的數量,也可顯示各回路長度。當有設計變更時,長度或子件用量變更,相對應資料會自動變化,徹底防止人為誤差。

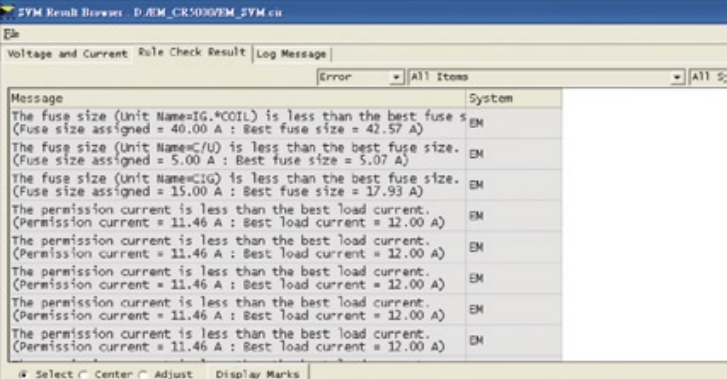

檢查保險絲與回路線徑搭配性

設計至此即告完成,然而電子設計的優勢為可驗證設計的適當性。使用CR5000的模擬模組-SVM(Simulation and Verification Module)即可驗證線束設計是否恰當。

在SVM模組下,輸入各部品相關電機資料。軟件會自動計算目前設計之線徑,線長與保險絲容量的搭配性。模擬短路發生時,先行燒毀的是保險絲還是電線起火燃燒,于常態負載下,電線的負載電流是否接近其耐受電流,同樣也可驗出回路是否有過度設計。在實車試裝前就去除可能發生的危險因素,大幅降低開發整車時的成本與風險,也使顧客使用上更為安心。

圖9為于SVM模擬下的系統圖,藍色為電流流向,紅色為警示處。圖10是SVM模擬的數值。

圖9.SVM模擬下之系統圖

圖10.SVM模擬的數值

整車電路經SVM驗證后,設計即經過初步的考驗,將問題點于生產階段前就將之消除,以降低實車試裝時的風險與成本。

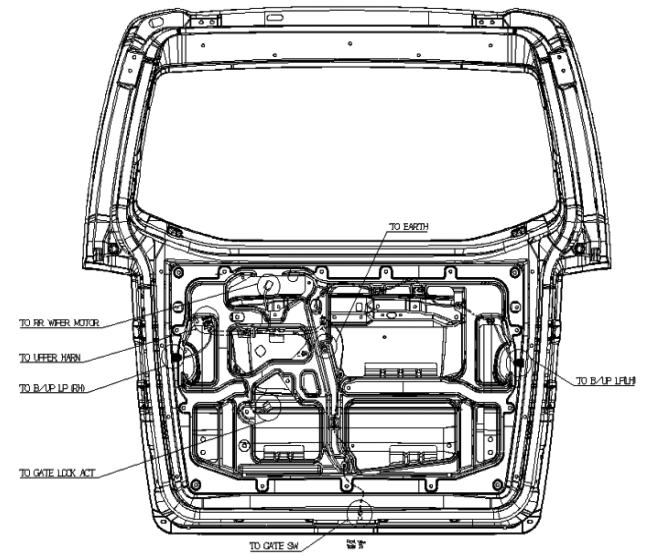

產出線束組立圖

線束工程圖予廠商制造,然車廠裝配人員省需組立圖來了解線束裝配方式。故設計定案后,使用CATIA的DRAFT模組將3D檔案轉換成2D平面組立高,現場裝配人員即依此圖組裝,下圖11即為平面組立圖。

圖11.平面組立圖

多重件號式樣選別

同一款車有不同的車型,各車型配備式樣會有差異。對車用線束來說,配備式樣差異造成的影響僅在于相關的膠盒與回路存在與否,不同車型以不同線束件號表示,使用CR5000式樣選別功能 Variation Module即可設定各種車型造成的圖面差異。圖12為式樣選別的設定畫面。

圖12.式樣設定

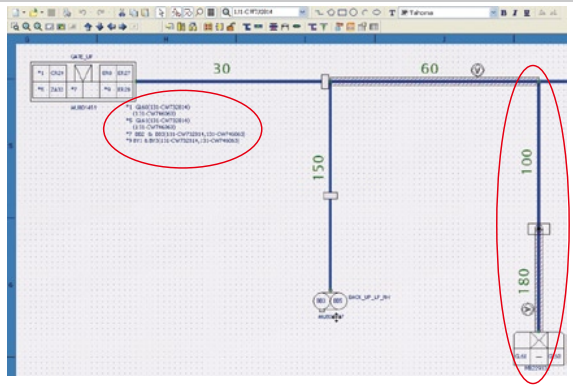

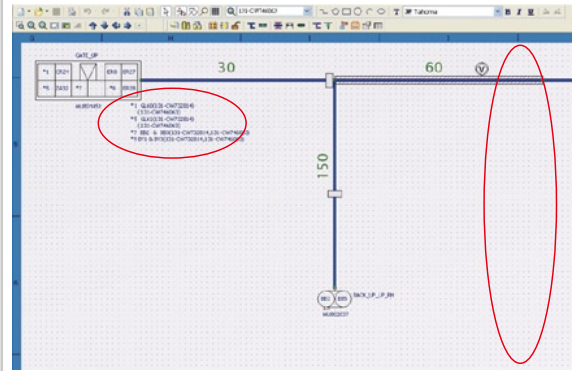

匯入式樣選別于HD,可產出不同車型工程圖。圖13與圖14為不同件號的圖面,膠盒會有差異,回路也有件號選別的顯示。請見紅色圈選處,以此方式來區分圖面差異。

圖13

圖 14

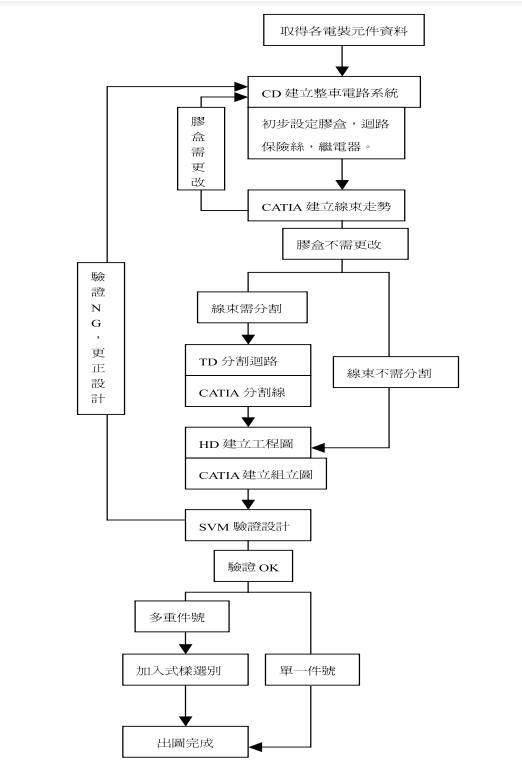

流程

依照上述的步驟,可逐步將車廠的設計想法轉化成工程圖面來加以組裝實現,其圖面成形的逐步流程及線束中各參數設定與檢驗的步驟,統一整理,如下所示 。

結語

本文所述設計方式不單僅適用于汽車線束上,相關的系統線束設計,如機車或其余電裝用品亦可由此方式將設計構想實現在工程圖面上。

此設計方式于車廠的助益包括:

設計管理上達到零人為誤差;

減少新車試裝次數;

降低新車開發的風險與成本;

設計變更時,快速完成圖面修改,相關資料自行對應,不會再有人為遺漏狀況。

此外,客戶使用車輛發生機能異常或失效時,維修人員使用此軟件可快速找到失效機能相關的回路位置,再使用檢驗儀器探索回路是否正常。

面對競爭日益激烈的環境,資料電子系統化是無可避免的浪潮,使用電腦輔助來取代原本大量的人工作業流程為各企業精進的方向之一。本設計方式不單可加深對于整車系統的了解,也可慢慢培養出車廠或線束廠設計整車系統的核心產業競爭力。

審核編輯 :李倩

-

電子系統

+關注

關注

0文章

417瀏覽量

31182 -

模組

+關注

關注

6文章

1496瀏覽量

30431 -

線束

+關注

關注

7文章

981瀏覽量

26019

原文標題:淺談汽車線束設計與分析

文章出處:【微信號:wiring-world,微信公眾號:線束世界】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

淺談汽車線束設計與分析

淺談汽車線束設計與分析

評論