電動汽車相對傳統(tǒng)汽車具有能量轉換效率高、噪聲小、零排放等優(yōu)點,同時由于電動機的帶載性和寬調速特性,可去掉離合器和變速箱等機械裝置,使結構簡化,維護、保養(yǎng)方便。在當今能源、環(huán)境雙重問題的推動下,世界主要汽車生產國都以前所未有的力度發(fā)展電動汽車產業(yè),科研人員對電動汽車的研發(fā)也獲得了絕佳機遇。因此,電動汽車正在開創(chuàng)汽車產業(yè)的新格局,它將成為汽車工業(yè)發(fā)展的主要方向。

驅動電機作為電動汽車的核心部件,其好壞對電動汽車的動力性、經濟性、安全性都有重要影響。但汽車驅動電機有別于其它工業(yè)電機,電機驅動系統(tǒng)不僅受汽車結構尺寸的影響,同時還要滿足復雜工況下的運行條件。因此,除了要求驅動電機效率高、質量小、功率密度大、尺寸小、可靠性好及成本低的特點外,還要能夠適用汽車頻繁地啟動、停車、爬坡、加減速等工況,這就要求其驅動電機需具備較寬的轉速范圍和較高的過載系數(shù),來滿足汽車低速或爬坡時高轉矩、高速低轉矩的性能要求。

1 驅動方式簡介

根據(jù)電動汽車上驅動電機安裝位置的不同,電動汽車驅動方式可分為單電機集中式驅動和多電機分布式驅動2種。分布式驅動又可分為輪邊電機驅動與輪轂電機驅動。

1.1 集中式驅動

集中式驅動與傳統(tǒng)汽車結構接近,用電動機代替內燃機,通過傳動系統(tǒng)將電動機的轉矩傳遞到驅動輪上使汽車行駛,在傳統(tǒng)汽車結構的基礎上,稍加改動即可,具有操作技術成熟、安全可靠的優(yōu)點。但其存在底盤結構相對復雜、車內空間狹小、體積較大、傳動效率低、控制復雜等缺點。

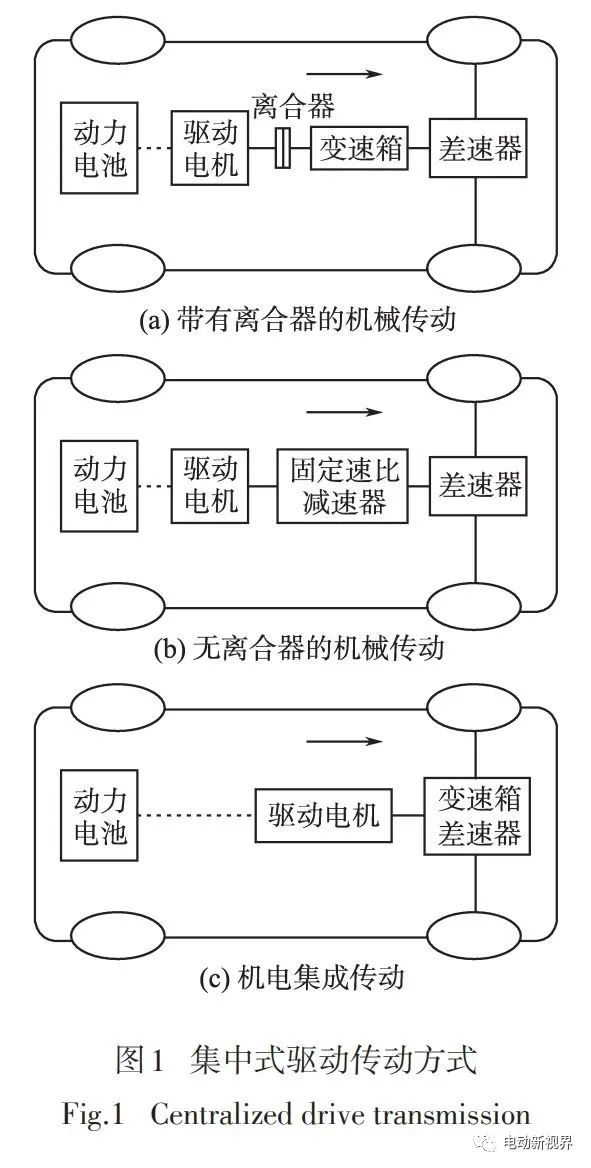

集中式驅動常見傳動方式有 3 種,如圖 1 所 示。圖1a為帶有離合器的傳動方式,采用該方式的純電動汽車變速器一般設有2~3個擋位,換擋中離合器起中斷動力、降低換擋沖擊的作用;圖1b的傳動方式取消了離合器,將驅動電機通過傳動軸與固定速比減速器相連,使傳動系統(tǒng)質量和傳動裝置體積減小,利于增加車內空間;圖 1c的傳動方式則把驅動電機、變速器和差速器集成一體,通過左、右半軸分別驅動對應側車輪,結構緊湊,適宜用在小型汽車上。

1.2 分布式驅動

分布式驅動是將多個電機集成在車輪附近或輪輞內,將動力傳給相應車輪。具有驅動傳動鏈短、傳動效率高、結構緊湊等突出優(yōu)點。電動機即是汽車信息單元,同樣也是快速反應的控制執(zhí)行單元,通過獨立控制電動機驅/制動轉矩容易實現(xiàn)多種動力學控制功能。按電動機位置和傳動不同可分輪邊電機驅動和輪轂電機驅動2種。

1.2.1 輪邊電機驅動

輪邊電機驅動是將驅動電機安裝在副車架上的驅動輪旁邊,通過或不通過減速器直接驅動對應側車輪,如圖2所示。帶減速器的驅動方式是將電機與固定速比減速器連接,通過半軸實現(xiàn)對應側車輪的驅動,它是從集中式驅動到輪轂電機驅動之間的過渡形式。

圖2 中,2 個電機通過對應側減速器分別驅動相應側車輪,可對每個電機的轉速進行獨立調節(jié)控制,采用電子差速器實現(xiàn)左右半軸差速,對驅動輪有更加精準的掌控力。

輪邊電機驅動的汽車傳動鏈和傳動空間進一步減小,底盤機械結構更簡單,整車質量減小且布置更合理,可使傳動效率提高。在2015年日內瓦車展亮相的奧迪 R8 e-tron 采用雙永磁同步電機驅動,在寬泛的轉速范圍內都能保持95%的效率,峰值轉矩為920 N·m,0~100 km/h的加速為3.9 s,最高時速可超過250 km/h。

1.2.2 輪轂電機驅動

輪轂電機驅動作為最先進的電動汽車驅動技術,是將2個、4個或者多個電機安裝在車輪內部,直接驅動車輪,俗稱電動輪,特別適合于純電動汽車。它的最大特點就是將動力、傳動和制動裝置都整合到輪轂內,因此將電動汽車的機械部分大大簡化。

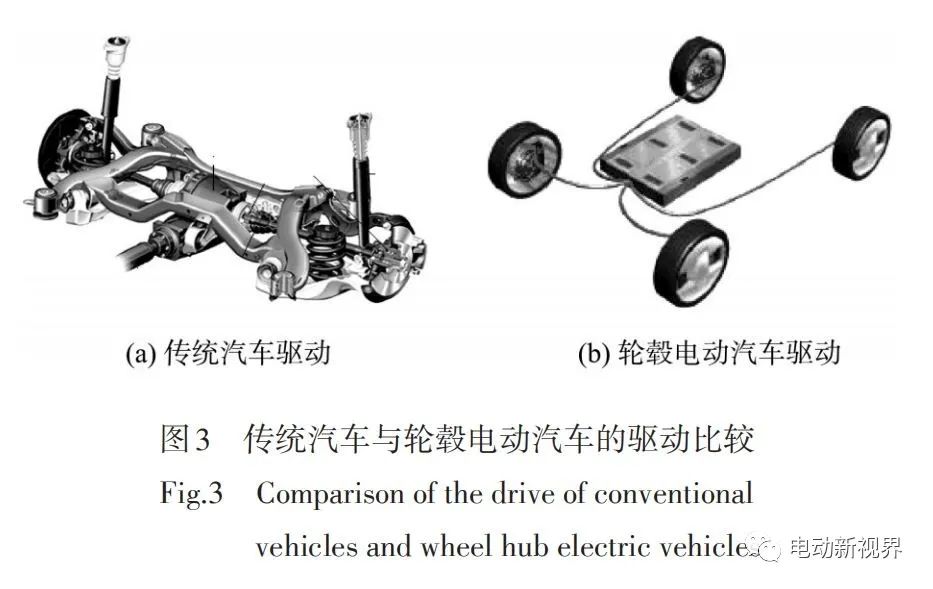

圖3為傳統(tǒng)汽車與輪轂電機驅動的電動汽車底盤比較。由圖3可見,輪轂電機驅動徹底取消了離合器、變速器、差速器和半軸等傳動系統(tǒng)部件,使底盤結構簡單,傳動效率提高,車內獲得更多空間,同時減少了整車質量且驅動布置合理,便于實現(xiàn)底盤智能化和電氣化控制。輪轂電機驅動根據(jù)有無減速機構,又可分為直接驅動和減速驅動(減速驅動電動輪)。

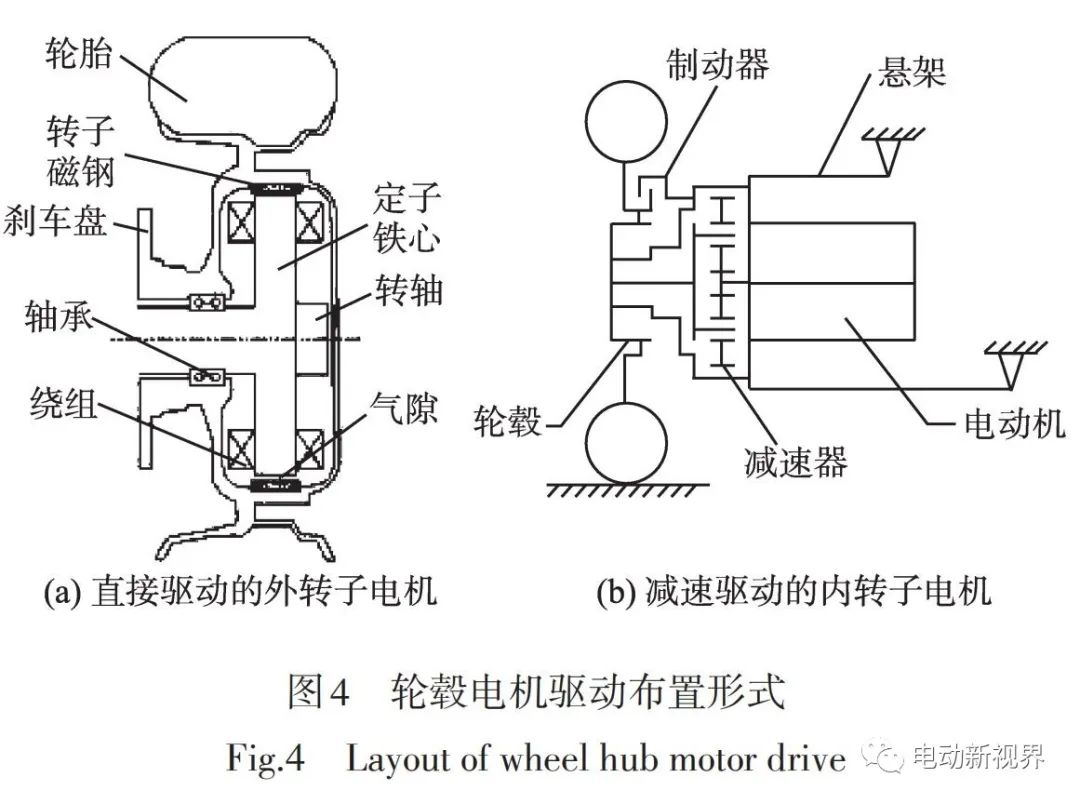

直接驅動的電機外轉子直接與輪轂機械連接,無減速結構,也稱外轉子式輪轂驅動,如圖4a 所示。電機最高轉速一般在1500 r/min 左 右,車輪的轉速與電機相同。其優(yōu)點是電機體積小、質量輕、成本低、驅動結構緊湊、傳遞效率高。但在起步、爬坡等大負荷時需要轉矩、大電流,容易損壞電池和永磁體。因此,為了保證足夠大的起步轉矩和較好的動力性,對電動機的要求較高,一般用低速外轉子永磁同步電機。

減速驅動是在電動機和車輪之間安裝固定速比減速器,起減速增矩作用,也稱內轉子式輪轂驅動。減速裝置通常采用傳動比在10∶1左右的行星齒輪減速裝置,可以保證汽車低速時獲得足夠大的轉矩,如圖 4b所示。隨著更為緊湊的行星齒輪減速器的出現(xiàn),內轉子式輪轂電機在功率密度方面比低速外轉子式將更具競爭力。為獲得較高的功率密度和適應現(xiàn)代高性能電動汽車的運行要求,所用電動機工作最高轉速可達10000 r/min 以上,對電動機其它性能沒有特殊要求,通常采用高速內轉子永磁同步電機,電機輸出動力減速增扭后驅動輪轂推動汽車行駛。電機體積小、質量輕、高轉速運轉比功率高;減速增矩后汽車爬坡性好,并可保證汽車在低速運行時具有較大的平穩(wěn)轉矩,但其結構相對復雜,非簧載質量增加對車輛平順性和其操縱穩(wěn)性產生影響。

2 驅動性能與應用分析

2.1 驅動性能分析

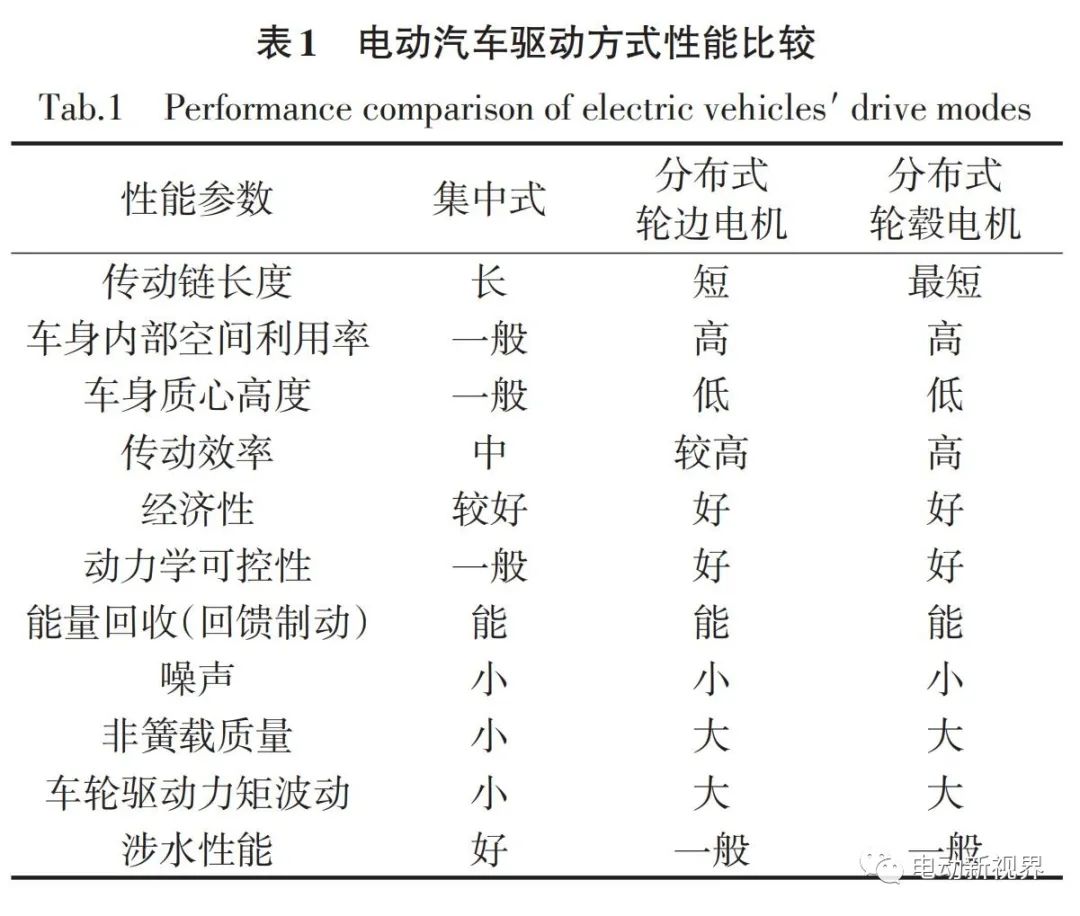

表 1 為電動汽車不同電機驅動方式性能比較,它直觀反映了不同驅動方式的電動汽車傳動效率、經濟性、操縱穩(wěn)定性等方面的情況。結合表1和上述電機驅動方式可知:集中式驅動與傳統(tǒng)內燃機汽車相似,具有傳統(tǒng)內燃機汽車的傳動系統(tǒng)零部件多、成本高、傳動效率低、控制復雜等相應缺點。與集中式驅動相比,輪邊電機驅動方式傳動鏈短、經濟性好、車身內部空間利用率高、制動能量回饋損耗小,但傳動效率不如輪轂電機驅動高。

輪轂電機驅動完全取消了傳動系統(tǒng)零部件,將電機、懸架系統(tǒng)、制動系統(tǒng)同時放在輪輞里,使汽車結構緊湊,重心降低,行駛穩(wěn)定性提高。輪轂電機與動力電池及控制器間采用線束連接,見圖3b。車內空間布置更加靈活,降低車廂底板且底盤平整,增大空間,提高乘坐舒適性。同時,每個車輪運動相互獨立,無硬性機械連接,可通過計算機和電機控制系統(tǒng)按汽車行駛狀態(tài)對車輪驅動力和制動力進行快速優(yōu)化、精確任意分配,便于實現(xiàn)線控轉向,ABS,TCS及ESP 等功能,使得汽車轉向靈便、動力學性能可靠、操縱穩(wěn)定性好。此外,輪轂驅動還可實現(xiàn)電氣制動、機電復合制動及制動能量回饋,能源消耗低、制動能量回收高,能量轉化效率可達到 90%。

雖然輪轂電機驅動的汽車性能優(yōu)點突出,但由于輪轂電機、制動系統(tǒng)甚至懸架系統(tǒng)同時集中在車輪上,導致汽車非簧載質量和車輪旋轉部件的轉動慣量顯著增大,從而增加汽車垂直方向的振動幅度,甚至影響輪胎的附著性,不利于汽車的控制,還會降低汽車的平順性和舒適性。2008年,米其林推出的主動車輪輪轂中設有2個電動機,其中一個向車輪輸出轉矩,另一個則是用于控制主動懸架系統(tǒng),從而改善舒適性、操控性和穩(wěn)定性。

2.2 未來發(fā)展分析

輪轂電機驅動具有其它驅動方式無法比擬的性能優(yōu)點,雖然現(xiàn)在還無成熟的輪轂驅動汽車產品應用,但輪轂驅動作為一種新的先進驅動方式,是當前國內外電動汽車研究的重點、熱點技術之一。

現(xiàn)列舉小部分輪轂電機驅動方面的研究,比如:文獻[11]利用電機質量構造吸振器對非簧載質量引發(fā)的垂向振動負效應進行控制;文獻[12-13]通過特殊電機設計將電機定子質量轉化到簧載質量中去,使非簧載質量下降;文獻[14]通過設置與懸架系統(tǒng)并聯(lián)的減振機構將輪轂電機定子質量由簧下質量轉化為簧上質量;文獻[15]提出將整個電機質量作為簧載質量的方案,即在直接驅動輪轂電機的電動系統(tǒng)中直接將電機質量作為吸振器質量,不另外增加質量塊;文獻[16]開發(fā)了一種適用于輪轂電機電動車的專用懸架和轉向系統(tǒng),該系統(tǒng)包括一種雙節(jié)臂式前懸架系統(tǒng)、扭桿梁式后懸架系統(tǒng)和機械轉向系統(tǒng)。

綜上可見,科研人員正在針對輪轂電機驅動存在的不足進行多方面的改進、研發(fā),包括高轉矩輪轂電機的開發(fā)、智能化底盤的集成與控制、輕量化車身技術。相信非簧質量對汽車性能的影響等關鍵技術,會逐步解決輪轂電機直接驅動存在的各種缺陷與不足,探索出合理的新手段,充分發(fā)揮輪轂電機直接驅動的優(yōu)點,從而使其成為電動汽車的最終驅動方式。

3 結論

通過電動汽車不同驅動方式性能分析,發(fā)現(xiàn)采用輪轂電機驅動方式的電動汽車結構最緊湊、車身內部空間利用率最高、整車重心低、行駛穩(wěn)定性好、便于智能控制,在維護成本、安全性、大轉矩驅動等方面都有其它驅動方式所不具備的優(yōu)勢,符合當今電動汽車驅動電機朝著小型化、高功率密度、高可靠性等方向發(fā)展的要求。輪轂電機直接驅動雖然還有一定的不足之處,技術尚未成熟,但不能阻擋其成為未來電動汽車驅動方式的首選時代需求。

-

電動汽車

+關注

關注

156文章

12067瀏覽量

231110 -

分布式

+關注

關注

1文章

895瀏覽量

74498 -

驅動電機

+關注

關注

9文章

409瀏覽量

30717

發(fā)布評論請先 登錄

相關推薦

電動汽車電機

電動汽車電機技術及其發(fā)展研究

深圳國際電動汽車及技術展

電動汽車有序充放電管理分析

電動汽車四種驅動電機解析

電動汽車的四種驅動電機比較

如何高效評價電動汽車的驅動電機與控制器?

電動汽車電機基礎知識

電動汽車充電技術分為哪幾種

電動汽車的優(yōu)缺點

關于新能源汽車電動機性能的分析

電動汽車驅動方式優(yōu)缺點技術分析

電動汽車驅動方式優(yōu)缺點技術分析

評論