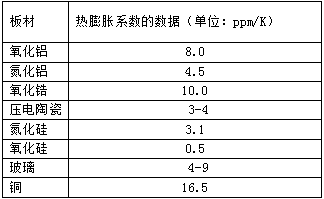

陶瓷線路板和金屬導體之間的熱膨脹系數存在差異時,隨著溫度的升高或下降,兩種材料之間會產生熱應力。這會對它們之間的結合力造成影響。當溫度升高時,熱膨脹系數小的陶瓷線路板會縮小,而熱膨脹系數大的金屬導體則會膨脹。這會導致兩者之間產生間隙,從而影響它們之間的結合力,增加分離風險。以下是一些陶瓷材料和銅的熱膨脹系數的數據(單位:ppm/K):

需要注意的是,材料的熱膨脹系數可以受到許多因素的影響,例如溫度范圍、材料的組成和制備條件等。因此,上述數據僅供參考。在實際設計中,應考慮到具體的材料和工藝條件,進行實際材料測試和熱膨脹系數計算。

而當溫度下降時,熱膨脹系數小的陶瓷線路板會擴張,而熱膨脹系數大的金屬導體則會收縮。這會導致陶瓷線路板與金屬導體之間的結合力增加,但同時也會增加陶瓷線路板的開裂風險。

因此,在設計陶瓷線路板時需要考慮兩種材料的熱膨脹系數之間的差異,并采取適當的措施來減小它們之間的熱應力,確保線路板與金屬導體之間的結合牢固,不易分離和開裂。

以下是幾種減小陶瓷線路板和金屬導體之間熱應力的措施:

1. 更換材料:選擇熱膨脹系數相似的材料作為線路板和金屬導體的接合材料,可減少熱膨脹系數差異帶來的熱應力。

2. 引入緩沖層:引入緩沖層(如橡膠、PE、PP等)作為兩種材料之間的墊片,可以降低熱應力。緩沖層具有較好的彈性,能夠吸收熱膨脹引起的變形,從而減緩熱應力。

3. 調整結構:通過調整線路板和金屬導體的結構設計,例如增加排列方式的間距,增大焊點的尺寸等,可減少機械應力對接點的影響,從而減少熱應力的影響。

4. 采用半固化膠水或流動性更強的焊接材料:使用半固化膠水或流動性更強的焊接材料,可以增加材料之間的粘合力,減少材料之間產生的間隔和斷裂,從而減少熱應力的解除措施。

5. 升溫和降溫過程區域溫和,不要斷崖式降溫,升/降溫區間溫度不要超過40℃。

以上幾種方法或者結合起來使用,可以降低熱應力和Mechanical stress,提高陶瓷線路板與金屬導體之間的結合牢固性。

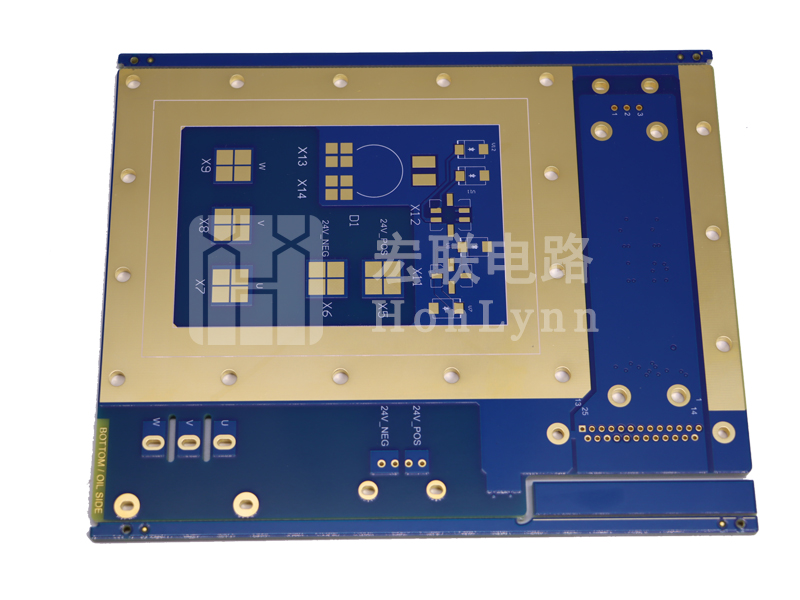

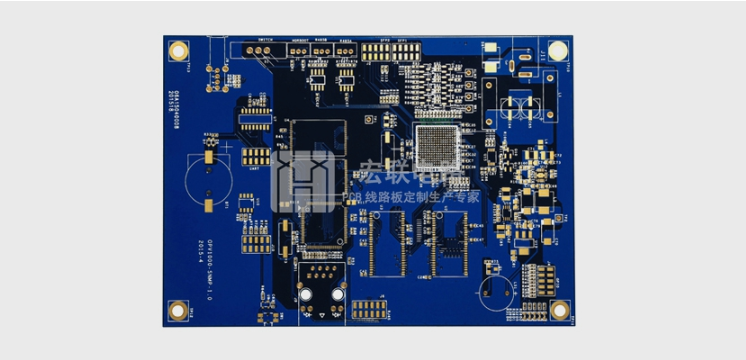

以下是案例解析:客戶在做剪切強度測試中,實驗參數是: 40℃*1.5min --280℃*1.5min--340℃*3min,實驗過后板子崩開成兩半,分開部分從氧化鋁陶瓷中間開始。

一、樣品分析

從樣品設計來看,兩面都是大銅皮設計,因陶瓷與銅皮的膨脹系數不一樣,在遇高溫后再遇冷,銅皮先膨脹后集聚收縮,兩邊的銅皮張力會拉扯陶瓷基板,導致有崩板的風險。

二、歸零實驗

2.1實驗還原

實驗參數:240℃*1.5min

實驗過程:在240℃的無鉛錫爐中,將樣品放入90s后,放置在室溫環境中,240℃斷崖式降溫到25℃。樣品在2-3min內發生爆板。如下圖:

斯利通陶瓷基板拉力測試

結果分析:從崩開平視圖來看,樣品都是向銅皮面翹曲,說明銅皮的拉扯力度大,導致爆板。

正如前頁設計分析的結果,240℃的高溫下,再進入25℃室溫的環境中,溫度跨度太大,銅皮急劇收縮,而陶瓷幾乎沒有漲縮,所以導致爆板

2.3實驗驗證

實驗參數:240℃*1.5min → 280℃*1.5min → 340℃*3min→ 逐漸降至室溫

實驗過程:先將板子在烤爐中逐漸升溫到180℃*10min,在無鉛錫爐中按實驗參數逐漸完成以上步驟,在錫爐升溫的過程中,產品不能暴露在室溫環境中,持續保持原有溫度,并緩慢將至室溫。實驗后逐漸降到室溫再取出陶瓷板

2.4實驗結果

樣品經過240℃-280℃-340℃后逐步降至室溫后無爆板、無翹曲、裂紋,無任何異常。

爆板原因:兩面都是大銅皮設計,因氧化鋁陶瓷與銅皮的膨脹系數相差2倍左右,在遇高溫后再斷崖式冷卻,銅皮先膨脹后集聚收縮,兩邊的銅皮張力會拉扯陶瓷基板,導致爆板。

使用建議:

1.因陶瓷板在高溫后幾乎沒有漲縮,在使用或者實驗過程中高溫后不要急劇降溫,或放置在室溫中冷卻。應逐步降溫,陶瓷基板能夠承受銅皮的拉扯。

2.在設計陶瓷板的時候盡量不要同時使用兩面大銅皮設計,加網格或者附加圖形。

審核編輯:湯梓紅

-

線路板

+關注

關注

23文章

1249瀏覽量

48040 -

焊接

+關注

關注

38文章

3396瀏覽量

60961 -

熱膨脹

+關注

關注

0文章

9瀏覽量

6281 -

陶瓷線路板

+關注

關注

0文章

19瀏覽量

1351

發布評論請先 登錄

真空共晶爐加熱板熱膨脹系數探究

陶瓷線路板:高科技領域的散熱新星

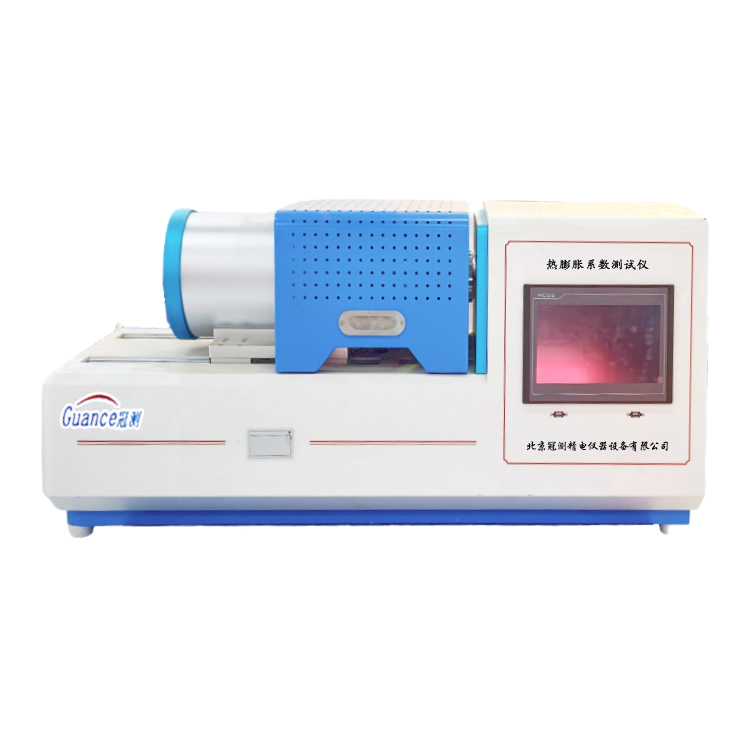

不同類型的熱膨脹系數測試儀原理上有什么差異?

工業控制線路板設計要點

HDI線路板和多層線路板的五大區別

生產HDI線路板需要解決的主要問題

線路板如何選擇合適的高頻材料

線路板三防漆涂覆工藝及要求

深入剖析PCB翹曲現象:成因、危害與預防策略

IGBT和SiC封裝用的環氧材料

PCB線路板高頻板與高速板的區別

陶瓷線路板不同材料的熱膨脹系數對結合力的影響

陶瓷線路板不同材料的熱膨脹系數對結合力的影響

評論