集成電路是一種微型電子器件或部件。采用一定的工藝,把一個電路中所需的晶體管、電阻、電容和電感等元件及布線互連一起,制作在一小塊或幾小塊半導體晶片或介質基片上,然后封裝在一個管殼內,成為具有所需電路功能的微型結構;其中所有元件在結構上已組成一個整體,使電子元件向著微小型化、低功耗、智能化和高可靠性方面邁進了一大步。下面 【科準測控】 小編給大家介紹一下半導體集成電路拉伸強度、彈性與剪切模量及拉伸率的標準還有計算方式,一起往下看吧!

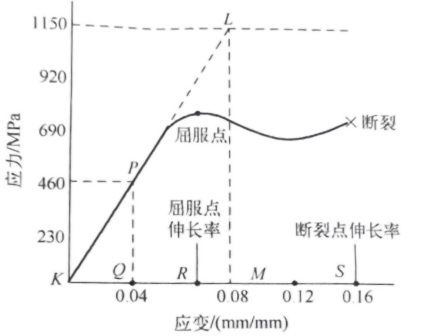

圖一 典型的應力—應變加載曲線

拉伸模量、拉伸強度及百分伸長率可按ASTM D-638和D2990-77試驗方法測試。采用啞鈴型或特定尺寸的樣品,根據ASTM D-638試驗方法確定塑封化合物的拉伸性能。要注意的是使樣品的長軸向與兩端夾具對準。在任意給定溫度下逐漸加載負荷,獲得應力——應變數據,典型曲線如圖一 所示。

拉伸強度的計算是用最大負荷(單位為N)除以樣品的初始最小截面積(單位為m2)。伸長率的計算是斷裂時的延伸長度除以初始的測量長度,用百分率表示。彈性模量通過計算應力一應變曲線初始直線部分的斜率獲得。如果材料的泊松比已知或單獨通過測量拉伸形變來確定,那么,塑封料的切變模量就可計算。需要特別指出的是,塑封器件中遇到的應力實際上是拉伸和剪切應力的綜合。

對于那些芯片較大而封裝體較小的器件,如存儲器、SOP(小外形封裝)器件和超薄封裝器件等,估算塑封料的斷裂勢能非常重要。在沒有估算標準方法的情況下,常常采用ASTM D-256A和D-256B懸臂梁式沖擊試驗方法測定。ASTMD-256A試驗方法中,樣品固定作為一個垂直懸臂梁,受到擺錘的單擺沖擊,初始接觸線與樣品夾具和刻痕的中心線保持固定距離,并在刻痕的同一面上。ASTM D-25613是上述試驗的改進,樣品作為一個簡易水平梁被支撐起來,用擺錘單擺沖擊樣品,沖擊線位于兩支撐點的中央,并且正對著刻痕。這種過應力試驗適用于環氧塑封化合物在極端的熱一應力條件下的斷裂勢能,而非試驗黏彈性區域的特性。但是它們可以用來模擬加工和成型,以及處理由沖擊導致的開裂敏感性。

科準測控W260推拉力機

上文提到的ASTMD-790-71三點彎曲試驗模擬了由熱——應力導致失效的封裝體的實際應變過程,用于確定彎曲模量,中心刻痕直徑為0.05mm(約2mil)的矩形樣品上以一定速率加載應變,模擬生產循環,如20%/min的液體——液體熱沖擊,空氣中0.1%/min的開關操作。應力——應變曲線下的面積與試驗溫度下的斷裂能量成正比。低溫數據通常是鑒別塑封料優劣的參數,因為在遠離成型溫度的低溫區封裝體經受的應力最大。

由于塑封料的熔融黏度與剪切速率有關,同時,典型的塑封料將在塑封化合物流動通道的不同位置承受不同的剪切速率,因而對于具體的塑封工具所要求的剪切速率,首先需要在無滑動邊界條件下進行計算,通常的剪切速率范圍在澆道內為百分之幾秒,穿過澆口為千分之幾秒,在行腔內為十分之幾秒。同時必須考慮與剪切速率相關的模塑料熔融黏度的時間及溫度關系。

根據黏度的切變關系選擇塑封料時,首先要明確對引線容易彎曲和芯片載體容易偏移的器件以及在固化前要將腔體內完全填充的多型腔模具,低剪切速率和高的型腔溫度對應的黏度要低。黏度受溫度影響較大的材料不適于設計最優的模具。

塑封料熔融黏度與時間的相關關系有兩種截然相反的現象。樹脂固化過程中平均分子量會增加,從而使黏度增加,但是,在固化初期成型溫度的增加會導致黏度的下降,形成完全相反的黏度變化效應,最終,平均分子量和黏度在凝固時達到最大。特別是遠距離的腔體,塑封料填充的后期流動產生的應力會變得非常重要,因此,要求較長流動長度及較長流動時間的模具需要塑封料在150~160℃注塑填充溫度下具有較長的凝膠化時間,這樣可以有效提高生產效率。

以上就是 【科準測控】 小編給大家介紹的半導體集成電路拉伸強度、彈性與剪切模量及拉伸率標準和計算方式了,希望對大家能有所幫助。科準測控專注于推拉力機研發、生產、銷售。廣泛用于與LED封裝測試、IC半導體封裝測試、TO封裝測試、IGBT功率模塊封裝測試、光電子元器件封裝測試、大尺寸PCB測試、MINI面板測試、大尺寸樣品測試、汽車領域、航天航空領域、軍工產品測試、研究機構的測試及各類院校的測試研究等應用。如果您有遇到任何有關推拉力機的問題,歡迎給我們私信或留言,科準的技術團隊也會為您免費解答!

審核編輯 黃宇

-

集成電路

+關注

關注

5389文章

11574瀏覽量

362273 -

測試

+關注

關注

8文章

5331瀏覽量

126763 -

半導體

+關注

關注

334文章

27510瀏覽量

219743

發布評論請先 登錄

相關推薦

LG Display成功研發50%伸縮率可拉伸顯示屏

珠海集成電路產業在半導體與AI浪潮中蓄勢待發

燦芯半導體加入蘇州工業園區集成電路生態合作計劃

半導體推力測試機如何通過夾具實現力學檢測?

重磅!兩項集成電路國家標準正式發布,產業即將迎來新變革

半導體集成電路拉伸強度、彈性與剪切模量及拉伸率標準分享!

半導體集成電路拉伸強度、彈性與剪切模量及拉伸率標準分享!

評論