來源:《半導體芯科技》雜志

掃描聲學顯微鏡(SAM,Scanning Acoustic Microscopy)已成為半導體供應鏈完整性、在線制造、研發、質量控制實驗室中不可或缺的測試設備,甚至可以對所有制造材料進行100%全面檢查。

制造商測試實驗室、研發中心、材料研究小組和質量控制部門,尋找微小缺陷正在刺激對掃描聲學顯微鏡(SAM)設備的投資。失效分析和可靠性檢測計量技術已變得至關重要,現在SAM與X射線和掃描電子顯微鏡(SEM)等其他實驗室測試和測量儀器并駕齊驅。在當前電子元器件供應鏈極其受限的市場條件下,SAM是一種非常高效的工具,可以幫助減少半導體供應鏈中假冒元器件的擴散。

制造商測試實驗室、研發中心、材料研究小組和質量控制部門,尋找微小缺陷正在刺激對掃描聲學顯微鏡(SAM)設備的投資。失效分析和可靠性檢測計量技術已變得至關重要,現在SAM與X射線和掃描電子顯微鏡(SEM)等其他實驗室測試和測量儀器并駕齊驅。在當前電子元器件供應鏈極其受限的市場條件下,SAM是一種非常高效的工具,可以幫助減少半導體供應鏈中假冒元器件的擴散。

SAM也被稱為超聲波無損檢測(NDT,Non-Destructive Testing),在工業中用于識別制造過程中產品或組件中的小缺陷,并用于在現場器件發生失效時分析失效的特定根本原因。對這種強大的失效檢測能力的需求,正在刺激該技術在消費、工業和軍用電子器件制造商中的使用日漸增加。

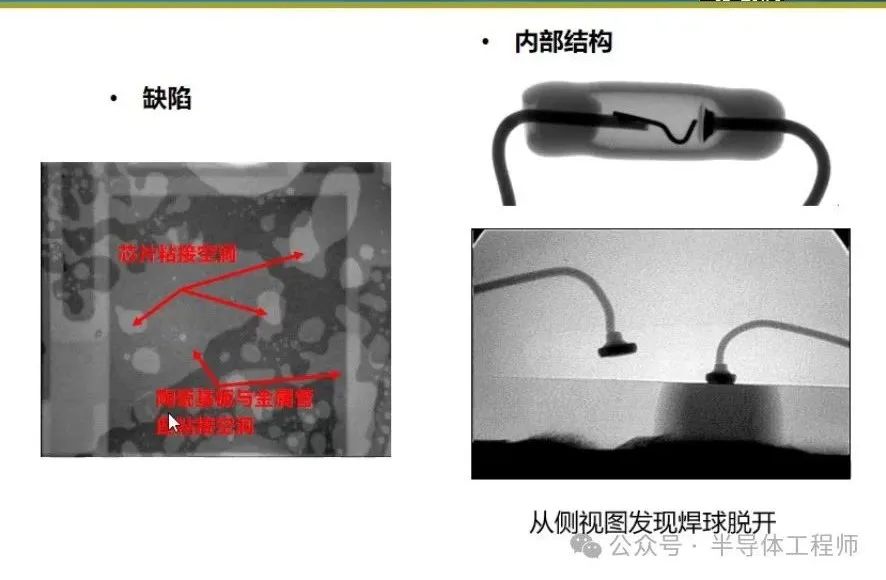

SAM提供強大的非侵入式、非破壞性成像和材料分析,用于檢查不透明材料的內部結構。它可以提取特定深度的信息并將其應用于創建二維和三維圖像,而無需耗時的斷層掃描程序或昂貴的X射線設備。專家可以分析SAM圖像以檢測和表征器件缺陷,例如鍵合界面中的裂紋、分層、夾雜物和空隙,以及評估PCB上的焊接和其他界面連接。

SAM的最新進展有助于檢測比以前小得多的缺陷。

“先進的相控陣SAM系統可以提高失效分析的水平,因為它提高了檢測的水平和精度。過去的目標是檢測到500微米的缺陷;現在的目標已經變成了檢測50微米的缺陷。通過這種類型的測試,我們可以檢查材料并發現以前未被發現的缺陷,”總部位于弗吉尼亞州的工業SAM超聲波無損檢測系統制造商OKOS的總裁Hari Polu說。OKOS公司服務于電子制造、航空航天和金屬/合金/復合材料制造商以及終端用戶的市場。

當制造商利用更高級別的失效檢測和分析工具時,電子器件的生產良率和整體可靠性都會顯著提高。同時項目會加快進度,現場的潛在失效點也能夠被消除。

由于使用SAM的顯著優勢,越來越多的制造商正在為研發和QA實驗室配備SAM計量設備,并將其集成到生產線中以進行100%的全檢。

SAM滿足半導體和電子元器件行業需求

在半導體和電子元器件行業,對無損失效分析和可靠性測試的需求正在加速增長。在這些行業中,具有極高的一致性而且沒有缺陷或雜質對于制造是至關重要的。無論產品是晶圓、分立電子元器件產品,還是手機、視頻游戲、EV汽車子系統或火箭子系統中使用的封裝組件,情況都是如此。

SAM滿足了半導體和電子元器件行業的這一需求。該測試已經成為對半導體組件進行100%檢測的行業標準,用于識別微電子器件中的空隙、裂紋和不同層的分層等缺陷。

除了半導體組件本身,當今的電子元器件產品還包含各種特種金屬、合金、塑料和玻璃元件。所有半導體組件都需要以消費者可用的形式進行整合和封裝。因此,SAM設備得以同步發展,現在正用于檢測構成半導體組件的“封裝”中這些類型材料表面下的缺陷、脫粘、裂紋和其他不規則現象。

由于用這些材料制成的許多組件的關鍵性質,高純合金應該高度一致,雜質和污染水平要達到極低。鋁、鋅、鈷、銅、鈦、鋯、鉬、鎂和不銹鋼等高純金屬和合金是電子元器件、航空航天和醫療設備等許多行業的支柱。

SAM設備節省成本和時間

掃描聲學顯微鏡的功能是將來自換能器的聚焦聲音引導到目標物體上的一個小點。撞擊物體的聲音被散射、吸收、反射或傳輸。通過檢測散射脈沖的方向和“飛行時間”,可以確定邊界或物體的存在及其距離。

為了生成圖像,樣品會逐點、逐行掃描。掃描模式范圍從單層視圖到托盤掃描和橫截面。多層掃描最多可包含50個獨立層。可以提取特定深度的信息并將其應用于創建二維和三維圖像,而無需耗時的斷層掃描程序或昂貴的X射線設備。然后人們可以分析圖像以檢測和表征裂紋、夾雜物和空隙等缺陷。

較小的制造商和獨立測試實驗室可以選擇桌面型SAM,該型設備提供超過300毫米的掃描范圍,最大掃描速度為500毫米/秒,精度和可重復性為+/-5.0微米。其軟件允許使用保存的數據以虛擬方式重新掃描、查看和分析數據,以進行同步實時分析或收集后重新查看。通常,此類臺式設備用于分析數據以進行失效分析、產品檢驗、質量控制、研發、過程驗證,以及確定產品可靠性、過程質量控制和供應商資格。

隨著要求的提高,為了適應更高水平生產方面的測試,制造商通常會使用具有高速檢測能力的更大系統。然而,這時的挑戰在于要以極高的吞吐量執行此檢查,并且還要通過100%的檢查來識別和移除不符合質量要求的組件。這需要更先進的設備,這些設備可以同時檢查多層,通常也是在多個通道上以自動方式掃描處理托盤中的多個樣本以加速該過程。

根據Polu的說法,SAM還可以定制設計以完全集成到大批量制造系統中。先進的相控陣系統可檢測特種金屬和合金中的微小缺陷,從而對所有材料進行100%的檢查。半導體工廠現在可以對托盤中的晶圓、面板和分離組件進行100%的檢查。

幸運的是,SAM技術的最新進展顯著提高了吞吐速度和缺陷檢測能力。當100%檢查需要高吞吐量時,可使用超快速單或雙龍門掃描系統以及128個傳感器進行相控陣掃描。多個換能器也可用于同時掃描以獲得更高的吞吐量。

“傳統的5MHz傳感器最多可能需要45分鐘來檢查8-10英寸的方形或圓形合金。然而,如今,帶有64-128個傳感器的先進相控陣和用于渲染圖像的創新軟件可以將檢查時間縮短至五分鐘,并且可以更精細地檢測小雜質或缺陷。”Polu說。

與進行掃描的物理和機械方面的硬件同樣重要的是,軟件對于提高分辨率和分析信息以生成詳細掃描至關重要。

多軸掃描選項支持對復合材料、金屬和合金進行A、B和C掃描、輪廓跟蹤、離線分析和虛擬重新掃描。這時的能夠通過檢查軟件對缺陷和厚度測量進行高精度的內部和外部檢查。

各種軟件模式可以實現簡單和易用,可以進行詳細分析,也可以自動化進行生產掃描。離線分析模式也可用于虛擬掃描。

Polu估計OKOS的軟件驅動模型使他們能夠降低SAM測試的成本,同時還能提供相同質量的檢查結果。因此,即使是一般的測試實驗室也可以使用這種類型的設備。

“由于當今對檢測和精度的嚴格要求,每家公司最終都會轉向更高水平的失效分析,”Polu說。“工業SAM設備的成本優勢和時間節省使得這種要求成為可能。”

OKOS在加利福尼亞州圣克拉拉、亞利桑那州鳳凰城和弗吉尼亞州馬納薩斯設有實驗室,提供符合現有工業和軍事標準的合同分析和測試服務。該服務還使客戶能夠在投資設備之前審查技術和可行性。

如今,在眾多行業中,與傳統方法相比,SAM提供的失效分析細節水平極高,從而具有最佳價值。因此,人們現在普遍認為先進的SAM系統是研發和質量保證實驗室以及高速生產線中必不可少的工具。

審核編輯黃宇

-

傳感器

+關注

關注

2550文章

51035瀏覽量

753082 -

SAM

+關注

關注

0文章

112瀏覽量

33519 -

失效分析

+關注

關注

18文章

212瀏覽量

66398 -

可靠性測試

+關注

關注

1文章

88瀏覽量

14181

發布評論請先 登錄

相關推薦

車規級 | 功率半導體模塊封裝可靠性試驗-熱阻測試

顯示器可靠性高低溫濕熱試驗方法_環境可靠性試驗設備

PCBA電路板可靠性測試有哪些內容?

AC/DC電源模塊的可靠性設計與測試方法

第三代SiC功率半導體動態可靠性測試系統介紹

塑封SIP集成模塊封裝可靠性分析

IGBT的可靠性測試方案

半導體封裝的可靠性測試及標準介紹

失效分析和可靠性測試:為什么SAM現在是必不可少的設備

失效分析和可靠性測試:為什么SAM現在是必不可少的設備

評論