導讀

Reading guide

空調壓縮機是熱泵空調系統的核心,選擇合適的功率器件可以提高其控制器的工作效率,從而提髙整個系統的效率?這里使用了雙脈沖測試電路,對1200V的碳化硅MOSFET和硅IGBT的開關損耗進行對比?使用PLECS仿真軟件建立兩者的熱模型,進行系統性仿真,得到效率和結溫間的對比結果?最后通過電機對拖實驗得出控制器應用碳化硅MOSFET時的效率,驗證出在電動汽車熱管理系統中,空調壓縮機控制器應用碳化硅MOSFET能有更高的效率,有利于電動汽車的熱管理?

我國擁有世界最大的汽車消費市場,為堅持可持續發展基本國策,需大力發展環保?節能?經濟的電動汽車[1]?車主因擔心駕駛電動汽車突然沒電引起的焦慮問題主要有3種解決方法:增加充電粧保有量?加快電池充電速度及減少汽車電能損耗[2]?電動汽車最大的能量消耗是在克服行駛阻力上,其次是在空調熱泵系統上?空調壓縮機系統是空調熱栗系統的執行機構,直接影響空調熱泵系統能量損耗,而壓縮機控制器對壓縮機的性能起決定作用[3]?

碳化硅材料作為第3代半導體材料[4],是目前應用于大功率?髙溫?高壓功率器件的商品化最好的材料w?相比傳統硅IGBT,碳化硅M0EFET電子遷移率更高?擊穿場強且屬于單極型器件,開關損耗和導通損耗極低?目前空調壓縮機控制器主要使用的功率器件是硅IGBT,但硅IGBT在高壓情況下的損耗遠大于碳化硅MOSFET,尤其是壓縮機工作在輕載工況下,控制器碳化硅MOSFET方案的損耗可降低至硅IGBT方案的一半以下?而車用空調壓縮機通常工作在輕載工況下,可以極大發揮碳化硅MOSFET的優勢,從而減少空調熱泵系統的損耗,有利于電動汽車的熱管理,降低整車電能的消耗,提高新能源汽車的續航能力?

01

器件損耗對比

汽車企業為實現電動汽車的超級快充,需提高電動汽車的充電功率?提高充電功率就是提高充電電流和電壓,大電流充電存在纜線粗細?電阻散熱和成本等問題,所以很多企業開始采用800V高壓快速充電?若使用DC/DC模塊降壓后給空調壓縮機控制器供電的架構,能量損失較大?故汽車企業開始使用與充電電壓相匹配的800V高壓平臺,即乘客無法直接接觸到的設備輸入端都使用800V輸入?故此處碳化硅M0SFET選擇C3M0075120J,IGBT使用IXGA20N120B3?兩者都是TO-263封裝,額定電壓均達到1200V,滿足800V高壓平臺使用要求?器件基本參數如表1所示?

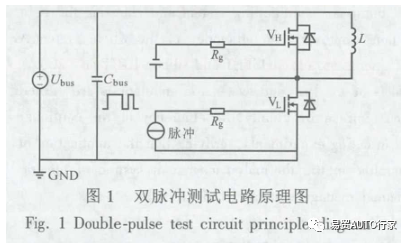

由于功率器件的工作特性和外部電路是強相關的,所以在使用器件時器件手冊只具備參考價值,需要進行雙脈沖測試獲得器件準確的開關特性?雙脈沖測試電路原理圖如圖1所示?

雙脈沖測試是一種基于半橋電路形成的功率器件測試方法,而壓縮機控制器是一個三相逆變器,所以此次測試選取控制器電路三相橋中的w相作為測試橋臂,構成雙脈沖測試電路?上管外接空心電感作為感性負載?上管給關斷電壓,使用其體二極管,可以測得器件體二極管特性;下管給兩個連續脈沖,第1個寬脈沖測試器件的關斷特性,第2個窄脈沖測試器件的開通特性?因為第1個脈沖結束時電感電流通過上管的體二極管續流,所以第2個脈沖開始時會發生體二極管反向恢復現象,因此雙脈沖測試能真實地反映出器件在三相橋電路中的工作特性[5]?

設置測試母線電壓為800V,加熱臺溫度設置為25保證結溫處于設定值,驅動電壓為15V,門極電阻為10ft?通過Matlab對雙脈沖測試測得的數據進行處理,得到碳化硅M0SFET不同通態電流下的開關損耗數據,將其與硅IGBT數據手冊上的數據一起處理后得到兩者間的開關損耗對比圖?碳化硅M0SFET和硅IGBT的關斷和開通損耗如圖2所示?

可見,在800V電壓下,碳化硅M0SFET與硅IGBT相比,不管是關斷損耗還是開通損耗都是碳化硅M0SFET的損耗小?隨著通態電流的增大,硅IGBT的開關損耗急劇增大,而與之相對的是碳化硅M0SFET的開關損耗增長幅度較小?硅IGBT的關斷損耗遠高于碳化硅M0SFET是由于其存在拖尾電流;開通損耗高可能由體二極管的恢復電流帶來?測試結果顯示碳化硅M0SFET在開關損耗上的性能優于硅IGBT的性能?

02

系統性能對比

雖然兩種器件損耗特性對比顯示出碳化硅M0SFET在開關損耗上小于硅IGBT,但是器件在實際應用上需要考慮散熱等因素,所以需要對兩者進行系統性仿真,對比兩者間的損耗和結溫?進一步驗證碳化硅M0SFET在空調壓縮機控制器的應用上優于硅IGBT?

PLECS仿真軟件具有熱建模功能,可以使用雙脈沖測試測量得到的開關損耗和導通損耗等數據建立熱損耗模型,適合對高頻功率器件進行熱損耗和開關損耗仿真?在PLECS中建立合適的熱環境和電氣系統,由PLECS運行熱模型并計算出整個系統的損耗和溫升數據,從而對比碳化硅M0SFET和硅IGBT在空調壓縮機控制器系統中的損耗和結溫[6]開關損耗和導通損耗可以通過控制器效率體現,故器件仿真的損耗結果使用效率圖代替?盡管熱仿真結果與實際結果存在一定的偏差,但還是能對實際應用有著較好的指導作用?

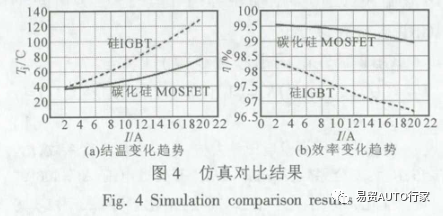

使用PLECS仿真軟件建立系統電路圖?因為器件是用在空調壓縮機控制器上,故可建立三相逆變器模型,負載選擇阻感負載?三相橋使用三相全橋模塊?使用PLECS模塊庫中的散熱板?熱阻?連續熱源構造系統熱環境?對雙脈沖測試獲得的器件參數結合各自數據手冊上的信息進行器件熱建模后,將C3M0075120J和IXGA20N120B3的PLECS熱模型分別導入到碳化硅M0SFET三相模塊和硅GBT三相模塊中?圖3為器件熱模型?散熱板模擬的是控制器的水冷散熱器,熱容設置為200J/K?連續熱源模擬的是水冷液的溫度,設置為35T?母線電壓使用800V,模擬電動汽車的800V高壓平臺?根據壓縮機的工作需求,輸出電壓設置為450V,電流范圍選擇2~20A?根據壓縮機9000r'min-1的轉速要求設置逆變器基波頻率為600Hz?圖4為仿真對比結果?

可以看出,應用碳化硅MOSFET的控制器輸出電壓穩定,在不同的輸出電流時,器件仿真結溫低于硅IGBT的仿真結溫,并且隨著電流的增大,兩者間的差距逐漸變大?更低的溫升意味著控制器有更低的損耗且能夠工作在更高的環境溫度下?碳化硅MOSFET在仿真效率上一直高于硅IGBT的仿真效率,保持在99%以上,符合雙脈沖測試得到的開關損耗較小的測試結果?

03

實驗

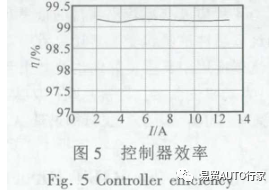

實驗為了驗證在實際應用中使用碳化硅MOSFET的壓縮機控制器具有較低的損耗,也就是控制器擁有高效率,這里搭建了電機對拖平臺?電機對拖實驗能夠模擬電機帶負載的工況?分別控制兩臺電機扭矩和轉速,可以測得不同轉速和扭矩下的控制器效率?

電機對拖實驗控制電機轉速為9000r*min-1,輸出扭矩范圍在1~7N,以對應壓縮機工況?通過上位機讀取控制器在不同電流下的對拖效率控制器效率如圖5所示,可以看出,壓縮機控制器對拖效率都在99%以上,有著和仿真相似的極高的效率,稍低于仿真效率的原因可能是實際電路的驅動回路中存在一些雜散參數。但上述對拖效率結果已經能驗證出碳化硅MOSFET控制器在實際應用中確實有極高的效率,有利于電動汽車的熱管理。

04

結論

結論針對電動汽車熱管理的問題,通過選取適用于800V高壓充電平臺的碳化硅MOSFET和硅IGBT,對比兩者間的器件開關損耗?通過PLECS系統性仿真和電機對拖實驗得到控制器效率對比分析,最終驗證了碳化硅MOSFET使用在壓縮機控制器上提高了壓縮機的效率,有利于電動汽車的熱管理?不僅如此,傳統的1200V硅IGBT方案由于開關損耗較大,散熱問題嚴重,因此一般限制在15kHz以內?采用碳化硅MOSFET方案后,可以通過提升逆變器開關頻率,以減小輸出電流的總諧波畸變率,從而減小壓縮機的諧波損耗,提升壓縮機的效率,進一步提高空調熱泵系統的效率,更有利于電動汽車空調熱管理?

審核編輯 :李倩

-

電動汽車

+關注

關注

156文章

12067瀏覽量

231111 -

MOSFET

+關注

關注

147文章

7156瀏覽量

213150 -

功率器件

+關注

關注

41文章

1758瀏覽量

90416 -

熱管理

+關注

關注

11文章

441瀏覽量

21761 -

碳化硅

+關注

關注

25文章

2748瀏覽量

49019

原文標題:碳化硅MOSFET在電動汽車熱管理系統中的研究

文章出處:【微信號:智享新動力,微信公眾號:智享新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

碳化硅MOSFET在電動汽車熱管理系統中的研究

碳化硅MOSFET在電動汽車熱管理系統中的研究

評論