01背景

盡管鋰離子電池作為電動汽車的電化學能量源在長續航里程和低成本方面都取得了快速進步,但目前的電動汽車仍然缺乏市場接受度和滲透率。原因之一是電動汽車需要很長時間才能完成充電,這讓續航焦慮成為揮之不去的陰影,開發具有快速充電能力的鋰離子電池成為進一步推動電動汽車市場快速增長的基石。

充電原理

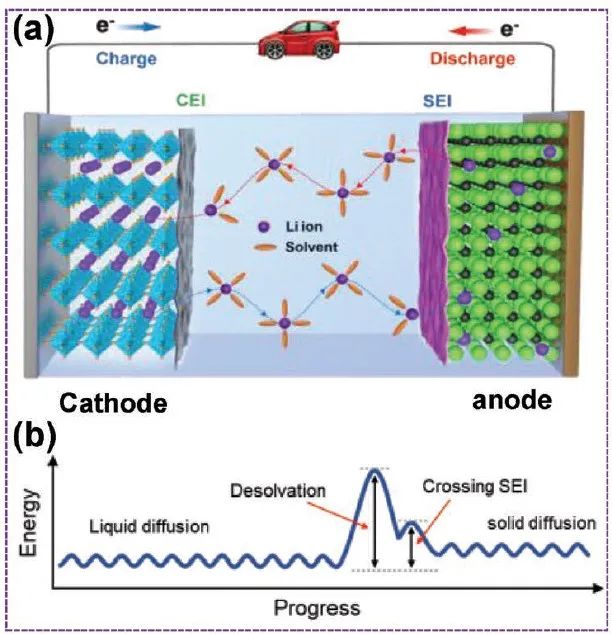

如圖1(a)所示,鋰離子電池主要由負極、正極、電解液、隔膜組成。鋰離子電池充電時,Li+從正極經過電解液傳輸到負極。在這個過程中,Li+的主要傳輸路徑有:1)Li+在正極材料中的擴散;2)Li+通過正極/電解質界面(CEI)擴散;3)Li+在CEI被溶劑分子溶劑化;4)溶劑化Li+在電解質中的擴散與遷移;5)Li+在負極/電解質界面(SEI)處的去溶劑化;6)Li+穿過SEI進入負極;7)Li+在負極中的擴散。

圖1. 鋰離子電池充電原理[1]

Li+能否快速從正極傳遞到負極決定了快充速度的高低[1–3]。如圖1(b)所示,快速充電的限制因素一般可分為兩個方面:第一個是傳質過程,包括電解質和電極中Li+的傳遞,另一個是傳荷過程,其涉及Li+的溶劑化和去溶劑化,以及Li+跨越CEI和SEI的擴散過程。

快充定義

在現行標準下,不同地區或組織對快充的定義相差很大。ARB(California Air Resources Board)對快充的定義是充電10分鐘可支持汽車行駛100英里;USABC(U.S. Advanced Battery Consortium)則定義為在15分鐘充入40%電量;中國工信部則將快充定義為30分鐘充入60%電量[4]。一般來說,0.5至2小時內將電池充入80%電量則認為屬于快充。充電時間少于10分鐘則屬于急速充電(XFC,extreme fast charging)范圍。根據美國能源部的定義,急速充電需要的充電功率至少為400KW,或者等值為6C的充電倍率。

02不良影響

在對電池進行快充設計前,首先應充分認識快充帶給電池的不利影響。快充對電池的的不良影響可以總結為一下四個方面:產熱、析鋰、材料衰退、以及由快充引發的電池副反應。

產熱

鋰離子電池的產熱可分為可逆和不可逆過程。其中,可逆熱來源于電化學反應中的熵變,也被稱為熵熱;大部分的不可逆熱來自內阻產熱(焦耳熱),焦耳熱與電流的平方成正比,因此快充時電流增大,不可逆熱會顯著增加[5–7]。

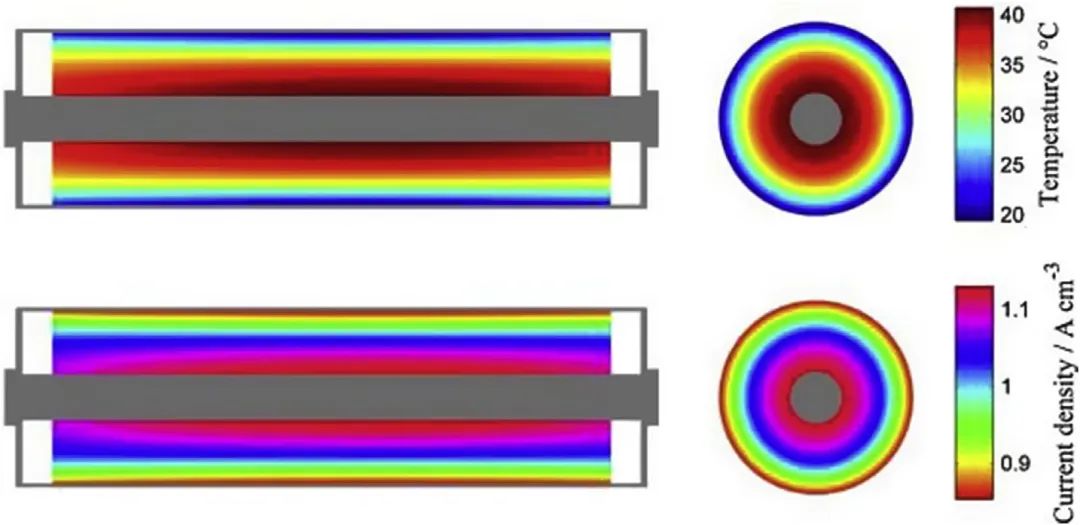

鋰離子電池中,軟包、圓柱、方殼電池的熱量分布與散失是不均勻分布的,例如一些電池材料的面導熱能力較差,因此其熱量相對于表面會更多積累在核心位置[8]。如圖2所示,圓柱電池內部中心的溫度要明顯高于表面。此外,由于正極鋁集流體比負極銅集流體的電阻更大,正極極耳溫度常高于負極極耳。產熱的不均勻分布不僅存在于電池單體中,對Pack內的溫度分布也有顯著影響,電池包級別更需要注意熱管理系統的設計。

圖2. 圓柱形電池熱量分布[8]

鋰離子電池中很多老化機理和溫度相關[9–11]。高溫下,高溫下幾乎所有的老化反應都會加速,SEI膜在負極加速生長,變得更加疏松和不穩定。在大部分工況下,負極/電解質界面的SEI膜增長是主要的衰減機理。低溫下,離子擴散和反應速率變慢,析鋰和鋰枝晶生長的可能性增加。低溫可以降低副反應速率但也會降低活性物質的擴散,如果鋰金屬析出則會加速衰減。此外,低溫極化增大會導致產熱增加,降低能量效率。此外,與新鮮電池相比,快充后電池的熱失控溫度會明顯降低。

析鋰

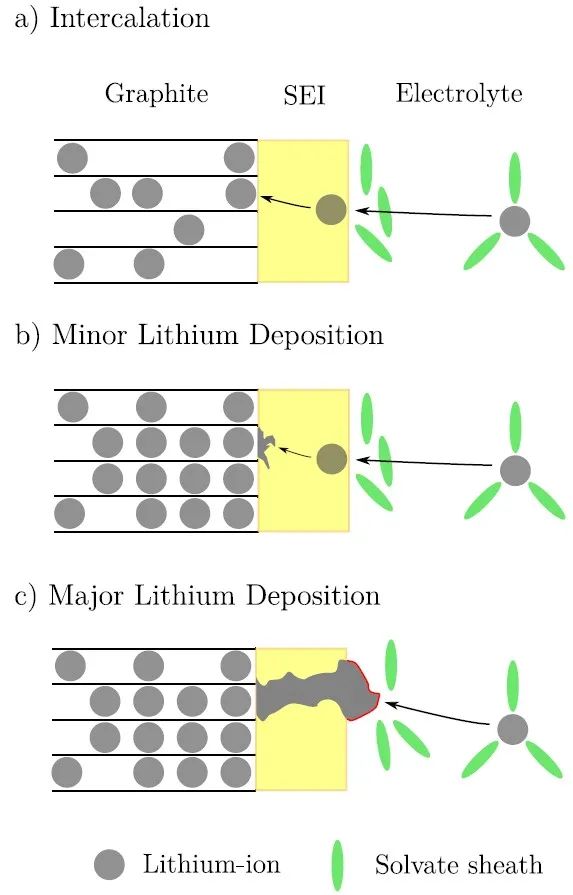

析鋰指電解液中的鋰離子在負極上沉積為鋰金屬。通常情況下,大部分的鋰金屬析出的鋰金屬會再次回嵌進入石墨負極,但是仍有部分金屬鋰不可逆的脫離負極形成死鋰[12,13]。析鋰使得電池容量出現不可逆的下降,同時減低電池的充放電效率,形成的死鋰還會與電解液發生反應進而產熱產氣,可能引發進一步的安全問題。如圖3所示,為電池析鋰過程示意圖,負極電位降到Li/Li+以下時,析鋰就可能發生。析鋰過程中,鋰金屬首先會形成液滴狀以降低表面能,表面金屬和電解液快速反應生成SEI膜。隨著更多鋰在SEI膜下沉積直至SEI膜破裂,鋰表面又生成新的SEI膜,鋰鹽濃度逐漸降低,鋰金屬開始垂直于極片表面生長,形成鋰枝晶。鋰枝晶生長被認為是最壞的副反應之一,如果枝晶刺破隔膜到達正極,內短路會使電池快速產熱。

圖3. 充電過程中電池析鋰示意圖[13]

材料衰退

電池材料衰退可分為以下部分:電極顆粒的破裂,電極顆粒與導電炭和粘接劑的分離,活性材料與集流體的分離,電極分層。這些快充導致的重要老化現象已經在多種電極材料(石墨、NMC、LCO、NCA、Si等)中得到證實。材料衰退對電池性能的影響可以分為活性材料損失(LAM)、活性鋰損失(LLI)和阻抗增加。材料衰退發生的主要原因是快充過程中的鋰濃度的梯度分布造成組分間的應力不匹配。當能量釋放速率或應力超過一定值時,顆粒就會出現裂紋,同時伴隨著SEI/CEI膜的破裂。快充引發的一次顆粒間的應變不能相互匹配時,就會使得電極顆粒之間或顆粒與導電炭和粘接劑間失去接觸。電極材料與集流體之間的應變不匹配也會造成活性物質脫落。高倍率會引發嚴重的電極板間電流密度分布不均勻,如果沒有外部壓力,電極板間就可能發生分層。

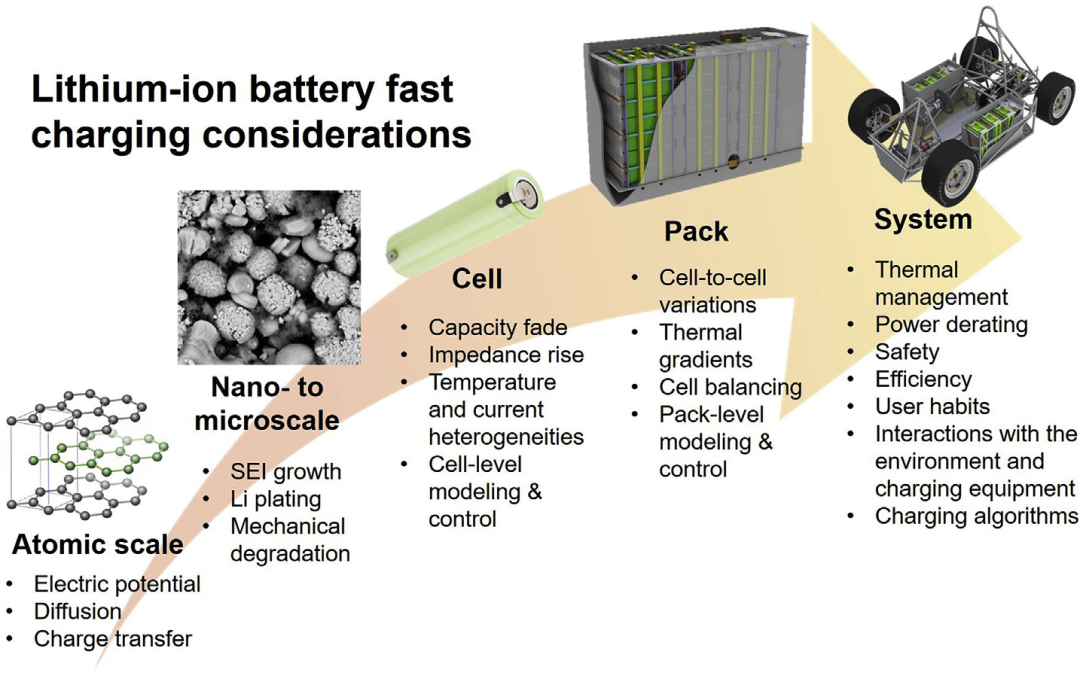

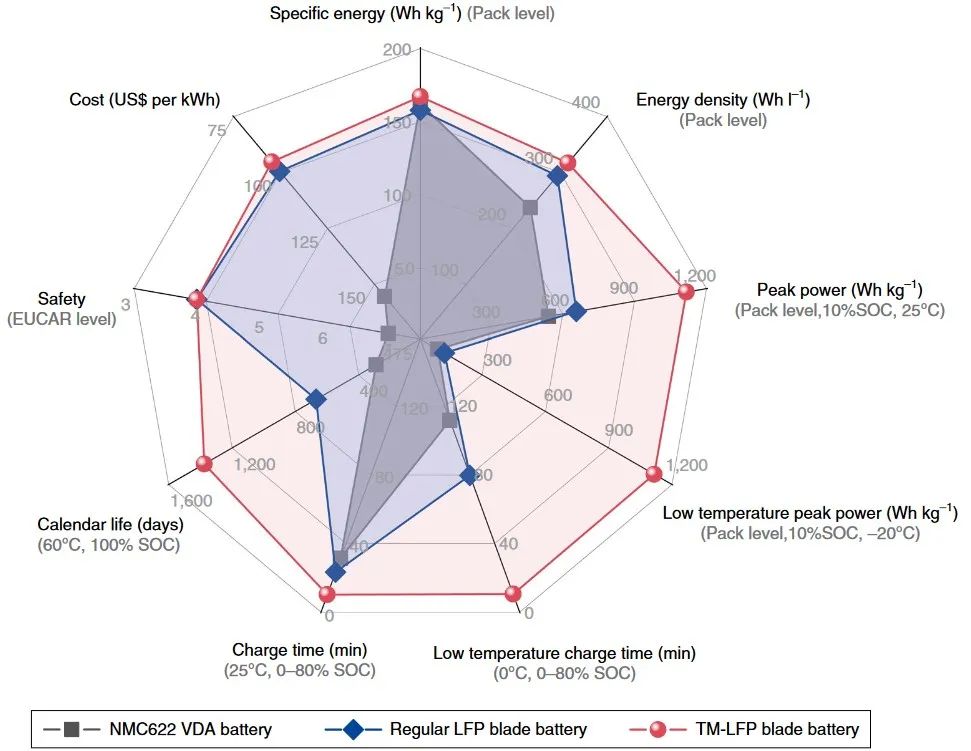

03快充多尺度設計

電池快充速率性能受到以下因素的限制:電極中的電子傳輸、電解質中的離子傳輸、離子在電極活性材料中的固態擴散和電極/電解質界面處的電化學反應,加快電池中傳質和傳荷過程可有效提高電池快充速率[14–16]。此外,當電池設計完成后,電池熱管理設計和充電策略設計等也可提高電池快充性能。如圖4所示,多尺度的設計和復合手段將有助于發展高性能的快充電池。

圖4. 不同尺度下影響電池快充的關鍵因素[16]

材料

1)負極

負極是電池快充的重點設計對象[17–19]。人造石墨因其能量密度、功率密度、循環壽命、安全性、成本等綜合性能相對較優,成為現階段商用鋰離子電池負極主要材料。然而,石墨電位非常接近鋰的氧化還原電位,其出現析鋰的可能性較高。碳包覆是改善負極石墨材料快充性能行之有效的方法之一。包覆材料的作用是隔離負極石墨與電解液的直接接觸以達到保護負極石墨的目的這些包覆層同樣能夠提供快的鋰離子擴散通路。LTO材料由于不會析鋰且不會形成SEI膜,被認為有望用于開發長壽命的超級快充電池,然而,LTO的電位較高,作為負極材料會降低全電池的電壓,限制電池的能量密度。一些金屬氧化物和合金材料也具有較好的能量和功率特性,但受限于嚴重的體積變化、粉化和團聚等現象,其循環穩定性通常較差。

2)電解液

電解液是電池快充另一個重點關注對象[20–23]。鋰離子電池電解液的作用是在電池內部正負極之間形成良好的離子通道,為鋰離子提供一個自由脫嵌的環境。除此之外,電解液是形成SEI膜的主要參與者,鋰離子是否可以快速的由電解液傳輸,并通過SEI膜進入負極在很大程度上決定了電池快充性能。因此,合理的電解液設計對電池快充能力影響很大。科研人員提出許多通過優化電解液來改善電芯循環性能和安全性的方法,如電解液溶劑的優化選擇、溶質鹽濃度的改變、電解液添加劑的加入等。電解液需要與電芯體系相適應才能實現設計要求,因此電解液配方的設計和研究必須圍繞不同的電芯體系展開。

3)正極

商業化的主流正極材料主要包括鈷酸鋰(LCO)、錳酸鋰(LMO)、磷酸鐵鋰(LFP)以及三元正極材料(NCM及NCA)。合理選擇具有較低內阻的正極材料是實現電池快充的重要條件。這些正極由于電子電導率低或離子電導率差而表現出較差的倍率性能。可以采用對正極納米化、表面碳包覆、離子摻雜等方法來改善材料的電化學性能,實現正極快速充電的需求。

4)隔膜

隔膜的作用主要體現在以下三方面:一是絕緣作用以防止正負電極間的直接接觸;二是提供足夠的孔隙儲存電解液;三是提供鋰離子傳輸孔道,確保鋰離子在充放電過程中能夠快速通過隔膜。隔膜影響鋰電池的電化學性能和安全性能,鋰離子透過隔膜的速度影響電池的快速充電性能[24]。

極片

電極設計的幾何參數也對電池快充性能有重要影響。負極材料的多孔性對電池的快充性能有至關重要的影響作用,負極材料的高孔隙率有利于鋰離子的快速傳遞。電極的面密度也能對電池的快充性能產生重要的影響作用,降低電極厚度有利于快充能力的提高。負極與正極材料的容量比值(N/P)會顯著影響鋰沉積,商業鋰離子電池中N/P常大于1,較高的N/P有助于減輕負極的機械應力,減少SEI形成和活性鋰的損失。

電池包

電芯的成組方式對電池的快充能力也有影響。目前電池Pack性能和單體性能之間的關系還不是很明確。盡管已有許多關于電池單體的快充模型,但很少有研究嘗試將其擴充到Pack設計上,這是由于Pack設計時需要考慮更多的參數。快充電池Pack的設計目前還存在很多問題:

1)快充Pack需要電池單體的高性能及單體間的低不一致性;

2)對電池的監控和平衡需要更多傳感器和電路控制下的先進BMS;

3)需設計先進的熱管理系統以維持安全溫度,降低電池和Pack內的溫度差異。

熱管理

快充常伴隨著大量產熱與產熱不均勻問題,低溫下的大倍率充電對電池壽命和安全損傷很大。因此,有效的熱管理對實現所有條件下的無損快充十分重要。

1)冷卻

電動車Pack常見的冷卻媒介有空氣、液體和相變材料(PCM)。空氣冷卻系統成本低且簡單,但由于其熱容較低熱導率較差,空氣冷卻速率和溫度一致性都較差,不適用于快充系統。液體的冷卻效率比空氣高3500倍,但其成本高、系統復雜且存在泄漏的可能。為了避免短路,冷卻介質必須是絕緣體,常用的液體包括去離子水和礦物油。PCM冷卻是利用材料的相變過程吸收電池產熱,但其缺點也很明顯:室溫很高時,即使電池沒有產熱PCM也會完全融化,低熱導系數的液態PCM反而會阻礙電池的散熱。

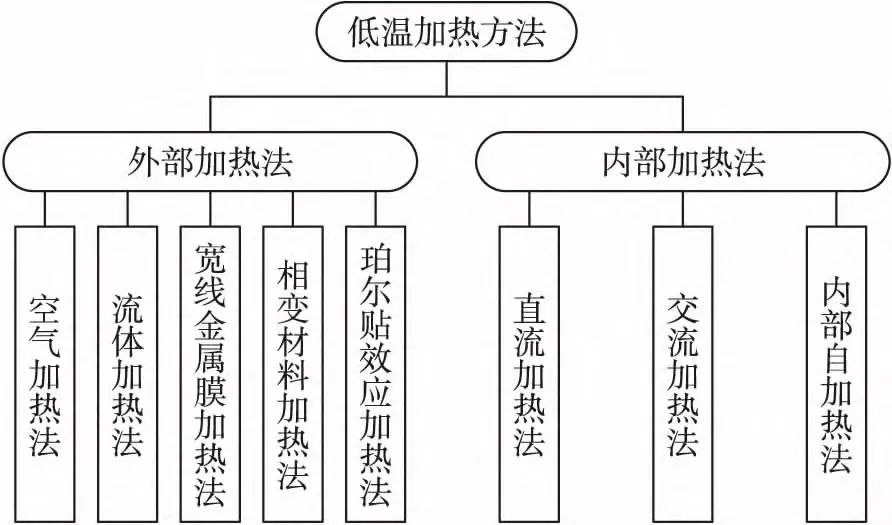

2)加熱

鋰離子電池的低溫快充十分困難,快速加熱對于快充而言不可或缺。內部加熱法因其高效性和高度均勻性而受到青睞。如圖5所示,電池的低溫加熱主要包括外部加熱法和內部加熱法[25]。

圖5. 低溫加熱方法分類[25]

快充策略

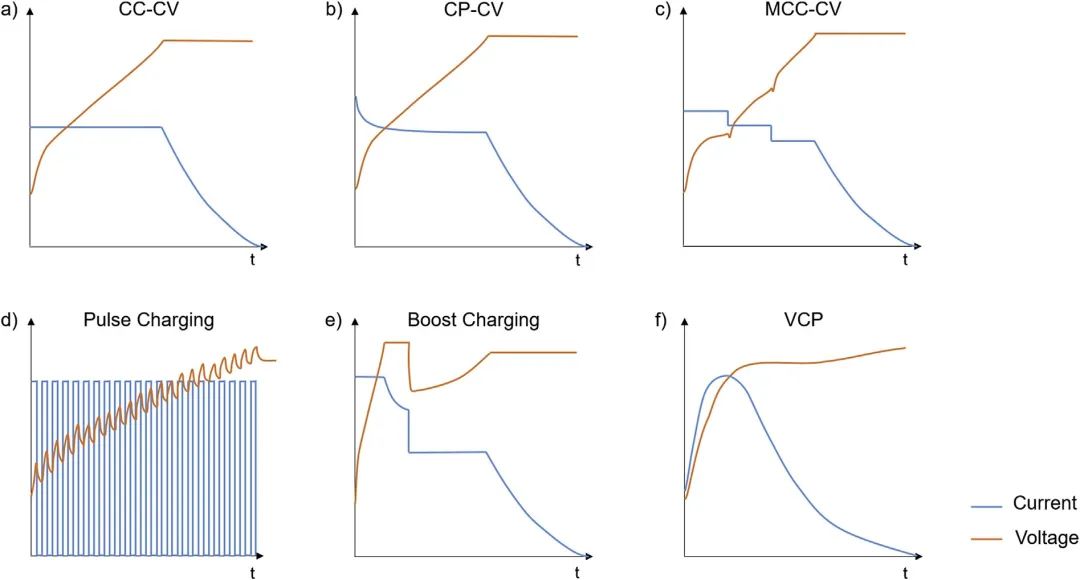

盡管材料層級的很多解決方案都有不錯的效果,但其商業化在近期實現還很困難。為了在短期內實現快充應用,充電策略的設計是解決問題的關鍵。圖6展示了幾種常見的快充曲線。包括恒流恒壓充電(CC-CV)、恒功率恒壓充電(CP-CV);多階段恒流恒壓充電(MCC-CV);脈沖充電(Pulse charging);CC-CV-CC-CV模式持續充電(Boost charging);變電流充電(VCP)[26]。此外,基于模型和基于快充反饋量的快充策略也可有效提高電池快充性能。

圖6. 常用充電策略

1)標準充電

CC-CV是目前最常見的充電策略,即先恒流充電至截止電壓(CC階段),再恒壓充至接近0的小電流(CV階段)。恒壓過程可以使電極材料內的離子濃度分布更均勻,對于材料發揮出高比容量至關重要;但恒壓時的電流逐漸減小,使CV的充電時間明顯比CC長。

2)多階段恒流充電

許多研究提出調整充電過程的電流可以減緩電池的老化同時減少充電時間。這些研究的目的經常是減少產熱,避免析鋰或者減少機械應力。MCC是最早用于快充的策略之一,它包含了兩步或多步的恒流階段,后伴隨著一個恒壓階段。由于開始充電的負極電位不容易下降到析鋰電位,因此早期的CC階段電流較大。

3)脈沖充電

脈沖充電過程中,電流呈現周期性的變化,以降低濃差極化,避免局部電位變負或降低因局部鋰離子脫嵌造成的機械應力增加。

4)基于等效電路模型

一些研究者基于等效電路模型進行充電策略優化,他們利用公式將這些模型嵌入到單目標或多目標的優化約束問題。在這些問題中,一階或高階等效電路模型被用來描述電池行為,通過設置多個成本函數以達到最大的充電效率或最小的充電損失[27]。

5)基于電化學模型

電化學模型可以估計電池內部狀態(固相/液相電勢、離子濃度和反應流量等)以預測充電過程中的副反應,最常用的電化學模型是Doyle, Fuller和Newman提出的P2D模型。但是在全階模型(FOM)中,求解偏微分方程(PDE)的計算量很大。因此,研究者們基于FOM進行了大量的簡化工作以提高計算速率。一些模型也加入了副反應以更真實模擬電池內部情況。近年來,一些具有物理意義的ECM也可用于描述電池內部的電化學過程,且其參數辨識比P2D更簡單[28–30]。

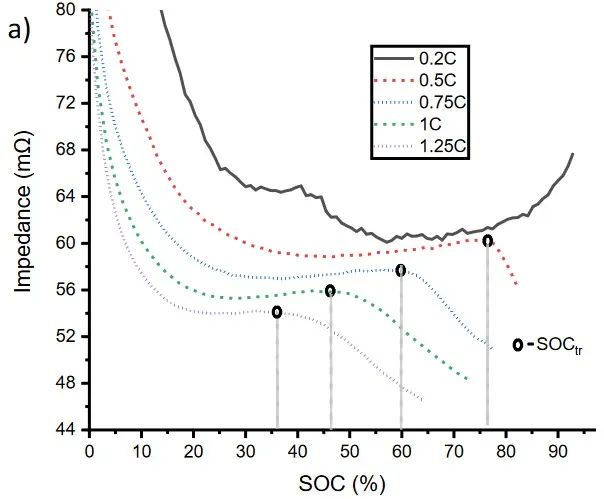

6)基于反饋的快充

鋰離子電池快充過程中缺少有效實時的反饋量,合適的快充反饋量可有效反映析鋰等情況,可實時調整快充策略,優化電池快充質量。如圖7所示,為采用電化學阻抗譜(EIS)測量分析得到的析鋰在線檢測結果,通過分析特征頻率下阻抗的變化獲得析鋰開始時刻點[31]。析鋰作為快充重點控制的目標,獲得析鋰時刻可以大幅優化現有充電策略。

圖7. 10℃下不同充電倍率下析鋰特征阻抗[31]

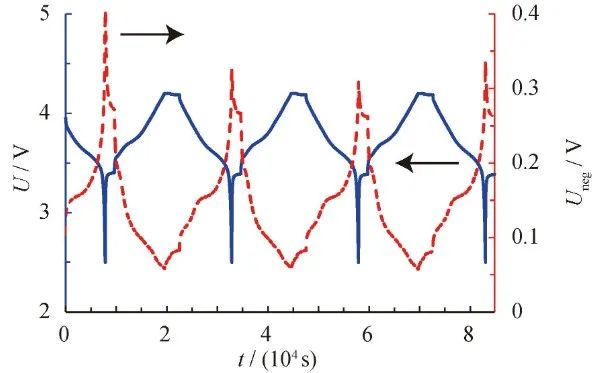

考慮到析鋰和電池負極電位的關系,通過直接檢測負極電位來判斷充電過程中是否發生析鋰,如圖8所示為端電壓與負極電位變化曲線。通過離線標定的方法,獲取SOC-電流-負極電位-溫度的關系,可在線實現電池的無析鋰快充策略[32]。

圖7. 端電壓與負極電位變化曲線[32]

7)高溫快充

盡管提高溫度會加速SEI生長從而加速電池老化,但同時應認識到較高的溫度有利于減少析鋰,這為高溫快充提供了新的思路[33–38]。如圖9所示,提高溫度后進行快充可有效提高電池的各方面性能。

圖8. 電池性能對比[37]

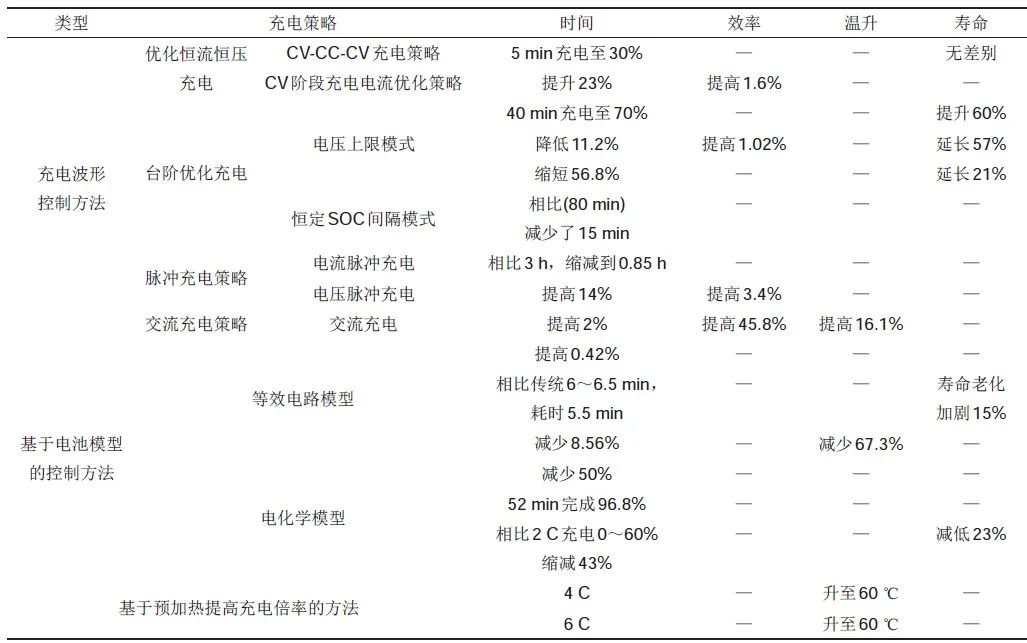

8)充電策略對比

常用的充電策略各有優缺點[39],不同充電策略的充電時間、效率、對電池溫度和壽命的影響可總結如表1所示。

表1. 不同充電策略對比[39]

04結論

隨著新能源電動汽車市場持續增長,如何解決里程焦慮問題成為行業痛點。開發具有快充能力的動力鋰電池成為解決電動汽車市場進一步增長的重要推手。如何設計快充電池需要從許多方面深入研究,首先應清楚認知快充引發的不良后果,然后對包括正負極和電解液等電池材料、電極設計、電池包、熱管理、充電策略等進行合理選擇和設計。此外,快充電池的開發也要充分考慮電芯的產熱及其分布,有效利用快充產熱必將能夠提高快充電芯的競爭力。

審核編輯 :李倩

-

鋰離子電池

+關注

關注

85文章

3243瀏覽量

77781 -

電解質

+關注

關注

6文章

815瀏覽量

20089 -

電解液

+關注

關注

10文章

849瀏覽量

23154

原文標題:鋰離子電池快充設計

文章出處:【微信號:電源系統智能管控,微信公眾號:電源系統智能管控】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

鋰離子電池快充設計

鋰離子電池快充設計

評論