陶瓷線路板是一種非常常見的電子元件,它廣泛應用于高頻、高溫、高壓等特殊環境下。在制造陶瓷線路板時常常使用沉鎳金/鎳鈀金技術作為焊盤的保護層,來防止其不良氧化、銹蝕以及提升焊接接觸可靠性。在制造陶瓷線路板的過程中,鹽霧試驗也是必不可少的一個環節,因為它對產品的抗腐蝕能力進行檢測,是電子元件可靠性測試的一項重要指標。于是,本篇文章研究了沉金厚度對陶瓷線路板在鹽霧試驗中的影響。

一、沉金技術在陶瓷線路板制造中的應用

沉金技術是把一層極薄的金屬沉積在基材表面上的一種表面處理技術,它可以增加焊盤的硬度、抗腐蝕能力以及接觸可靠性。沉鎳金/鎳鈀金技術主要是是化學沉積:置換反應和氧化還原反應。在陶瓷線路板制造中,常采用置換法將極薄的金屬沉積到焊盤上,使其表面能夠與電子元件焊接,和鍵合,同時可以起到保護作用。

二、鹽霧試驗的原理

鹽霧試驗指的是將試品懸掛或放置在鹽霧試驗箱內,在一定溫度下噴灑鹽水產生模擬海洋或工業大氣環境的試驗方法。在試驗箱內,鹽水能夠形成均勻的風雨露,對試品進行沖刷、浸潤和腐蝕,再加上高溫高濕的環境,從而對試品的抗腐蝕能力進行檢測。

鹽霧試驗就像是一個大自然的模擬器,對電子元件進行長期的腐蝕試驗。

三、沉金厚度對陶瓷線路板鹽霧試驗的影響

沉金層的厚度是影響焊盤抗腐蝕能力的一個重要因素。根據經驗,沉金的厚度越大,陶瓷線路板的耐腐蝕性越好,鹽霧試驗時間越長。但是沉金厚度過大,則會影響焊接接觸的可靠性,導致產量的下降。

焊盤的耐腐蝕性是衡量陶瓷線路板質量的一個重要指標,一般情況下會將焊盤分為三個等級:優良、一般和差。優良和一般都可用于在普通和相對較惡劣的環境下使用,而差則只能使用在一般或相對溫和的環境中。而焊盤等級的判定則通過觀察焊盤表面的腐蝕情況進行判斷,那么如何能夠使焊盤的等級達到更高的標準呢?

我們來看下面一個鹽霧對比實驗:

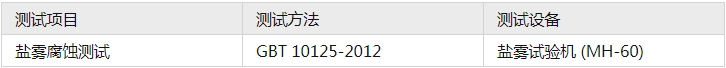

測試方法:

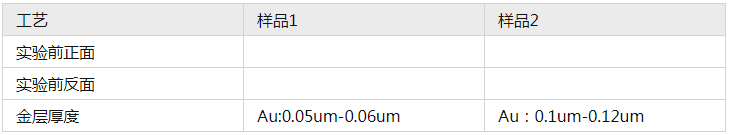

測試樣品:沉鎳鈀金工藝

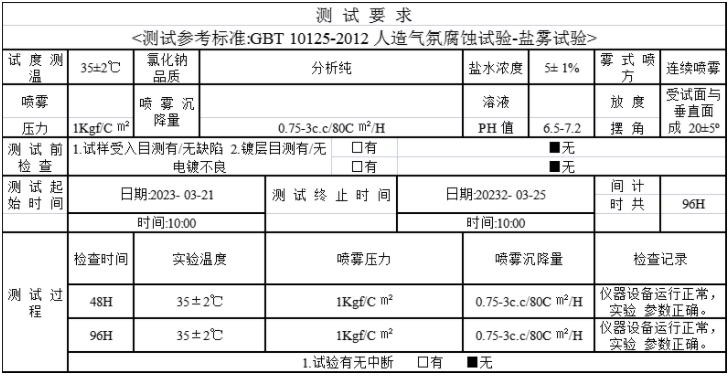

鹽霧腐蝕測試參數及過程

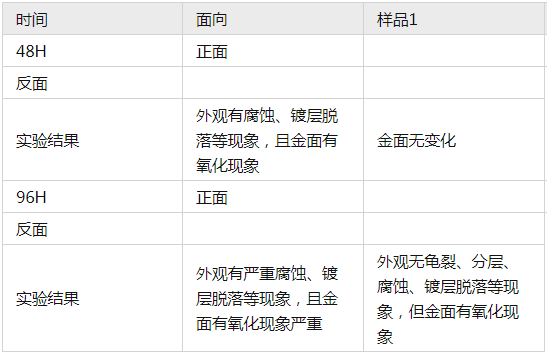

測試結果

經試驗對比發現,當沉金厚度在0.05-0.1um時,在經過鹽霧48H和96H后外觀會有嚴重腐蝕、鍍層脫落等現象,且金面有氧化現象嚴重。

當金厚達到0.1um以上時在經過鹽霧48H和96H后外觀無龜裂、分層、腐蝕、鍍層脫落等現象,但金面有氧化現象,此時焊盤的腐蝕等級最高,能夠達到優良級別,并能在符合標準的鹽霧試驗中取得更好的抗腐蝕效果。

通過本次研究,可以得出結論:在制造陶瓷線路板時,沉金技術可以有效提升焊盤的硬度和抗腐蝕性能,從而提高電子元件的可靠性。同時通過鹽霧試驗,我們可以檢測焊盤的抗腐蝕能力,進一步提高產品的質量。沉金層的厚度則是影響焊盤抗腐蝕性能的重要因素,經過試驗分析,當沉金層厚度達到0.1 ~ 0.15 微米時,在鹽霧試驗中取得最佳抗腐蝕效果。這一結論有望為制造陶瓷線路板的廠家提供一種更加高效的制造方法,以提高產品的可靠性和質量。

審核編輯黃宇

-

焊接

+關注

關注

38文章

3114瀏覽量

59698 -

焊盤

+關注

關注

6文章

551瀏覽量

38134 -

陶瓷線路板

+關注

關注

0文章

16瀏覽量

1273

發布評論請先 登錄

相關推薦

淺談陶瓷線路板中金層厚度對抗腐蝕性的影響

淺談陶瓷線路板中金層厚度對抗腐蝕性的影響

評論