鋼鐵行業是耗能的大戶,其生產過程中將產生大量的余熱。因此各企業都在積極落實余熱利用問題。在煉鋼廠中,低壓飽和蒸汽主要來源于吹煉時高溫煙道冷卻換熱,余熱鍋爐等產生,在工藝過程中一般用于加熱、伴熱、保溫以及煤氣管道的吹掃等。在蒸汽回收方面,就有很多具體的節能措施,比如轉爐汽化冷卻、干熄焦余熱鍋爐、燒結環冷機余熱鍋爐、軋鋼加熱爐汽化冷卻等等。

在利用這些蒸汽之前,如何有效回收蒸汽就成了必須解決的問題。特別有一些鋼鐵廠在設計之初由于其各生產廠部布置的分散,導致在蒸汽的生產和利用中,地域布置相對分散,形成了遠距離、空間交錯的低壓蒸汽管網。為了解決低壓蒸汽管網中控制遲緩、容易造成蒸汽放散的缺點,對OG蒸汽回收進行無線改造。

由于電纜、光纖等有線傳輸方式的高成本,施工難度較大,人力物力投資的原因,因此可以采用無線數據傳輸的方式實現蒸汽管網數據的無線監測,利用無線通訊終端和自動化技術,實現鋼廠低壓蒸汽的全工況自動調節發電技術。一般情況下,可采用采用無線模擬量信號傳輸裝置DTD110FCY來實現需求。

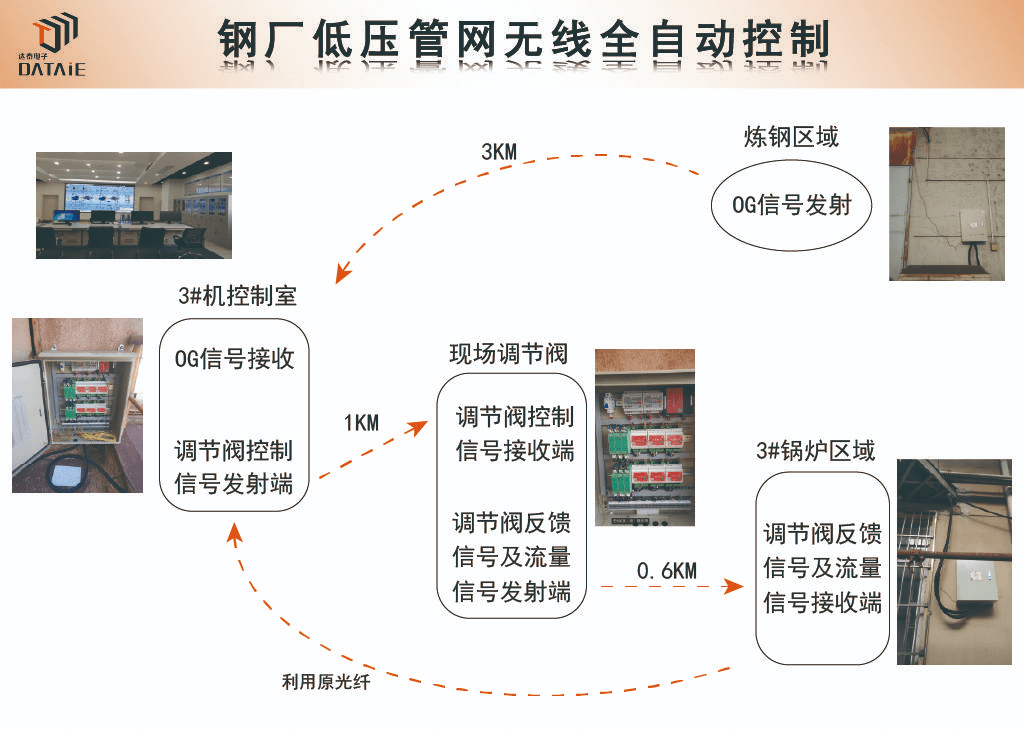

無線通訊方案示意圖 ▼

分別在3#控制室和煉鋼區、3#鍋爐區安裝一臺DTD110FCY無線模擬量信號傳輸裝置,將各區域OG蒸汽信號采集無線傳輸到控制室,最終達到鋼廠低壓管網無線全自動控制,實現了全鋼廠區域蒸汽的生產和消耗自動平衡,解決轉爐區域蒸汽的放散,保證了鋼廠其它余熱蒸汽的回收。

審核編輯黃宇

-

無線通訊

+關注

關注

5文章

581瀏覽量

40054 -

信號傳輸

+關注

關注

4文章

423瀏覽量

20176 -

無線采集

+關注

關注

0文章

22瀏覽量

7980

發布評論請先 登錄

相關推薦

化工生產區內,大核桃防爆手機如何筑牢工作人員的安全通訊防線?

無線連接測試儀的技術原理和應用場景

熟化室數據采集遠程監控系統方案

蒸汽流量數據采集監測物聯網系統方案

精確采集與控制:遠程模擬量采集與開關控制模塊滿足多場景需求

DCS數據采集平臺的功能和作用

經緯恒潤國內首個物理區域控制器量產

鋼廠控制室無線采集各生產區域OG蒸汽信號

鋼廠控制室無線采集各生產區域OG蒸汽信號

評論