從一堆沙子,到一個精密的芯片,這中間究竟經歷了什么環節,各個環節又需要什么樣的技術呢?跟著小編一起來學習一下!

1.從砂子到硅片

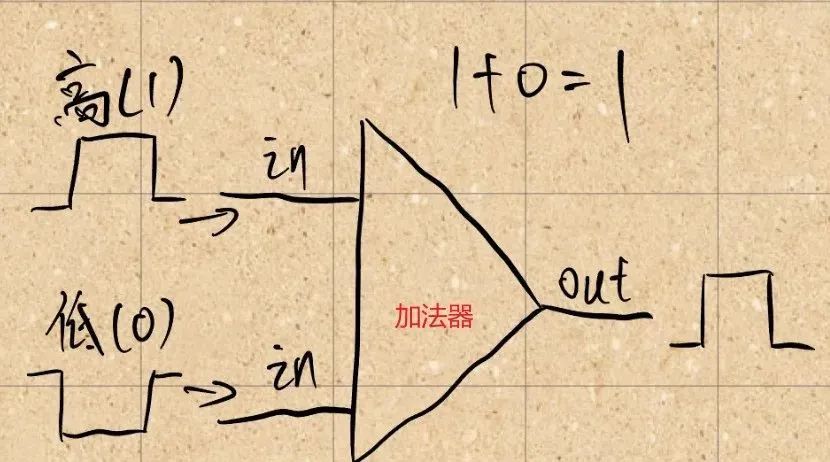

所謂“半導體”,是一種導電性能介于“導體”和“絕緣體”之間的物質總稱。導體能導電,比如鐵銅銀等金屬,絕緣體不導電,比如橡膠。芯片的制作為什么要用半導體?因為半導體的導電與所加電場方向有關,即它的導電是可以有方向性的。比如,給半導體兩端加上正電壓,它可能就導電;反之,將它兩端所加的電壓極性反過來,就不導電。而這種性能,可以做成“電子開關”。我們都聽說過“計算機做的都是二進制的0-1運算”,這種運算體現在物理層面就是指“高低電位的變化”,高電位代表1,低電位代表0。高低電位在復雜的電路設計下面可以實現復雜的轉化,這樣表現出來就好像是計算機在做01運算。半導體的這種電學特性可以設計成電子開關,可以很好實現高低電位的轉化。

在自然界中,獲取成本最低的半導體就是硅。而硅料的提取是熔煉砂子。提到這里可能有朋友想到“光伏電池片用的也是硅片”。沒錯,生產芯片和生產光伏電池片在硅片制作環節是非常相似的,都是需要先熔煉取硅,然后做切割、研磨等工藝。因此,你可能會看到一些光伏產業鏈的股票也伴有半導體概念,比如高測股份。

芯片用硅和光伏用硅最大的區別就在于純度不同。在純度方面,光伏用單晶硅片的純度要求硅含量為4N-6N之間(99.99%-99.9999%),但是半導體用單晶硅片在9N(99.9999999%)-11N(99.999999999%)左右,純度要求最低是光伏單晶硅片的1000 倍。在外觀方面,半導體用硅片在表面的平整度,光滑度和潔凈程度要比光伏用硅片的要求高。

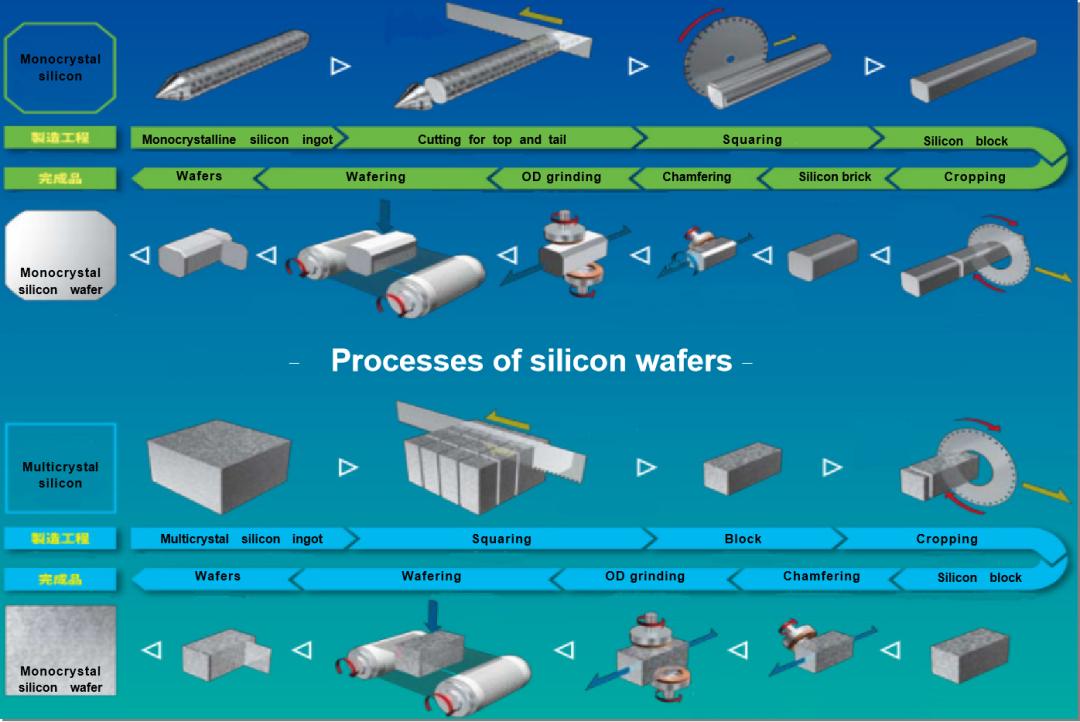

總結來說,砂子到硅片需要經過熔煉、切片、研磨、蝕刻、拋光等過程,最終形成一片片的晶圓(所謂晶圓,就是圓形的高純度硅片)。

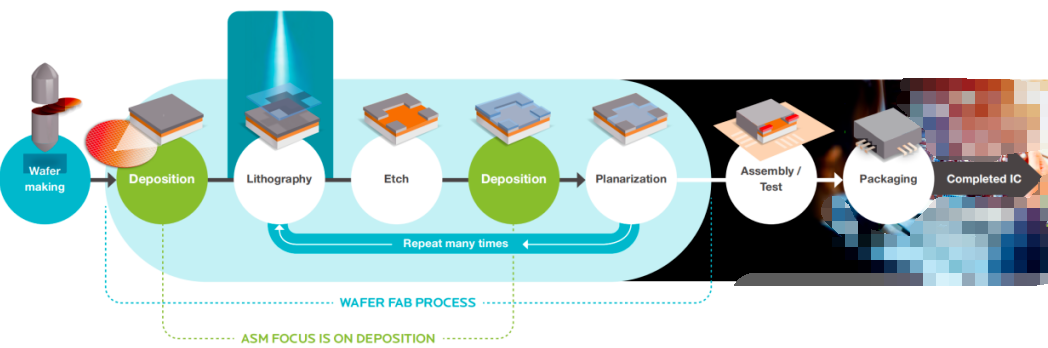

好了,此時你得到了一片片處理好的高純度硅片,接下來我們就需要我們需要在晶圓上雕刻電路,形成能用的芯片。在下面的工藝流程中,大致可以分為前端工藝、后端工藝和測封。

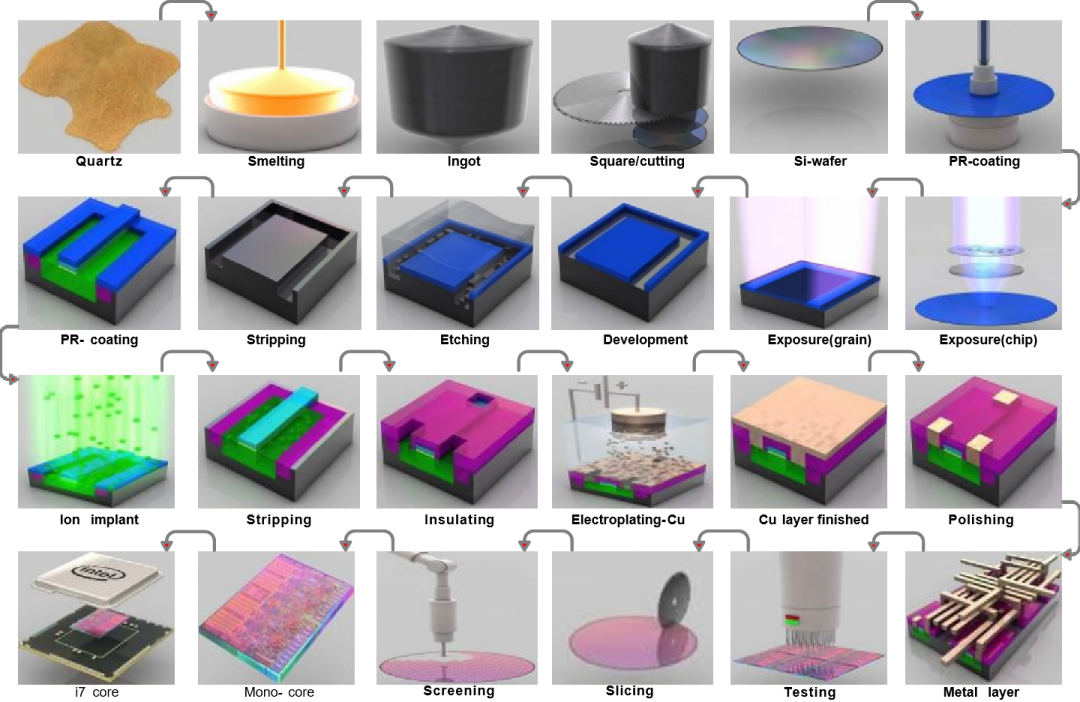

制造第一階段:提煉硅錠

沙子:硅是地殼內第二豐富的元素,而脫氧后的沙子(尤其是石英)最多包含25%的硅元素,以二氧化硅(SiO2)的形式存在,這也是半導體制造產業的基礎。

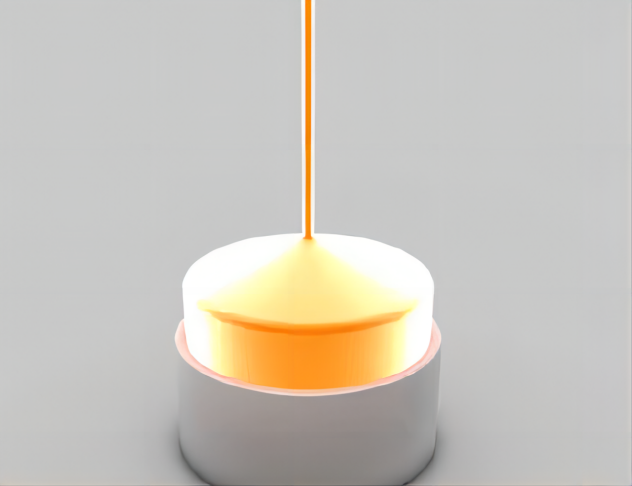

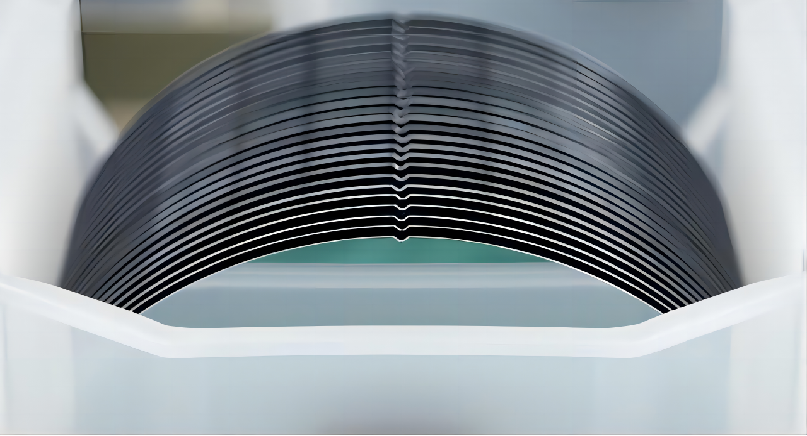

硅熔煉:12英寸/300毫米晶圓級,下同。通過多步凈化得到可用于半導體制造質量的硅,學名電子級硅(EGS),平均每一百萬個硅原子中最多只有一個雜質原子。此圖展示了是如何通過硅凈化熔煉得到大晶體的,最后得到的就是硅錠(Ingot)。

100千克,硅純度99.9999%。

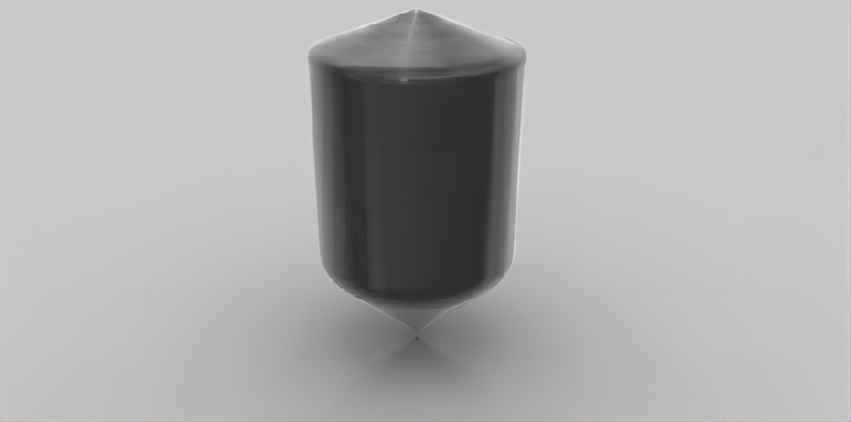

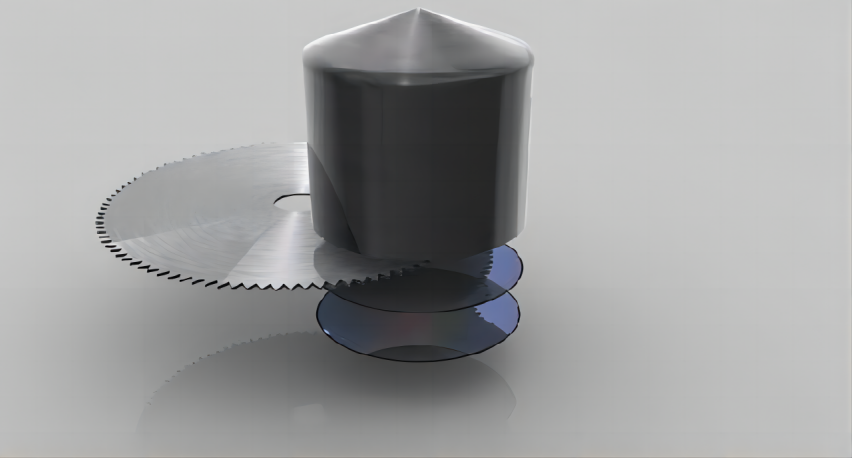

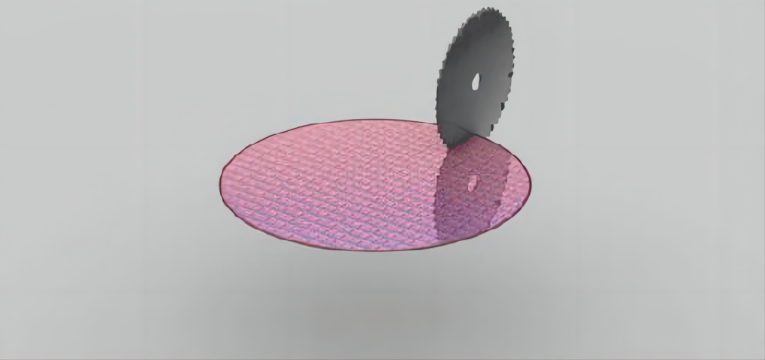

制造第二階段:硅錠切割

硅錠切割:橫向切割成圓形的單個硅片,也就是我們常說的晶圓(Wafer)。

45nm HKMG(高K金屬柵極)。

制造第三階段:光刻

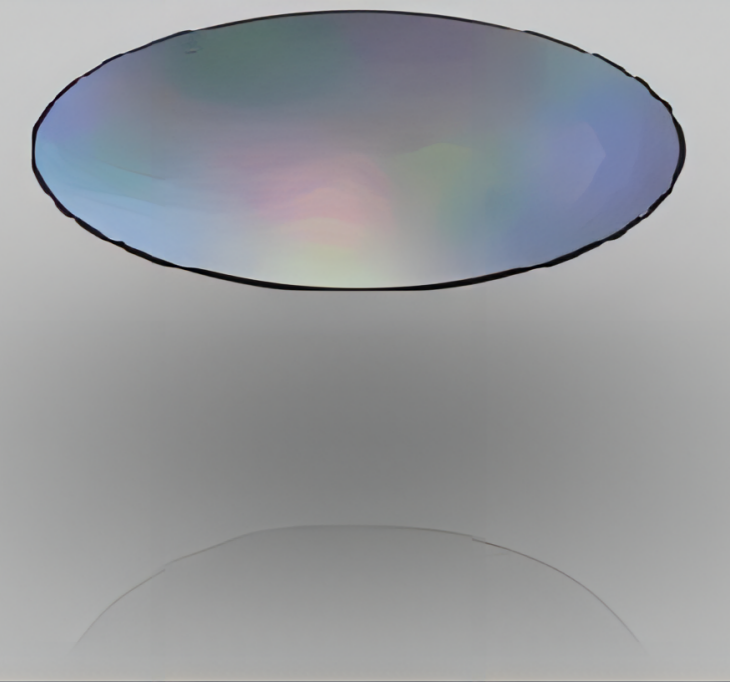

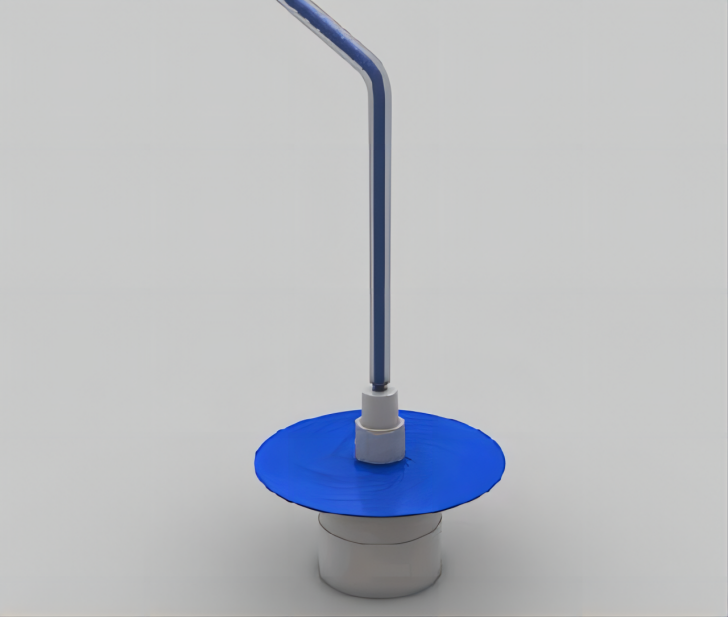

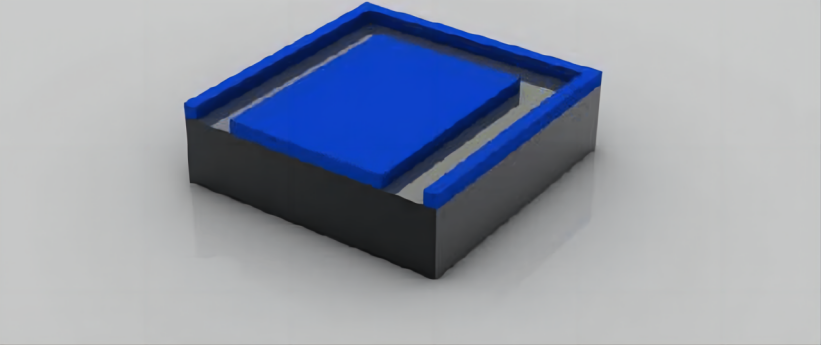

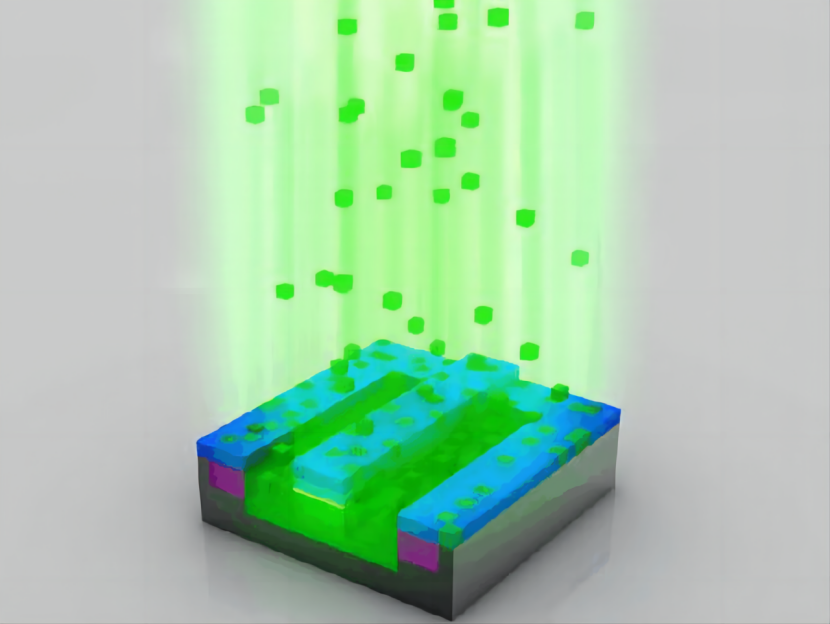

光刻膠(Photo Resist):圖中藍色部分就是在晶圓旋轉過程中澆上去的光刻膠液體,類似制作傳統膠片的那種。晶圓旋轉可以讓光刻膠鋪的非常薄、非常平。

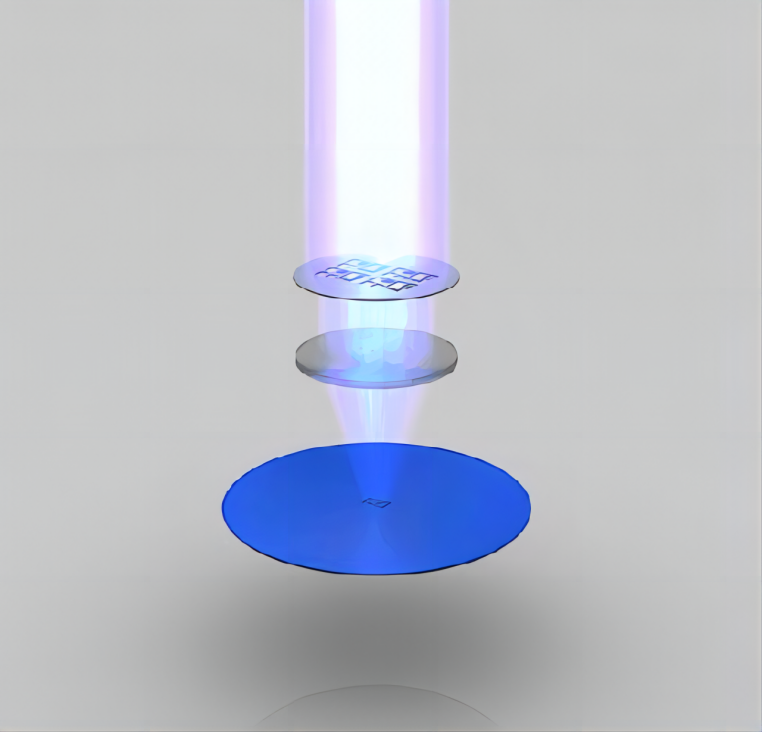

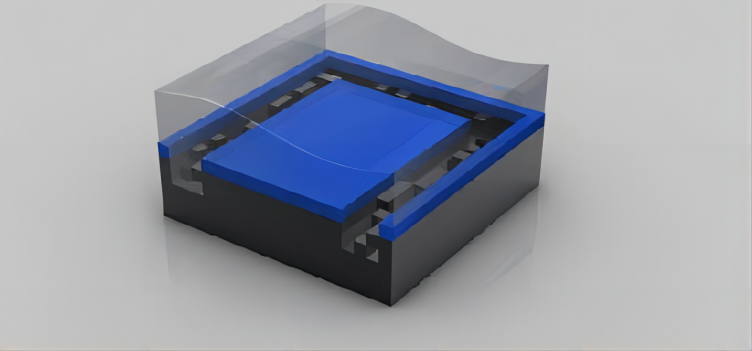

光刻:光刻膠層隨后透過掩模(Mask)被曝光在紫外線(UV)之下,變得可溶,期間發生的化學反應類似按下機械相機快門那一刻膠片的變化。掩模上印著預先設計好的電路圖案,紫外線透過它照在光刻膠層上,就會形成微處理器的每一層電路圖案。一般來說,在晶圓上得到的電路圖案是掩模上圖案的四分之一。

光刻:由此進入50-200納米尺寸的晶體管級別。一塊晶圓上可以切割出數百個處理器,不過從這里開始把視野縮小到其中一個上,展示如何制作晶體管等部件。晶體管相當于開關,控制著電流的方向。現在的晶體管已經如此之小,一個針頭上就能放下大約3000萬個。

制造第四階段:光刻膠的使命

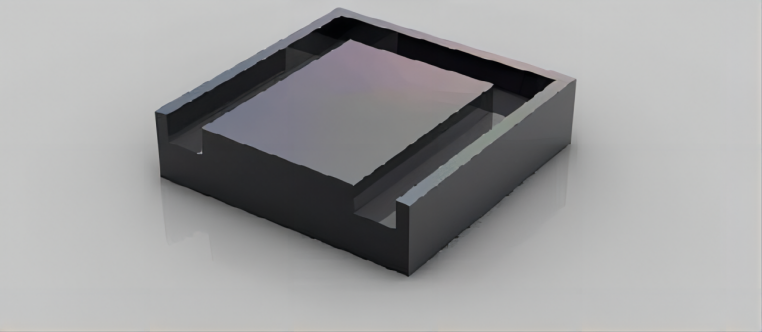

溶解光刻膠:光刻過程中曝光在紫外線下的光刻膠被溶解掉,清除后留下的圖案和掩模上的一致。

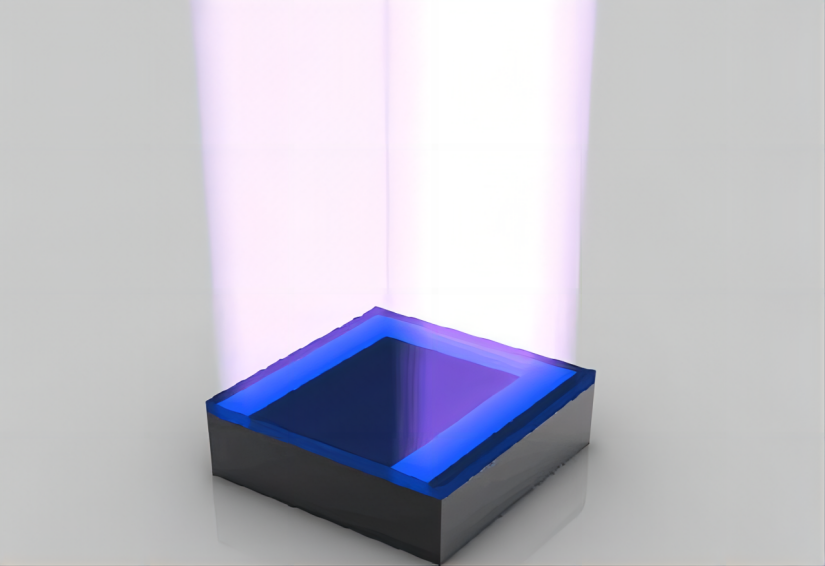

蝕刻:使用化學物質溶解掉暴露出來的晶圓部分,而剩下的光刻膠保護著不應該蝕刻的部分。

清除光刻膠:蝕刻完成后,光刻膠的使命宣告完成,全部清除后就可以看到設計好的電路圖案。

制造第五階段:離子注入

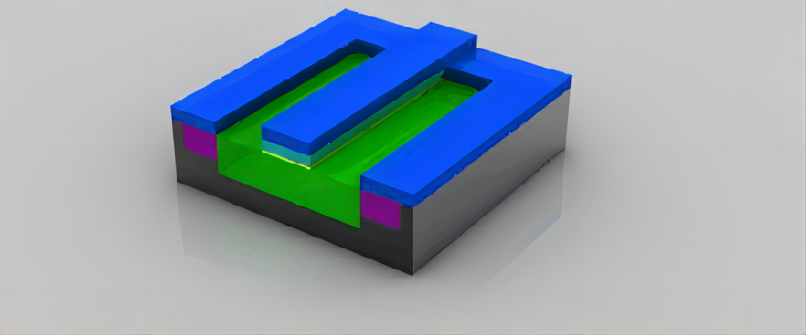

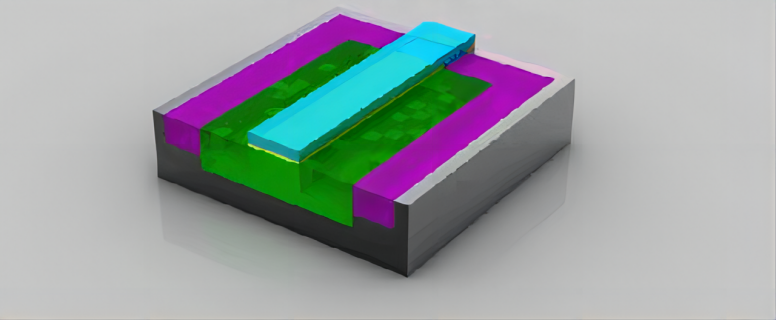

光刻膠:再次澆上光刻膠(藍色部分),然后光刻,并洗掉曝光的部分,剩下的光刻膠還是用來保護不會離子注入的那部分材料。

離子注入(Ion Implantation):在真空系統中,用經過加速的、要摻雜的原子的離子照射(注入)固體材料,從而在被注入的區域形成特殊的注入層,并改變這些區域的硅的導電性。經過電場加速后,注入的離子流的速度可以超過30萬千米每小時。

清除光刻膠:離子注入完成后,光刻膠也被清除,而注入區域(綠色部分)也已摻雜,注入了不同的原子。注意這時候的綠色和之前已經有所不同。

制造第六階段:電鍍晶圓

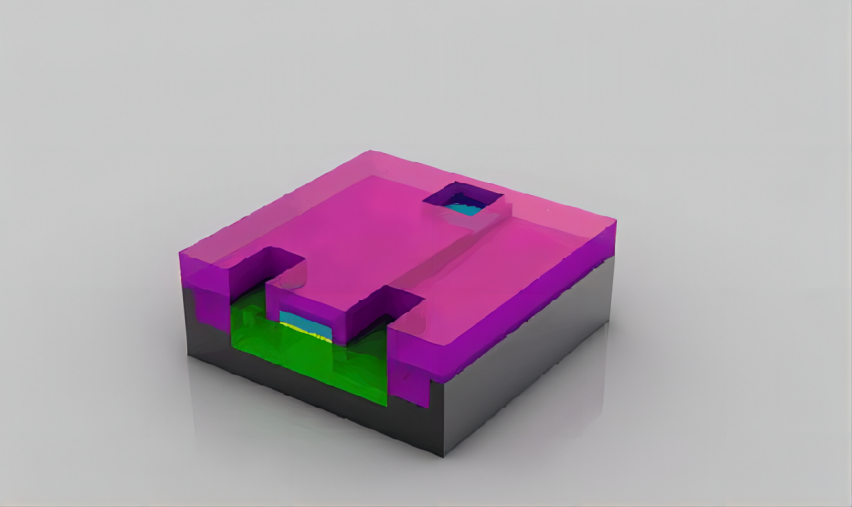

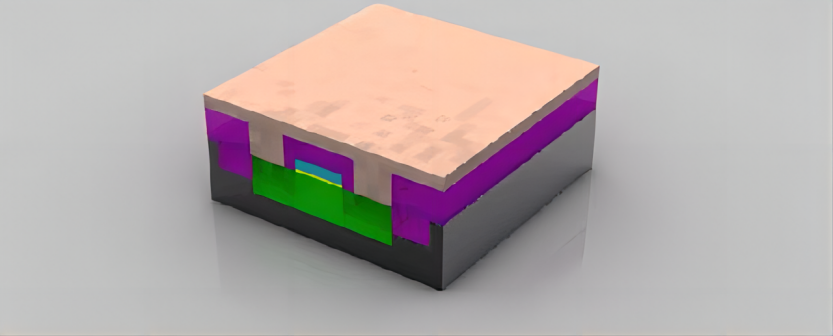

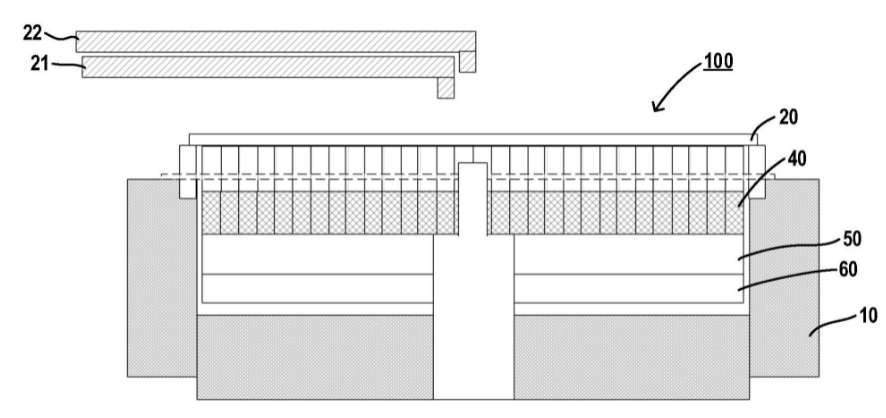

晶體管就緒:至此,晶體管已經基本完成。在絕緣材(品紅色)上蝕刻出三個孔洞,并填充銅,以便和其它晶體管互連。

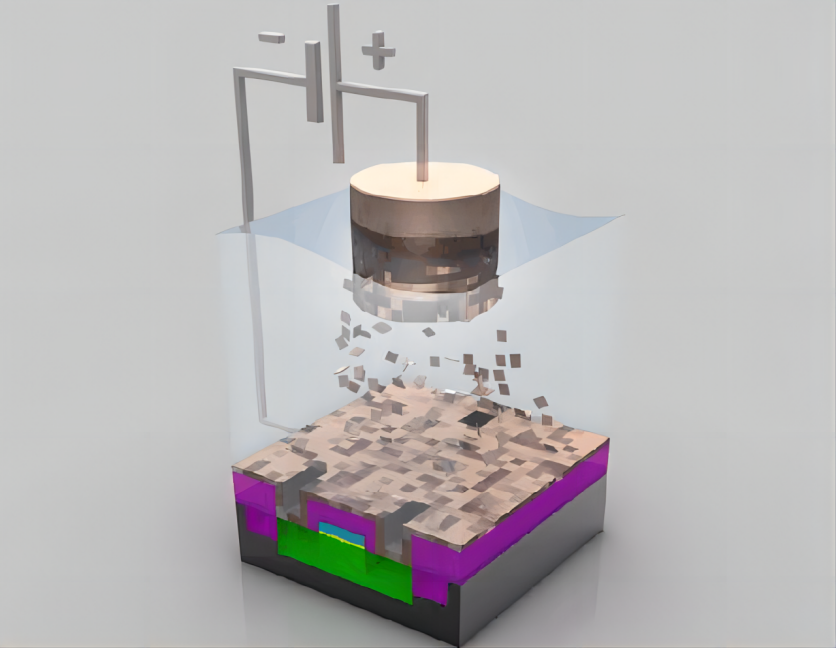

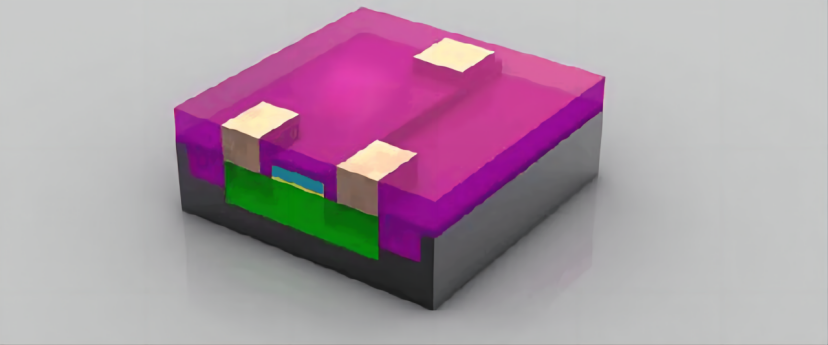

電鍍:在晶圓上電鍍一層硫酸銅,將銅離子沉淀到晶體管上。銅離子會從正極(陽極)走向負極(陰極)。

銅層:電鍍完成后,銅離子沉積在晶圓表面,形成一個薄薄的銅層。

拋光:將多余的銅拋光掉,也就是磨光晶圓表面。

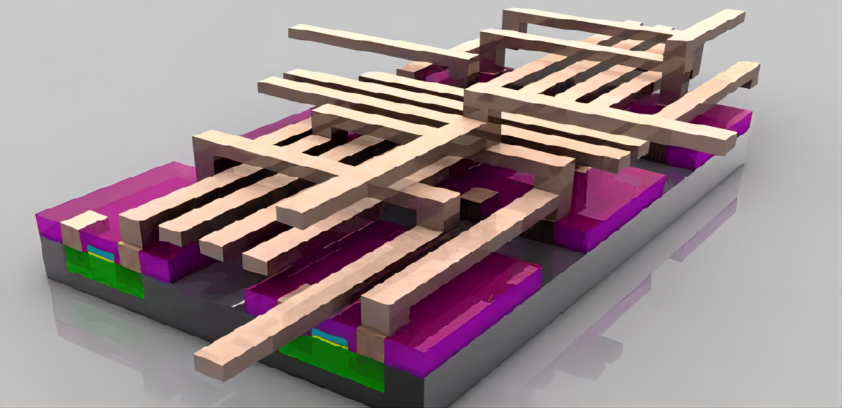

金屬層:晶體管級別,六個晶體管的組合,大約500納米。在不同晶體管之間形成復合互連金屬層,具體布局取決于相應處理器所需要的不同功能性。芯片表面看起來異常平滑,但事實上可能包含20多層復雜的電路,放大之后可以看到極其復雜的電路網絡,形如未來派的多層高速公路系統。

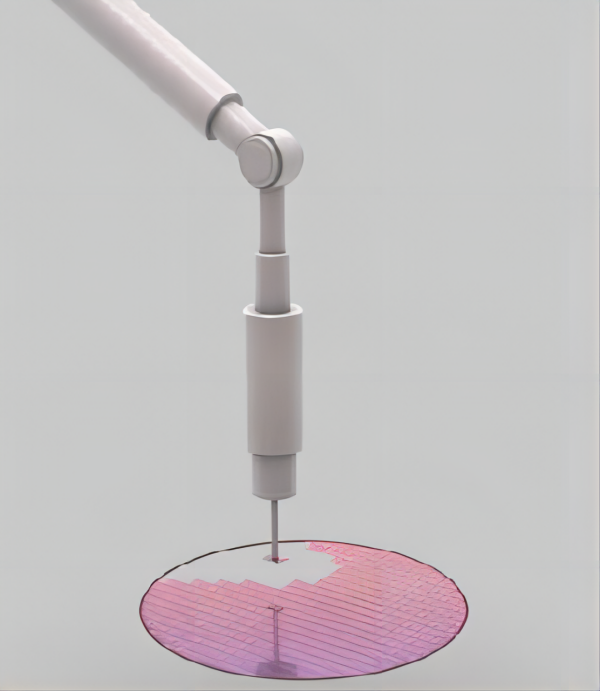

制造第七階段:晶圓測試

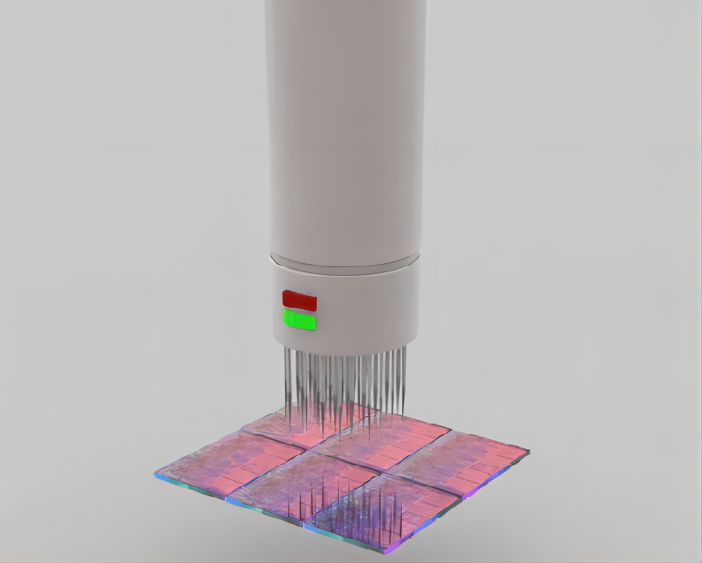

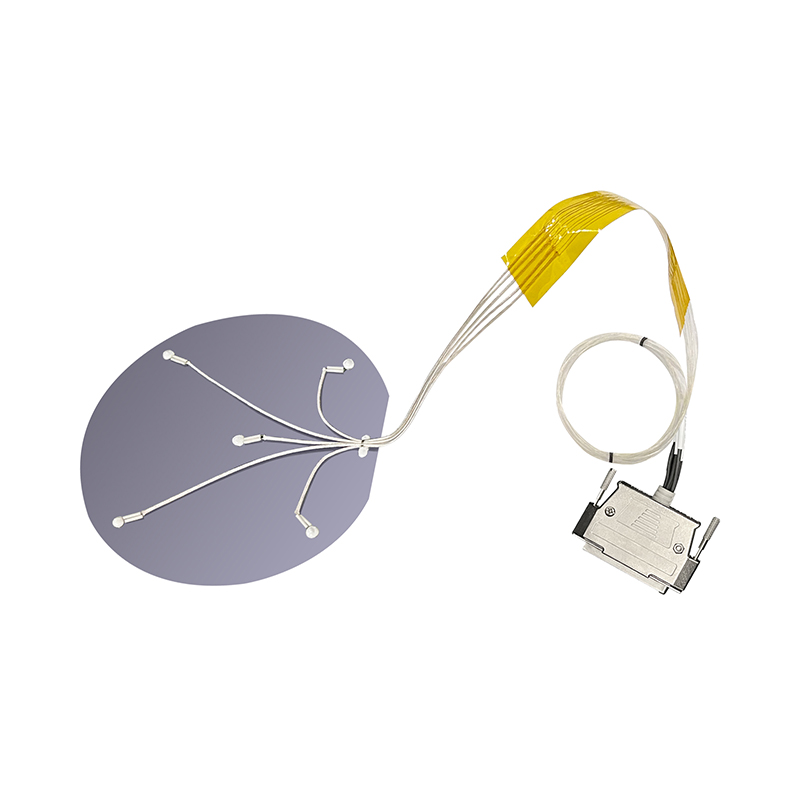

晶圓測試:內核級別,大約10毫米/0.5英寸。圖中是晶圓的局部,正在接受第一次功能性測試,使用參考電路圖案和每一塊芯片進行對比。

晶圓切片(Slicing):晶圓級別,300毫米/12英寸。將晶圓切割成塊,每一塊就是一個芯片的內核(Die)。

制造第八階段:晶圓檢測

丟棄瑕疵內核:晶圓級別。測試過程中發現的有瑕疵的內核被拋棄,留下完好的。

審核編輯 :李倩

-

晶圓

+關注

關注

52文章

4890瀏覽量

127931 -

半導體制造

+關注

關注

8文章

398瀏覽量

24066 -

Wafer

+關注

關注

0文章

19瀏覽量

5767

原文標題:干貨丨Wafer晶圓半導體制造流程圖解

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

長期收購藍膜片.藍膜晶圓.光刻片.silicon pattern wafer. 藍膜片.白膜片.晶圓.ink die.downgrade wafer.

半導體制程

晶圓制造工藝的流程是什么樣的?

半導體制造的難點匯總

半導體制造工藝流程及其需要的設備和材料

ALD是什么?半導體制造的基本流程

智測電子 ——晶圓測溫系統,tc wafer半導體晶圓測溫熱電偶

RFID讀寫頭JY-V640在半導體wafer晶圓盒的使用流程

半導體制造三要素:晶圓、晶粒、芯片的傳奇故事

Wafer晶圓半導體制造流程圖解

Wafer晶圓半導體制造流程圖解

評論