1. 傳統封裝中熱性能的度量標準

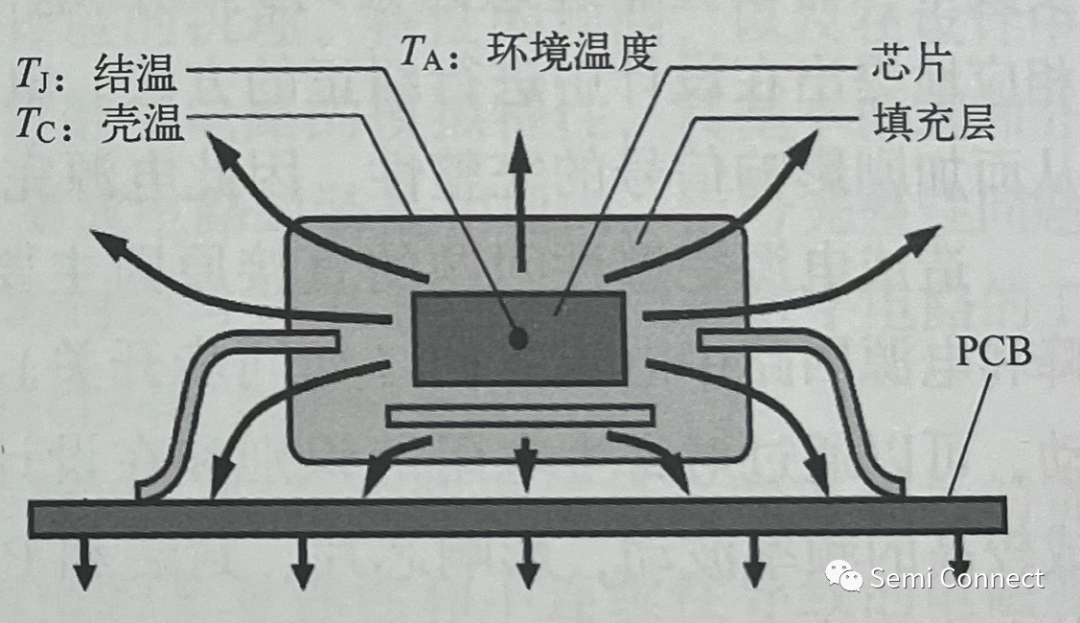

國際半導體設備與材料協會標準 SEMI G38-0996 和固態技術協會 JEDECJESD51 標準中定義的集成電路中各項溫度點位置如圖所示,其中T3是集成電路芯片處的溫度。作為衡量芯片散熱性能的指標,T3主要由功耗和散熱能力兩方面決定,因此對集成電路封裝進行熱優化也可以從這兩個方面進行:通過低功耗設計、布局優化設計等手段來降低或均勻化熱點熱量;降低熱阻的角度,包括芯片內部導熱優化設計和芯片外部熱沉散熱設計兩部分。

2.散熱設計的現實需求日益嚴峻

在三維堆疊集成電路架構中,有大量的低熱導率介質在層間使用,同時隨著芯片特征尺寸的減小,熱點的尺寸不斷縮小,導致熱點擴散熱阻的指數級增加,再加上芯片功率密度的急劇增加,使得集成電路的散熱設計更加困難。

3.從集成電路內部結構及材料特性改善電路熱特性

(1)熱電結合優化設計:集成電路的熱點分布由電路功耗分布決定,通過規劃集成電路的功耗分布,優化布局,盡量使熱量在芯片空間內均勻分布;或者采用電壓島等特殊設計,實現單位時間內各電壓島內元器件的均勻發熱。

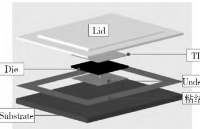

(2) 基于TSV 的多層堆香芯片熱設計:利用三維集成電路/封裝體中常用的高導熱系數材料 (如銅)所構成的再布線層互連線(熱線)和硅通孔(熱TSV)構建高導熱通路,是目前散熱設計的重要方法。眾多相關研究工作利用熱TSV/熱線的高導熱特性,結合芯片中的電學設計和布局考量,在有限的面積下實現最大散熱效果,實現熱量在熱點和熱沉之間的高效傳導,從而實現集成電路內部的熱優化設計。

(3)芯片級別嵌人式微流道冷卻技術:在芯片內部引人微流道冷卻技術是目前集成電路內部散熱設計的前沿方法之一。通過在硅襯底中刻蝕形成微流道,實現各層熱量的層內散逸,可大大縮短熱量從熱點到達熱沉的距離,降低散熱熱阻。目前,微流道冷卻技術面臨很高的設計/制備復雜度的問題,這一問題在疊層芯片內部貫通的微通道網絡制備中尤其突出,不僅要考慮元器件的布局形式,更要保證微流道密封可靠,能夠承載散熱流體的工作壓力。另外,維集成電路封裝體的層厚較小,其內部嵌人微流道使得封裝體的機械可靠性也面臨巨大考驗。

4. 從集成電路外部熱沅封裝及材料特性改善電路熱阻

(1)熱界面材料:在芯片封裝過程中,通常需要熱界面材料 (ThermalInterface Material, TTM)對芯片和熱沉進行物理途接。TIM 作為實現芯片熱量均勻化及傳遞到熱沉的中間材料,是封裝散熱設計需要考慮的重要因素之一。

利用 TIM 連接芯片和熱沉時,會在界面處形成界面熱阻。該界面熱阻由兩部分組成,即接觸處不同材料界面的接觸熱阻和接觸界面處間隙內的氣體熱阻。一般來說,界面材料導熱系數的減小和固體表面粗糙度的增大,都會導致界面熱阻增大.

一種常用的熱界面材料設計思路是,在常規界面黏結材料基體內部加人一些高導熱系數填料,如 SiC、 AIN、AI?O3、Si0?,等,從而提高其導熱性能。隨著新材料/復合材料的不斷研發,越來越多的具有高導熱系數的熱界面材料被引八封裝領域,如導熱膠、相變材料 (Phase Change Material, PCM)、導熱彈性體等。碳納米管和石 墨烯作為近年來新興的高導熱系數填料,也被用于提高熱界面材料性能和封裝體散熱性能。導電銀膠、錫漿和共晶焊按合金 等具有較好導電性的材料,已廣泛應用在有電學連按需求的場合中。

(2) 熱沉技術:熱沉作為一種散熱單元結構,其溫度一般不隨傳遞到它的熱量多少而發生改變,其中貼裝熱沉是集成電路最常用的冷卻方式。常見的熱沉冷卻技術實現途徑有空氣冷卻、直接浸沒冷卻、液體冷卻、熱管冷卻、熱電致冷、相變冷卻、微噴冷卻等,其中空氣冷卻和波體冷卻的應用最為普通。空氣冷卻技術通常采用金屬材料壓膜形成翅片狀,以增大散熱表面積,從而提高熱量散失能力。液體冷卻技術是利用流經芯片表面的冷卻液體而將熱量帶走的為了強化散熱效果,可在芯片散熱表面布置擾流柱結構,這種結構不僅起到翅片作用,還可增強流動湍流度。

?

審核編輯:湯梓紅

-

芯片

+關注

關注

455文章

50725瀏覽量

423175 -

封裝

+關注

關注

126文章

7877瀏覽量

142898 -

TSV

+關注

關注

4文章

111瀏覽量

81463 -

熱性能

+關注

關注

0文章

23瀏覽量

6476 -

封裝設計

+關注

關注

2文章

35瀏覽量

11931

發布評論請先 登錄

相關推薦

芯片封裝設計中的wire_bonding知識介紹

PCB提高中高功耗應用的散熱性能

為什么需要封裝設計?

為什么需要封裝設計?

FCBGA封裝的CPU芯片散熱性能影響因素研究

封裝設計中的熱性能考量

封裝設計中的熱性能考量

封裝設計中的熱性能考量

評論